板式拉拔试验装置及基于该装置的车致振动模拟试验方法与流程

1.本发明涉及混凝土模型试验装置技术领域,特别涉及板式拉拔试验装置及基于该装置的车致振动模拟试验方法。

背景技术:

2.近年来,桥梁加宽工程越来越多,桥梁加宽时往往不中断旧桥交通,用湿接缝把旧桥和新桥连接起来。在浇筑湿接缝过程中旧桥振动会影响接缝混凝土的受力性能,同时车致振动会导致湿接缝中的钢筋与混凝土之间存在位移差。

3.现有的模拟试验往往是在预先埋入待拉拔的钢筋的立方体试模里浇筑混凝土,浇筑完以后放置在振动台上振动,振动24h以后关闭振动台,在到达试验龄期并养护完成以后拉拔钢筋记录试验机读数的方法。在实际桥梁加宽工程中,湿接缝刚浇筑完时在振动过程中钢筋与混凝土存在位移差,现有模拟试验方法却不能模拟这种钢筋与混凝土的位移差。且混凝土试块的受力与实际桥梁的湿接缝的受力相差很大,在实际桥梁加宽时湿接缝在车致振动条件下有较大的拉应力,湿接缝可能开裂,而现有试验方法在振动立方体试块时立方体试块没有拉应力,试块不会开裂。且由于混凝土尺寸小,钢筋受到的约束小,易导致钢筋在振动过程中倾斜程度较大。因此亟需改进现有模拟车致振动环境下钢筋混凝土拉拔试验的试件和试验方法。

技术实现要素:

4.本发明的目的在于:针对现有技术存在的模拟车致振动的试验过程中,拉拔试验的试块不能较好模拟车致振动的环境导致模拟结果,模拟数据不具有参考性的问题,提供一种板式拉拔试验装置及基于该装置的车致振动模拟试验方法。

5.为了实现上述目的,本发明采用的技术方案为:一种板式拉拔试验装置,包括预制试验梁板和设置于所述预制试验梁板下方的一组振动台;所述预制试验梁板沿其宽度方向依次划分成第一先浇段、后浇段和第二先浇段,所述振动台包括第一振动台和第二振动台,所述第一振动台设置于所述第一先浇段下方,所述第二振动台设置于所述第二先浇段下方;所述预制试验梁板中,垂直于所述后浇段的长度方向并列设置多条拉拔钢筋,每根所述拉拔钢筋两端分别贯穿至后浇段两侧的先浇段内部;位于先浇段内部的所述拉拔钢筋上分别套设有保护套管,所述套管内设有隔离层。

6.本发明提出一种预制试验梁板,并将梁板与振动台进行固定,在梁板中埋设拉拔钢筋的过程中,并列的设置多根拉拔钢筋,且先浇段区域的拉拔钢筋中套设有保护套管,保护套管内通过灌注低熔点浆料形成隔离层,当振动实验完成后,通过将低熔点浆料熔化后排出梁板,即形成了拉拔钢筋和后浇段独立连接的方式,较大程度的还原了实际桥梁加宽时湿接缝混凝土的受力情况,能够反应出湿接缝沿后浇段长度方向上不同挠度差作用下对钢筋与湿接缝混凝土之间握裹力的综合影响。得到的数据更加全面,多角度的对实际桥梁加宽时湿接缝混凝土的受力情况进行模拟还原,对于后期桥梁施工工作的实施给出更加贴

切的意见和可信度较高的数据支撑。

7.作为本发明的优选技术方案,所述预制试验梁板嵌套设置于梁板模具中,所述梁板模具为矩形壳体,所述梁板模具分别由底板、第一侧板和第二侧板拼接而成,所述第一侧板相对的设置在试验梁板的两个端部,(贴合梁板上后浇段的两个端部);所述第二侧板分别沿先浇段长度方向设置;每一侧的所述第一侧板又包括三块独立设置的板件,三块独立的板件分别对应两个先浇段和一个后浇段;所述底板也包括三块独立设置的板件,且三块独立设置的板件分别与先浇段、后浇段一一对应;相对设置的所述第二侧板均与先郊段的侧面相对应;所述矩形壳体内还设置有用于划分后浇段的分隔板。

8.作为本发明的优选技术方案,还包括轮廓加强条,所述轮廓加强条设置于位于所述后浇段位置的梁板模具上;所述轮廓加强条包括第一加强条和第二加强条,所述第一加强条和第二加强条纵横铺设于所述底板上,所述第一加强条为长边条,所述第二加强条为短边条,所述第二加强条与所述第一加强条可拆卸连接;还包括第三加强条,所述第三加强条设置于所述第一侧板上,所述第三加强条沿所述第一侧板宽度方向间隔设置,所述第三加强条与所述第一加强条可拆卸连接。

9.作为本发明的优选技术方案,所述拉拔钢筋的一端与所述第一先浇段的侧壁齐平,所述拉拔钢筋的另一端伸出所述第二先浇段侧壁40-60cm。

10.作为本发明的优选技术方案,所述第一现浇段、所述第二先浇段的竖直方向上贯穿多根螺杆,所述螺杆的一端与振动台顶面固定,所述螺杆的另一端通过限位螺栓固定。

11.作为本发明的优选技术方案,所述保护套管为pvc材质;所述保护套管9的直径范围大于钢筋直径3-6mm,钢筋直径范围是12-20mm。

12.作为本发明的优选技术方案,所述隔离层由低熔点浆料凝结而成,所述低熔点浆料的成分包括环氧树脂,所述低熔点浆料的熔点范围58℃-80℃。

13.一种基于板式拉拔试验装置的车致振动模拟试验方法,其特征在于,包括如下步骤:步骤1、采集数据,在目标桥梁下方安装若干拾振器,收集不同车况下的桥梁振动曲线;然后建立旧桥的有限元模型;步骤2、调整好模拟试验装置;所述第一先浇段用于模拟旧桥一侧,所述第二先浇段用于模拟新桥一侧;所述后浇段用于模拟湿接缝;向后浇段内浇筑混凝土,混凝土浇筑完成后,马上开启所述第一振动台;步骤3、当后浇段内的混凝土达到终凝后关闭所有第一振动台;将试验梁板与振动台分离,并对试验梁板上的模板进行脱模,然后对所述试验梁板进行钢筋与后浇段混凝土之间的粘接强度测试。

14.作为本发明的优选技术方案,步骤3中,所述粘结强度测试按照如下步骤进行:对拆卸后的试验梁板进行加热,使所述保护套管内灌注的浆料熔化流出,在所述试验梁板的一侧的拉拔钢筋上安装测试装置进行测试。

15.所述测试装置包括一对千斤顶、传感器和固定装置;所述固定装置包括钢梁板和定位锚具,所述钢梁板上开设有通孔,将所述千斤顶分别放置于待测拉拔钢筋的两侧,并在每个所述千斤顶的端部安装好传感器,将所述钢梁板套设于所述拉拔钢筋上,并通过定位

锚具将所述钢梁板固定在特定的位置上,即可开启所述千斤顶进行测试。

16.作为本发明的优选技术方案,预制梁板的制备方法包括如下步骤:步骤s1、搭建梁板模具,所述梁板模具为矩形壳体,在所述矩形壳体内沿同一方向划分出三个矩形子区域,三个所述矩形子区域依次为第一先浇区、后浇区和第二先浇区,三个所述矩形子区域两两相互独立,三个所述矩形子区域分别对应试验梁板的第一先浇段、后浇段和第二先浇段,所述后浇区与两端相邻的先浇区设置有分隔板,每个矩形子区域对应的所述模板与相邻区域的模板之间可拆卸连接;相邻矩形子区域对应的所述模板可拆卸连接;所述梁板模具内设置有钢筋笼,所述钢筋笼大小与所述矩形壳体相适配;步骤s2、在所述梁板模具内设置多条拉拔钢筋,每条所述拉拔钢筋依次贯穿第二先浇区、后浇区、第一先浇区设置,同一条所述拉拔钢筋上,位于所述第一先浇区和所述第二先浇区的位置分别套设一段保护套管,所述保护套款的长度与对应所述先浇段的宽度相同;所述保护套管的管壁上设置有灌注孔道;拉拔钢筋的直径与实际桥梁加宽工程中湿接缝中横向钢筋的直径相对应;步骤s3、在所述第一先浇区、所述第二先浇区内,在对应的所述振动台安装区域,固定多根螺杆,所述螺杆一端与所述振动台固定,另一端伸出所述梁板模具;多根所述螺杆分别避开保护套管进行设置;步骤s4、通过所述灌注孔道向保护套管内灌注低熔点浆料使其在保护套管与拉拔钢筋之间形成隔离层;然后在所述第一先浇区、第二先浇区内浇筑混凝土,待所述第一先浇区、第二先浇区内的混凝土终凝后,将所述螺杆在所述凝固后的混凝土顶面通过螺母进行限位即完成了梁板的预制。

17.在浆料凝固以后浇筑两个先浇段混凝土,从而保证先浇段混凝土内的拉拔钢筋在后续振动过程中仍能保证水平,进而在拉拔时能保证拉拔钢筋是垂直的。

18.上述方法预制的梁板,通过将梁板模具提前与振动台进行固定,且用于固定的多个螺杆的长度均高于梁板的厚度,当第一先浇区和第二先浇区浇筑了混凝土并养护至凝结之后,再将螺杆与梁板的顶部通过螺杆进行固定,这样的操作方式与浇筑完成后再将梁板钻孔固定的方式相比,能够更好的进行振动台在先浇段底部的位置的调整,将振动台定位好之后,即可直接先和梁板模具进行限位,这样在后续设置钢筋笼、拉拔钢筋等组件时,能够更好的基于螺杆的位置进行协调其位置,不会造成相互冲突的情况。且固定效果更好。

19.作为本发明的优选方案,所述预制试验梁内设有钢筋笼,所述钢筋笼由若干纵筋箍筋组成,所述钢筋笼的体积与所述梁板模具的体积相适配。

20.作为本发明的优选方案,所述低熔点浆料的成分包括环氧树脂,所述低熔点浆料的熔点范围58℃-80℃。低熔点浆料盛放在容器内的,打开容器盖,将低熔点浆料灌入灌浆孔内,然后等待浆料自然凝固。

21.综上所述,由于采用了上述技术方案,本发明的有益效果是:1、本发明的车致振动模拟试验方法中,通过预制梁板,并提前将梁板与振动台进行固定,在梁板中埋设拉拔钢筋的过程中,并列的设置多根拉拔钢筋,且先浇段区域的拉拔钢筋中套设有保护套管,保护套管内灌注有低熔点浆料,当振动实验完成后,通过将低熔点浆料熔化后排出梁板,即形成了拉拔钢筋和后浇段独立连接的方式,在此情况下,进行粘结强度检测时,可以排除先浇段对于后浇段的影响,进而确保了试验结果与在先浇段混凝土

中的拉拔钢筋的握裹力没有关系,保证了试验结果的准确性。

22.2、本发明并列的设置多条拉拔钢筋,可以通过一块梁板,测试不同位置的后浇段的粘结强度,该方法较常规钢筋混凝土梁式拉拔试验装置相比缩短了试验时间,得到更准确的握裹力数据。

23.3、本发明的技术方案中,较大程度的还原了实际桥梁加宽时湿接缝混凝土的受力情况,能够反应出湿接缝沿后浇段长度方向上不同挠度差作用下对钢筋与湿接缝混凝土之间握裹力的综合影响。得到的数据更加全面,多角度的对实际桥梁加宽时湿接缝混凝土的受力情况进行模拟还原,对于后期桥梁施工工作的实施给出更加贴切的意见和可信度较高的数据支撑。

附图说明

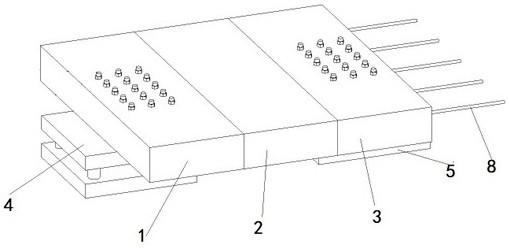

24.图1是本发明的结构示意图;图2是本发明的测试结构示意图;图3是板式拉拔试验装置的结构示意图;图4是梁板模具的仰视结构示意图;图5为沿钢筋长度方向上钢筋搅作用曲线图。

25.图标:1-第一先浇段;2-后浇段;3-第二先浇段;4-第一振动台;5-第二振动台;6-梁板模具,61-底板,62-第一侧板,63-第二侧板,13-第三加强条,15-第一加强条,16-第二加强条;8-拉拔钢筋;9-保护套管;91-灌注孔道,10-隔离层;11-千斤顶,12-传感器,14-定位锚具,17-钢梁板。

具体实施方式

26.下面结合附图,对本发明作详细的说明。

27.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

28.实施例1一种板式拉拔试验装置,如图3所示,包括预制试验梁板和设置于所述预制试验梁板下方的一组振动台;所述预制试验梁板沿其宽度方向依次划分成第一先浇段1、后浇段2和第二先浇段3,所述振动台包括第一振动台4和第二振动台5,所述第一振动台4设置于所述第一先浇段1下方,所述第二振动台5设置于所述第二先浇段3下方;所述预制试验梁板中,垂直于所述后浇段的长度方向并列设置多条拉拔钢筋8,每根所述拉拔钢筋8两端分别贯穿至梁板两侧的先浇段内部;位于所述先浇段内部的所述拉拔钢筋8上分别套设有保护套管9,所述保护套管9内设有隔离层10。

29.具体的,所述预制试验梁板嵌套设置于梁板模具6中,所述梁板模具6为矩形壳体,如图4所示,所述梁板模具6分别由底板61、第一侧板62和第二侧板63拼接而成,所述第一侧板62相对的设置在试验梁板的两个端部;所述第二侧板63分别沿先浇段长度方向设置;每一侧的所述第一侧板62又包括三块独立设置的板件,三块独立的板件分别对应两个先浇段和一个后浇段;所述底板61也包括三块独立设置的板件,且三块独立设置的板件分别与先

浇段、后浇段一一对应;相对设置的所述第二侧板63均与先郊段的侧面相对应;所述矩形壳体6内还设置有用于划分后浇段的分隔板。

30.进一步具体的,所述梁板模具6还包括轮廓加强条,所述轮廓加强条设置于位于所述后浇段位置的梁板模具6上;所述轮廓加强条包括第一加强条15和第二加强条16,所述第一加强条15和第二加强条16纵横铺设于所述底板61上,所述第一加强条15为长边条,所述第二加强条16为短边条,所述第二加强条16与所述第一加强条15可拆卸连接;还包括第三加强条13,所述第三加强条13设置于所述第一侧板62上,所述第三加强条13沿所述第一侧板62宽度方向间隔设置,所述第三加强条13与所述第一加强条15可拆卸连接。

31.如图1-2所示,所述拉拔钢筋8的一端与所述第一先浇段1的侧壁齐平,所述拉拔钢筋8的另一端伸出所述第二先浇段3侧壁40-60cm。

32.所述第一先浇段1、所述第二先浇段3的竖直方向上贯穿多根螺杆,所述螺杆的一端与振动台顶面固定,所述螺杆的另一端通过限位螺栓固定。

33.具体的,所述保护套管9为pvc材质;保护套管9的内径与拉拔钢筋8的直径相对应;保护套管9为pvc材质;所述保护套管9的直径范围大于钢筋直径3-6mm,钢筋直径范围是12-20mm。所述隔离层10由低熔点浆料凝结而成,实施例2一种基于板式拉拔试验件的车致振动模拟试验方法,包括如下步骤:步骤1、采集数据,在目标桥梁下方安装若干拾振器,收集不同车况下的桥梁振动曲线;然后建立旧桥的有限元模型;在还未加宽的桥梁上在靠近加宽一侧多点处安装拾振器,记录在不同车速下测试点的振动时程曲线。然后建立旧桥有限元模型,计算在车桥耦合作用下旧桥靠近加宽一侧的最大挠度以及该点的时程曲线。本实例计算得到的旧桥靠近加宽一侧的最大挠度为5mm。

34.步骤2、调整好模拟试验装置;其中,预制试验梁板的第一先浇段1和第二先浇段3均为混凝土板,而中间的后浇段处于还未浇筑的状态;所述第一先浇段1用于模拟旧桥一侧,所述第二先浇段3用于模拟新桥一侧;所述后浇段2用于模拟湿接缝;向后浇段2内浇筑混凝土,混凝土浇筑完成后,马上开启所述第一振动台4;步骤2中,预制梁板的制备方法根据以下步骤进行:步骤2.1、搭建梁板模具6,所述梁板模具6为矩形壳体,在所述矩形壳体6内沿同一方向划分出三个矩形子区域,三个所述矩形子区域依次为第一先浇区、后浇区和第二先浇区,三个所述矩形子区域两两相互独立,三个所述矩形子区域分别对应试验梁板的第一先浇段1、后浇段2和第二先浇段3,所述后浇区与两端相邻的先浇区设置有分隔板,每个矩形子区域对应的所述模板与相邻区域的模板之间可拆卸连接;相邻矩形子区域对应的所述模板可拆卸连接;所述梁板模具内设置有钢筋笼,所述钢筋笼大小与所述矩形壳体6相适配;步骤2.2、在所述梁板模具内设置多条拉拔钢筋8,每条所述拉拔钢筋8依次贯穿第二先浇区、后浇区、第一先浇区设置,同一条所述拉拔钢筋8上,位于所述第一先浇区和所述第二先浇区的位置分别套设一段保护套管9,所述保护套管9的长度与对应所述先浇段的宽度相同;所述保护套管9的管壁上设置有灌注孔道91;

拉拔钢筋8的直径与实际桥梁加宽工程中湿接缝中横向钢筋的直径相对应;步骤2.3、在所述第一先浇区、所述第二先浇区内,在对应的所述振动台安装区域,固定多根螺杆,所述螺杆一端与所述振动台固定,另一端伸出所述梁板模具;多根所述螺杆分别避开保护套管9进行设置;步骤2.4、通过所述灌注孔道向保护套管9内灌注低熔点浆料使其在保护套管9与拉拔钢筋8之间形成隔离层10;然后在所述第一先浇区、第二先浇区内浇筑混凝土,待所述第一先浇区、第二先浇区内的混凝土终凝后,将所述螺杆在所述凝固后的混凝土顶面通过螺母进行限位即完成了梁板的预制。

35.所述预制试验梁内设有钢筋笼,所述钢筋笼由若干纵筋箍筋组成,所述钢筋笼的体积与所述梁板模具的体积相适配。所述低熔点浆料的成分包括环氧树脂,所述低熔点浆料的熔点范围58℃-80℃。具体的,先采购装在容器内的低熔点浆料,然后打开容器盖,将低熔点浆料灌入灌浆孔内,然后等待浆料自然凝固。

36.步骤3、向后浇段所在区域内浇筑混凝土,混凝土浇筑完成后,马上开启所述第一振动台4,当后浇段内的混凝土达到终凝后关闭所有第一振动台4;将所述试验梁板的后浇段2的模板进行脱模,然后拆卸所述试验梁板进行钢筋与后浇段2混凝土之间的粘接强度测试。若采用输入时程曲线的方法振动,则第一振动台4采用可输入时程曲线的电磁振动台,若采用固定振幅的方式振动,则第一振动台4采用由附着式震动器驱动的振动台。通过第一振动台4的振动模拟实际桥梁加宽工程中车桥耦合作用下旧桥靠近湿接缝一侧的挠度。

37.步骤3中,所述粘结强度测试按照如下步骤进行:对拆卸后的试验梁板进行加热,使所述保护套管内灌注的浆料熔化流出,在所述试验梁板的一侧的拉拔钢筋上安装测试装置进行测试。所述测试装置包括一对千斤顶11、传感器和固定装置;所述固定装置钢梁板17和定位锚具14,所述钢梁板17上开设有通孔,将所述千斤顶11分别放置于待测拉拔钢筋的两侧,并在每个所述千斤顶11的端部安装好传感器,将所述钢梁板17套设于所述拉拔钢筋上,并通过定位锚具将所述钢梁板17固定在特定的位置上,即可开启所述千斤顶11进行测试。

38.在钢梁与混凝土板之间对称的设两个千斤顶11和传感器12,缓慢的增加千斤顶11施加的力,当千斤顶11的读数不再增加时停止加载,记录读数。用相同的方法测试另外几个拉拔钢筋8与后浇段2混凝土之间的粘结强度。

39.本发明的技术方案中,两个先浇段用于模拟实际桥梁加宽工程中的旧桥和新桥,后浇段模拟实际桥梁加宽工程中的湿接缝,通过振动一个先浇段模拟旧桥在车桥耦合作用下旧桥靠近湿接缝一侧产生的挠度,通过另一个先浇段固定模拟新桥未通过不产生挠度。通过与中间设置的拉拔钢筋模拟实际桥梁加宽工程中湿接缝中的钢筋,该钢筋在先浇段与后浇段界面中连续使得界面处在后浇段刚浇筑完时钢筋与先浇段处的混凝土位移保持一致,与后浇段混凝土之间可能存在位移差,从而模拟实际桥梁加宽工程中湿接缝靠近旧桥一侧钢筋与混凝土之间的位移差。

40.保护套管9内径与拉拔钢筋8外径接近,从而保证拉拔钢筋8在先浇段内能被可靠的固定。通过灌入低熔点浆体使得拉拔钢筋8在先浇段混凝土内能保证水平,从而在拉拔试件时钢筋是垂直的,通过在后浇段2混凝土浇筑、终凝、振动完后,加热熔化低熔点浆体实现拉拔钢筋8过程中钢筋与残余的先浇段混凝土无粘结。

41.对比例1一种常规拉拔试验装置,包括握裹力试块和设置于所述试块下方的振动台;所述振动台设置于所述振动台下方。

42.具体的,所述握裹力试块被用麻绳绑在振动台台面上,由试模、试件夹具、钢筋和混凝土试块组成,试模和试件夹具与《公路工程水泥及水泥混凝土试验规程 jtg 3420-2020》t0566-2020中指定的试模和试件夹具相同,钢筋采用实际桥梁加宽时后浇段采用的钢筋。混凝土试块尺寸为150mm

×

150mm

×

150mm,采用的混凝土与实际桥梁加宽时采用的混凝土材料相同。

43.一种基于常规拉拔试验装置的车致振动模拟试验方法,包括以下步骤:步骤1、采集数据,在目标桥梁下方安装若干拾振器,收集不同车况下的桥梁振动曲线;然后建立旧桥的有限元模型;在还未加宽的桥梁上在靠近加宽一侧多点处安装拾振器,记录在不同车速下测试点的振动时程曲线。然后建立旧桥有限元模型,计算在车桥耦合作用下旧桥靠近加宽一侧的最大挠度以及该点的时程曲线。本实例计算得到的旧桥靠近加宽一侧的最大挠度为5mm。

44.步骤2、调整好模拟试验装置。握裹力试块的制备方法根据以下步骤进行:步骤2.1、将钢筋用钢丝刷刷净,用丙酮或乙醇擦拭以去除钢筋表面绣屑和油污。

45.步骤2.2、在试模内涂一薄层矿物油。

46.步骤2.3、将试模放置在振动台上,用麻绳将试模绑在振动台台面上。

47.步骤3、向试模中浇筑混凝土,混凝土浇筑完成后,马上开启所述振动台,当后浇段内的混凝土达到终凝后关闭振动台;将所述试块的模板进行拆模,然后测试钢筋与后浇段混凝土之间的粘接强度。

48.步骤3中,所述粘结强度测试按照如下步骤进行:将试块脱模,套上中间有孔的垫板,然后装入已安装在万能试验机上的夹具中,使万能试验机的下夹头将试件的钢筋夹牢。在试件上安装量表固定架和千分表,使千分表杆端垂直向下,与略伸出试件表面的钢筋顶面相接触。加荷前检查千分表量杆与钢筋顶面接触是否良好,千分表是否灵活,记下千分表的初始读数后开动试验机,记录读数。

49.对比例1在不振动条件下测得的粘结强度τ =3.35mpa,在振动条件下测得的粘结强度τ =3.29mpa,与不振动条件下的粘结强度相比减小了1.8%。而实施例2在不振动的条件下测得的拔出钢筋需要的力f=84.74kn,即测得的粘结强度τ =3.33mpa,观察钢筋拔出后与混凝土交界处的裂缝发现有较密的斜裂缝。而在振动条件下测得的拔出钢筋需要的力f=75.33kn,即测得的粘结强度τ =2.96mpa,与不振动条件下的粘结强度相比减小了11.1%,在钢筋拔出后,在后浇段原钢筋所在位置钻取芯样,观察钢筋拔出的痕迹,发现在靠近第二先浇区的位置处斜裂缝较密,而靠近第一先浇区的位置处斜裂缝不明显,较为光滑。说明在振动过程中由于钢筋与混凝土发生了相对位移,在靠近第一先浇区的位置处可能产生了空洞,且振动对后浇段不同位置的钢筋与混凝土握裹力产生的影响不同,对比例1不能模拟出实际桥梁加宽工程中钢筋与混凝土发生了相对位移产生的影响,且不能模拟出振动对后浇段混凝土不同位置处钢筋与混凝土握裹力的影响,进而导致对比例1测试结果与实施例2相比握裹力偏大。

50.如图5所示为沿钢筋长度方向上钢筋搅作用曲线图;

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

51.以上所述仅是本发明的优选实施方式,应当理解本发明并非局限于本文所披露的形式,不应看作是对其他实施例的排除,而可用于各种其他组合、修改和环境,并能够在本文所述构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离本发明的精神和范围,则都应在本发明所附权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1