用于分析结合到结构、尤其是飞机的结构中的居间胶合辅料的合格的方法和装置与流程

1.本发明涉及用于分析结合到结构、特别是飞机的结构中的接合面胶合辅料的合格(conformity)的方法和装置,所述结构包括至少两个部分重叠的部件,接合面胶合辅料布置在这两个部件之间。

背景技术:

2.尽管不是排他性的,但是这种方法更特别地旨在为飞机生产线、特别是货机生产线上的装配操作的实施提供帮助。

3.预想的结构包括至少两个部分重叠的部件,例如面板或蒙皮,在它们之间布置接合面胶合辅料。这种结构尤其可以包括飞机机身的一部分。更具体地说,这可以涉及到紧固飞机机身的两段的问题,或者涉及到将面板紧固到飞机机身一部分的问题。

4.在本发明的上下文中,接合面胶合辅料(faying-surface mastic)意指能够安置在两个重叠部件之间并且具有密封性能和使得粘合到这些部件的性质的任何聚合物产品。取决于预想的应用,这样的接合面胶合辅料也可以具有其他特性或性质,例如使得针对腐蚀进行保护的性质。

5.所述方法特别适合于称为owa操作的这类飞机装配操作,owa是“one-way assembly(单向装配)”的首字母缩略词。众所周知,与其他常规装配操作不同,这种owa操作不需要在紧固件的调整、簇绒、钻孔和安装之后进行拆卸、清洁和重新装配。因此,这种免拆卸操作在时间和成本方面特别有利。

6.当然,无论所讨论的装配模式如何,都需要施加在两个重叠部件之间的接合面胶合辅料的正确流动。由于存在对部件钻孔以产生旨在容纳紧固元件(如铆钉)的孔所产生的切屑,尤其可能会扰乱接合面胶合辅料的流动。为了使接合面胶合辅料能够发挥其功能,特别是其密封功能,部件之间必须没有切屑,并且接合面胶合辅料必须以所需的方式分布。

7.为了验证这种合格,目前仅对装配好的结构进行视觉验证。被判断为不可接受的一般质量会触发要求拆卸部件、然后清洗并重新装配的协议。

8.然而,尽管在某些情况下有效,但视觉观察的可靠性并不是最佳的。具体来说,不可能看到结构内部。因此,少量切屑的存在可能没有被察觉到,或者某个质量被错误地判断为轻微不可接受,这可能会触发毫无根据的拆卸,从而浪费时间。举例来说,在货机机身的情况下,实施要求拆卸、清洁和重新装配的协议可能需要几个小时。

9.因此,需要提供一种解决方案,其将允许对如上所述的装配好的结构进行非视觉验证,同时不仅准确、快速和可靠,而且不需要拆卸该结构。

技术实现要素:

10.本发明的目的是满足这种需要。为此,本发明涉及一种用于分析结合到结构(特别是飞机的结构)中的接合面胶合辅料的合格的方法和装置,所述结构包括至少两个部分重

叠的部件,在所述部件之间布置有接合面胶合辅料。

11.根据本发明,所述方法包括至少一个步骤序列,包括:

‑ꢀ

测量步骤,由超声测量单元实施,包括产生超声信号,从至少一个测量点向结构发送超声信号,以及测量由所述结构发回的超声信号的幅度,作为相应的飞行时间的函数;

‑ꢀ

第一处理步骤,由第一处理单元实施,包括基于在测量步骤中进行的测量并使用所述接合面胶合辅料的预定传播模型和辅助数据来确定在所述测量点处的接合面胶合辅料的厚度,所述传播模型是该类型的接合面胶合辅料的特性,并且根据超声信号穿过接合面胶合辅料的飞行时间和所述辅助数据来传递接合面胶合辅料的厚度值;以及

‑ꢀ

第二处理步骤,由第二处理单元实施,包括从在第一处理步骤中确定的胶合辅料的厚度至少推断所述接合面胶合辅料合格或不合格。

12.因此,通过接合面胶合辅料的所述预定传播模型和从结构外部进行的超声测量,可以验证接合面胶合辅料是否符合预期(尤其是在厚度方面),而无需拆卸结构。因此,获得了允许准确、快速且可靠地验证结合到结构中的接合面胶合辅料的合格的方法。

13.有利地,所述辅助数据至少包括:

‑ꢀ

温度;以及

‑ꢀ

接合面胶合辅料已结合到结构中的时间。

14.在本发明的上下文中,该方法可以用于在结构的一个特定测量点处进行测量。然而,优选地,测量步骤包括在结构的多个不同测量点处进行测量,例如从而允许分析所有给定的区域,并且第一处理步骤包括确定在结构的所述多个测量点处的接合面胶合辅料的厚度。

15.在一个优选实施例中,第二处理步骤还包括确定结构中是否存在切屑。该优选实施例允许识别和定位切屑、特别是金属切屑的存在、尤其是在结构的紧固元件附近的存在。因此,这些验证可以在不必拆卸结构的情况下进行。

16.有利地,该方法还包括在所述步骤序列之前实施的预备步骤,预备步骤包括确定至少所述类型的接合面胶合辅料的所述传播模型。在一个特定实施例中,预备步骤包括确定多种不同类型的接合面胶合辅料中的每一种的传播模型。

17.此外,有利地,为了确定接合面胶合辅料是否合格,第二处理步骤包括:对于该结构的多个矩形单元中的每一个,所述矩形单元中的每一个由被提供用于固定该结构的部件的四个紧固点限定,验证接合面胶合辅料的厚度在矩形单元的中心处包含在预定的第一值区间中,并且验证接合面胶合辅料的厚度在矩形单元的角处小于预定值。

18.此外,有利地,测量步骤包括产生频率在10 mhz至15 mhz之间的超声信号(即超声脉冲)。

19.本发明还涉及一种用于分析结合到如上所述的结构中的接合面胶合辅料的合格的装置。

20.根据本发明,所述装置至少包括:

‑ꢀ

超声测量单元,其被配置为:产生超声信号,将超声信号从至少一个测量点发送到该结构,并且测量由所述结构发回的超声信号的幅度,作为相应的飞行时间的函数;

‑ꢀ

第一处理单元,其被配置为:基于超声测量单元进行的测量并使用所述接合面胶合辅料的预定传播模型和辅助数据(诸如温度和接合面胶合辅料已沉积(deposit)到结

构中的时间)来确定在所述测量点处的接合面胶合辅料的厚度,所述传播模型是该类型的接合面胶合辅料的特性,并且根据超声信号穿过接合面胶合辅料的飞行时间和所述辅助数据来传递接合面胶合辅料的厚度值;以及

‑ꢀ

第二处理单元,其被配置为从由第一处理单元确定的胶合辅料厚度来至少推断所述接合面胶合辅料合格或不合格。

21.在一个优选实施例中,第二处理单元被配置为还确定结构中是否存在切屑。

22.如上所述的装置可用于各种应用中,尤其是在飞机装配操作过程中、尤其是“单向装配”操作过程中进行合格验证。它也可以用于验证装配过程的新步骤或动作是否有效。它适用于各种类型的结构,例如由金属部件、复合部件或至少一个金属部件和至少一个复合部件形成的结构。

附图说明

23.附图有助于清楚地理解如何实施本发明。在这些图中,相同的附图标记用于表示相似的元件。

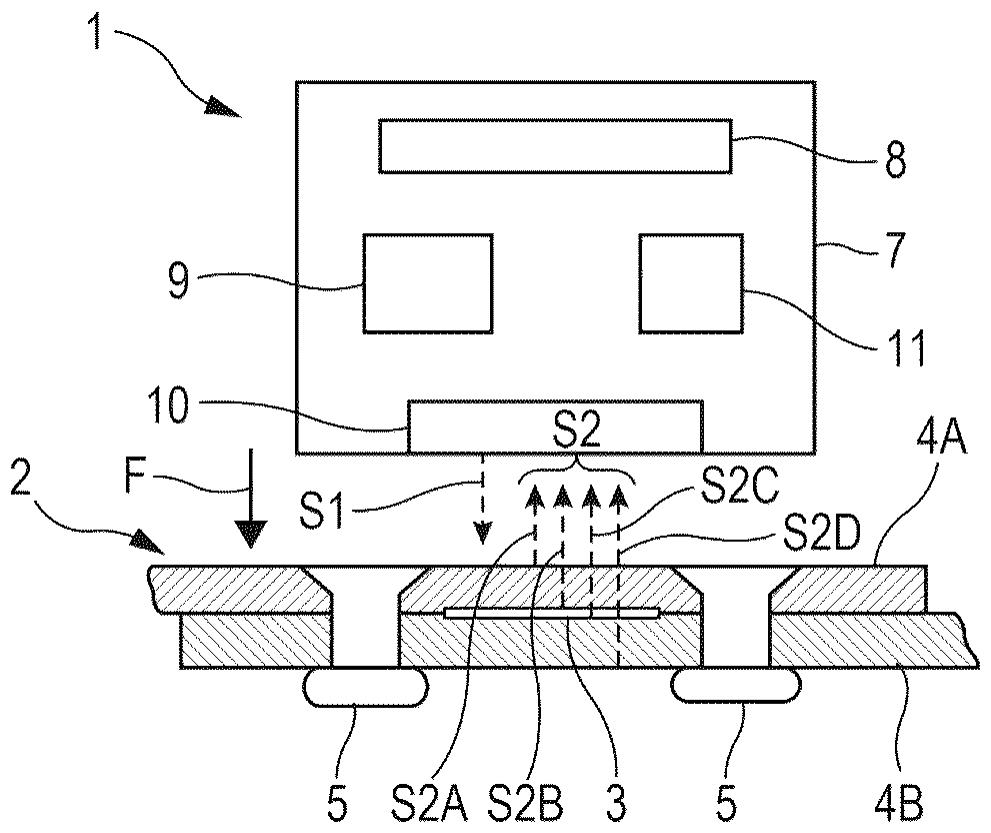

24.图1是分析装置的一个特定实施例的示意图。

25.图2是旨在使用分析装置进行分析的结构的局部剖视图。

26.图3示意性地示出了对图2的结构进行的分析。

27.图4示意性地示出了分析方法的主要步骤。

28.图5是一结构部分的平面图,图中示出了接合面胶合辅料的分布。

29.图6示出了曲线图,其例示了结构发回的超声信号幅度随飞行时间的变化。

30.图7是能够由分析装置分析的特定结构的局部剖视图。

具体实施方式

31.在图1中示意性示出并且允许例示本发明的装置1是用于分析结合到结构2(图2)中、特别是结合到飞机的结构中的接合面胶合辅料3的合格的装置。

32.在本发明的上下文中,结构2包括至少两个部件4a和4b,它们例如由金属或复合材料制成,并且如图2所示,在它们之间布置有接合面胶合辅料3。

33.因此,预想的结构2包括至少两个部件4a和4b,例如平面的或弯曲的部件,诸如面板或蒙皮,它们至少部分重叠(即,使它们经由其表面的至少一部分彼此接触),并且在它们之间布置接合面胶合辅料3。该结构2尤其可以对应于飞机机身的一部分,特别是货机机身的一部分。举例来说,这可能涉及到被装配的两个机身段,或者涉及到紧固到机身的一部分的面板。在图2的示例中,还示出了紧固元件5,在本例中为铆钉,其旨在将部件4a和4b彼此紧固。

34.结构2也可以包括不止两个部分重叠的部件,例如如下所述的三个或四个部件,每次都在两个重叠的部件之间布置接合面胶合辅料3。

35.在本发明的上下文中,接合面胶合辅料3是聚合物产品(能够安置在两个重叠部件之间),其具有密封性质和使得粘合到这些部件的性质。根据预想的应用,这样的接合面胶合辅料也可以具有其他特性或性质,例如使得针对腐蚀进行保护的性质。它尤其可以是快速固化的胶合辅料。

36.因此,接合面胶合辅料3尤其可以用于密封两个重叠部件4a和4b(图2)的交叠(或重叠)区域6的一些或全部。

37.如图1所示,装置1包括超声测量单元7。该超声测量单元7被配置为:

‑ꢀ

产生超声信号s1。优选地,超声信号s1是超声脉冲;

‑ꢀ

将(这样产生的)超声信号s1从至少一个测量点沿图3中箭头f所示的方向(即,优选地在测量点处正交于部件2的外表面的方向)发射到结构2中,如下文详述;以及

‑ꢀ

测量由所述结构2沿与方向f相反的方向(图3)发回的超声信号s2的幅度。超声信号s2对应于超声信号s1的被结构2发回的部分。

38.为此,在一个特定实施例中,如图3所示,超声测量单元7包括:

‑ꢀ

用于控制超声测量单元7的元件8;

‑ꢀ

用于产生超声信号s1的元件9;

‑ꢀ

收发器元件10,其例如设置有天线,用于发射所产生的超声信号s1并且用于接收由结构2发回的超声信号s2;以及

‑ꢀ

用于测量接收的超声信号s2的元件11。

39.测量元件11测量接收到的超声信号s2的幅度,该幅度是飞行时间的函数,飞行时间即在收发器元件10发射超声信号s1与收发器元件10(在从结构反射后)接收超声信号s2之间的时间。

40.超声信号穿过结构2的传播由特征(反射)峰值来表征,其对应于在不同材料的界面处的结构中声阻抗的不连续性,特别是在部件4a和接合面胶合辅料3之间的界面处以及在接合面胶合辅料3和部件4b之间的界面处。

41.在图3中,示出了超声信号s2的各种信号部分s2a、s2b、s2c和s2d,这些部分是通过不同界面发回的。举例来说:

‑ꢀ

信号部分s2a对应于进入部件4a时的反射峰值p1(图6);

‑ꢀ

信号部分s2b对应于离开部件4a时的反射峰值p2(图6)。

42.在一个优选实施例中,超声信号(或脉冲)s1的频率在10 mhz至15 mhz之间。使用如此高频率的超声信号允许实现与所进行分析相关的最大分辨率。具体而言,所用超声信号的如此高频率有助于识别峰值。

43.如图1所示,所述装置1还包括处理模块12。该处理模块12包括:

‑ꢀ

处理单元13,其被配置为确定所讨论的一个或多个测量点处的接合面胶合辅料3的厚度。处理单元13基于经由链路14接收的测量(由超声测量单元7执行)并使用所述接合面胶合辅料的预定传播模型来确定接合面胶合辅料的厚度,所述预定传播模型例如被结合到数据库15(经由链路16连接到处理单元13)中。如下所述,处理单元13还虑及辅助数据(尤其是已在结构中施加接合面胶合辅料的时间和温度)。传播模型是所使用的该类型接合面胶合辅料的特性,并根据超声信号穿过接合面胶合辅料的飞行时间以及下文所述的所述辅助数据来传递接合面胶合辅料的厚度值;以及

‑ꢀ

处理单元17,其被配置为从胶合辅料的厚度(该厚度由处理单元13确定并且经由链路18接收)推断接合面胶合辅料合格或不合格。

44.因此,装置1能够——特别是借助于接合面胶合辅料的预定传播模型以及由超声测量单元7执行的超声测量——验证接合面胶合辅料3是否符合预期(尤其是在厚度方面)。

因此,获得了允许在不拆卸结构2的情况下执行准确、快速且可靠的验证的装置1。

45.在一个优选实施例中,处理单元17还被配置为确定结构2中是否存在切屑。该优选实施例允许在必要时识别和定位切屑,特别是在紧固元件5附近(图2)。

46.因此,所有这些验证都是在不必拆卸结构2的情况下进行的。因此,装置1特别适合于在称为owa操作的这类飞机装配操作期间执行分析,owa是“one-way assembly”的首字母缩略词。

47.所述装置1还包括一组19设备或装置(未单独示出),其被配置为向操作者或系统传递由处理单元17实施的处理操作的结果(经由链路20接收)。为此,该组19尤其可以包括:

‑ꢀ

用于显示结果(接合面胶合辅料合格或不合格;切屑存在或不存在以及可能地其位置)的常规装置;

‑ꢀ

用于打印结果的常规装置;

‑ꢀ

用于例如经由有线链路或无线链路传输结果的常规装置。

48.如上所述的装置1能够实施方法p,用于分析结合到结构(例如,如图2所示的结构)中的接合面胶合辅料的合格。图4中示意性示出的所述方法p将在下面描述,特别是参考图5和图6。

49.方法p包括测量步骤e1(图4),其由超声测量单元7(图1)实施。该测量步骤e1包括产生超声信号s1,并且在图3所示的方向f上从至少一个测量点向结构2发射(这样产生的)超声信号s1。

50.在本发明的上下文中,方法p可以用于在结构2的特定测量点处执行测量,例如在认为可能存在合格问题的地方。

51.然而,优选地,测量步骤e1包括在结构2的多个不同测量点处执行测量,例如允许分析该结构2的所有给定区域,特别是两个部件4a和4b(图2)的交叠区域6的一些或全部。举例来说,在图5中,示出了结构2(例如,从上面看,对应于图2的结构)的部件4a上的几个测量点m1、m2、m3。对于每个测量点,所执行的测量可被视为可应用于测量点周围的给定区域(例如,矩形或圆形)。图5还示出了用于容纳紧固元件(未示出)的孔21a至21f。这些孔例如在用于装配结构的方法期间、特别是在单向装配方法期间通过钻孔而产生。

52.在测量步骤e1中,超声测量单元7测量由结构2发回的超声信号s2的幅度。作为飞行时间的函数来执行该幅度测量,飞行时间即收发器元件10发射超声信号s1和收发器元件10(在从结构2反射之后)接收超声信号s2之间的时间。

53.超声信号穿过结构2的传播由特征(反射)峰值来表征,其对应于在不同材料的界面处的结构中声阻抗的不连续性,特别是在部件4a和接合面胶合辅料3之间的界面处以及在接合面胶合辅料3和部件4b之间的界面处。

54.举例来说,在图6的示例中,曲线包括多个特征峰值,该曲线示出了作为飞行时间(以μs表示)的函数的超声信号s2幅度的变化。更具体地说,它特别包括:

‑ꢀ

峰值p1,即经由联接液体(水膜)进入部件4a的峰值。对该峰值p1进行归一化,即将其校准到大于或等于80%的幅度;

‑ꢀ

峰值p2,即从部件4a离开的峰值和进入接合面胶合辅料3的峰值;以及

‑ꢀ

峰值p3,即从接合面胶合辅料3离开的峰值和进入部件4b的峰值。

55.因此,峰值p2和p3之间的飞行时间差δt对应于超声信号穿过接合面胶合辅料3的

往返传播时间。该差δt用于方法p的接下来的处理步骤e2。

56.因此,方法p还包括由处理单元13实施的处理步骤e2。该处理步骤e2包括确定每个测量点m1、m2、m3处的接合面胶合辅料3的厚度。在处理步骤e2中,处理单元13基于在测量步骤e1中执行的测量,特别是在所讨论的测量点处的所述差δt,并且使用接合面胶合辅料的预定传播模型,来确定接合面胶合辅料的厚度。

57.传播模型是所使用的该类型的接合面胶合辅料的特性,并根据超声信号穿过接合面胶合辅料的飞行时间(例如,以μs表示)和所述辅助数据来传递接合面胶合辅料的厚度值(例如,以毫米表示)。所使用的辅助数据优选地包括以下数据:

‑ꢀ

温度;以及

‑ꢀ

接合面胶合辅料已施加到该结构的时间。

58.因此,借助于所述传播模型,处理单元13将厚度值与穿过接合面胶合辅料的飞行时间δt相关联。更准确地说,处理单元13使用以下关系式来确定接合面胶合辅料3的厚度e(例如,以mm表示):e = (vp . δt) / 2其中:

‑ꢀ

vp是传播模型中定义的传播速度(例如,以mm/μs表示);以及

‑ꢀ

δt是超声信号穿过接合面胶合辅料的往返传播时间(例如,以秒表示)。

59.在一个优选实施例中,速度vp取决于结构所处环境的温度以及接合面胶合辅料已在结构中沉积的时间。具体来说,超声信号穿过接合面胶合辅料的速度取决于接合面胶合辅料的聚合作用。

60.举例来说,对于一种特定类型的传播胶合辅料,在20小时的(沉积)时间后,针对20℃的温度,传播模型可规定速度vp为1.65 mm/μs。如果温度条件和时间发生变化,则速度vp可发生变化。

61.方法p还包括由处理单元17实施的处理步骤e3。处理步骤e3包括从在处理步骤e2中确定的接合面胶合辅料的厚度e推断所述接合面胶合辅料合格或不合格。

62.为此,在一个特定实施例中,考虑矩形单元r1和r2,其中矩形单元特别是正方形,以确定接合面胶合辅料的合格,如图5所示。每个矩形单元r1和r2由四个紧固点来限定,这四个紧固点被提供用于固定结构2的部件。在图5中,紧固点由孔21a至21f(旨在容纳紧固元件)限定。单元r1是矩形,其角由孔21a、21b、21c和21d限定。同样,单元r2是矩形,其角由孔21b、21c、21e和21f限定。

63.已知接合面胶合辅料3的正确(或合格)流动的特征在于在紧固元件处厚度最小而在其中心处厚度最大,即由称为“缓冲”的效应产生。

64.因此,处理步骤e3包括针对结构23的多个矩形单元r1、r2中的每一个验证是否满足以下条件:

‑ꢀ

在矩形单元r1、r2的中心,接合面胶合辅料3的厚度包含在预定的第一值区间中,例如在0.15mm至0.2mm之间;以及

‑ꢀ

在矩形单元r1、r2的角处(孔口21a至21f),接合面胶合辅料3的厚度小于预定值,例如0.05mm。

65.根据这些验证:

‑ꢀ

如果结构2的两个部件之间的所有单元都满足上述条件,则处理步骤e3得出结论,接合面胶合辅料3合格;并且

‑ꢀ

如果并非结构2的两个部件之间的所有单元都满足上述条件,则处理步骤e3得出结论,接合面胶合辅料3不合格。

66.在图5的示例中,认为满足了条件。为了强调这种合格,在图5中用可变密度的阴影线表示接合面胶合辅料3的厚度。更准确地说,在此示例中:

‑ꢀ

孔21a至21f(即,单元r1和r2的角)周围的区域24a至24f(以白色示出)分别没有胶合辅料或含有少量可接受厚度的胶合辅料。在图5的示例中,测量点3位于区域24a中;

‑ꢀ

在单元中心的区域22和23(示为密集阴影线)具有厚度较大且合格的接合面胶合辅料。在图5的示例中,测量点m1位于区域22中;

‑ꢀ

交叠区域的其余部分(示为较不密集的阴影)具有厚度较小且合格的接合面胶合辅料。在图5的示例中,测量点m2位于该区域。

67.相反,通过举例说明的方式,在图5的示例中,可以得出结论,在孔21a至21f周围的区域24a至24f中存在厚度大于0.05mm的接合面胶合辅料的情况下和/或在至少一个矩形单元(区域22和23)的中心处的接合面胶合辅料大于0.2mm的情况下,接合面胶合辅料不合格。

68.在一个优选实施例中,处理步骤e3还包括确定结构2中是否存在切屑。众所周知,在紧固元件周围存在切屑会扰乱接合面胶合辅料在机械压力下的自然流动,这种扰乱会使得或能够使得接合面胶合辅料于是不满足上述要求条件。该优选实施例借助于测量接合面胶合辅料的厚度而允许识别和定位两个部件之间可能存在的切屑,特别是在紧固元件附近。

69.此外,方法p还包括步骤e4,即向操作者或系统呈现和/或传输在处理步骤e3中获得的结果(接合面胶合辅料的合格与否、切屑的存在与否以及可能的切屑位置)。这些结果可以通过各种常规装置以显示或打印输出的形式呈现。在一个特定实施例中,可以产生所分析的结构的图,在该结构上通过一组颜色(或颜色代码)来表示接合面胶合辅料,颜色取决于接合面胶合辅料的厚度。该特定实施例允许操作者从该图的颜色快速地在视觉上识别出任何合格问题。

70.此外,方法p包括在步骤e1、e2、e3和e4的序列之前实施的预备步骤e0。预备步骤e0包括确定所用的该类型接合面胶合辅料的传播模型。接合面胶合辅料的类型可能根据其成分、性质等而有所不同。

71.为此,对所使用的接合面胶合辅料进行分析,以定义超声信号穿过所述接合面胶合辅料的传播速度,这取决于所述接合面胶合辅料已经固化的时间(例如,以天或以小时为单位)以及所述接合面胶合辅料所处环境的温度。为此,对结合到结构中的接合面胶合辅料(具有这些性质)进行超声测量,该结构的厚度是准确地已知的。测量超声信号穿过该厚度的接合面胶合辅料的飞行时间,从而获得接合面胶合辅料的(已知)厚度与(测得的)飞行时间之间的关系,这允许确定上述传播速度vp(例如,以mm/μs表示)。可以使用类似于超声测量单元7的测量单元进行超声测量。

72.获得了所用接合面胶合辅料的行为表征,作为固化时间(以天或小时为单位)和环境温度(例如,18

°

c至30

°

c之间)的函数。

73.在一个特定实施例中,在预备步骤e0中,为多种不同类型的接合面胶合辅料确定

传播模型。因此,各种获得的模型可以例如结合到数据库15(图1)中。

74.在这个特定的实施例中,分析方法p能够分析这些各种类型的接合面胶合辅料中的任何一种的合格。为此,在处理步骤e2中使用与在测量步骤e1中进行测量的接合面胶合辅料的类型相对应的传播模型即可。

75.在本发明的上下文中,所分析的结构2还可以包括不止两个部分重叠的部件,例如图7中所示的三个部件4a、4b和4c,并且每次都有一层接合面胶合辅料3布置在两个直接连续的重叠部件之间,即在图7的示例中的部件4a和4b之间以及在部件4b和4c之间。在这种情况下,基于对返回的超声信号s2的分析,特别是该超声信号s2的特征峰值的分析,可以确定穿过每个接合面胶合辅料3的飞行时间,并由此推断合格或不合格。

76.此外,方法p可以在各种类型的结构上实施,例如:

‑ꢀ

由重叠的金属部件形成的结构;或者

‑ꢀ

由重叠的复合材料部件形成的结构;或者

‑ꢀ

由不仅至少一个金属部件、而且至少一个复合部件重叠而成的结构。

77.因此,如上所述的装置1和方法p具有许多优点。特别是,它们允许:

‑ꢀ

在有疑问的情况下,使用相关的定量方法,在不拆卸的情况下确保接合面胶合辅料的正确流动;以及

‑ꢀ

在不拆卸的情况下,确保结构界面上没有切屑。

78.装置1可以用于各种应用中。

79.在第一种可能的应用中,装置1用于在装配操作过程中,例如在飞机装配操作过程中,尤其是在“单向装配”操作过程中,进行合格验证。在这种应用中,装置1允许在不拆卸结构的情况下准确、快速且可靠地验证结合到结构中的接合面胶合辅料的合格,并且实现不存在切屑。

80.在这种应用中,装置1可以用于在结构2的一个或多个特定测量点处进行测量,例如在认为可能存在合格问题的一个或多个地方。这些测量可在装配操作期间或后续验证期间进行。

81.装置1还可以用于在结构的多个不同测量点处进行测量,以便分析所有给定的区域,例如施加了接合面胶合辅料的所有区域。

82.在一个特定实施例中,装置1的至少一个超声测量单元7安装在工作头上,特别是自动化钻孔和铆接系统的工作头上。因此,装置1跟随工作头的运动,并且能够在该工作头所覆盖的所有地方进行分析,因此尤其是在紧固点处进行分析。在该特定实施例中,装置1的处理模块12可以集成到钻孔和铆接系统的控制单元中。

83.此外,在第二种可能的应用中,装置1用于验证飞机装配操作的新步骤或新动作是否有效,尤其是“单向装配”操作。举例来说,装置1可用于验证新的紧固元件或新的接合面胶合辅料是否有效。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1