一种研究单尺寸空气泡内颗粒滞留特性的实验装置

1.本发明涉及一种研究单尺寸空气泡内颗粒滞留特性的实验装置,可以模拟湿式过滤条件下颗粒在单尺寸空气泡内的滞留现象,主要用于研究湿式过滤器对于颗粒的过滤特性。

背景技术:

2.随着社会的发展,为了满足生活工作的需求,各个场所对各式各样工业产品需求越来越重,所需的制造工艺也越来越复杂,但随之带来的就是环境污染问题,纳米颗粒物则是危害较大的工业应用产物之一,比如涉及热喷涂的金属涂层工艺,金属造物的表面打磨及钻孔等加工工艺、锅炉等设施的中的物质燃烧,由于产生的颗粒物尺寸较小,组成成分较为复杂,对人体有极大的危害。为了减少吸入这些颗粒,执行上述操作的操作员必须穿戴个人防护设备,并在装有空气置换系统的车间内工作,同时需要将颗粒物排放到外部,为了避免释放到环境造成二次危害,需要添加过滤器对颗粒物进行过滤。

3.目前最常用且应用最广泛的过滤器是纤维过滤器,能够高效的过滤各种类型的颗粒物,但是在工业环境内长时间的运行容易挤压过滤颗粒物进而发生堵塞,需要时常通入相反流动的高压气体进行清理,研究经验表明,如果过滤介质主要为纳米尺寸的颗粒,纤维介质再生的效率远远低于其他类型的颗粒,而且清理措施会导致之前被过滤掉的颗粒发生再悬浮同时可能损坏纤维结构,这可能导致颗粒泄露并降低过滤效率。若将纤维过滤器视为一次性产品,则会大大提高安装及设计成本,所以越来越多的人将目光转移到了湿式过滤器,也就是利用水将颗粒过滤掉,其没有堵塞及阻力增加的问题,不会发生颗粒的再悬浮现象,在严重事故下的安全性较高,而且过滤介质廉价、方便更换,但是其过滤效率仍需提高。

4.湿式过滤的本质在于颗粒物在上浮气泡内的迁移沉降过程,当颗粒物接触到气液界面则会被液相捕获,进而被滞留在液相中。所以现在对于湿式过滤器的研究在于如何降低气相在液相中形成的气泡尺寸,提高气液搅浑程度以及气液接触面积,进而提高湿式过滤效率。文献“technical bases and user’s manual for the prototype of a suppression pool aerosol removal code(sparc).(owczarski,p.c.,schreck,r.i.1985)”认为气相在液体中以气泡群的形式出现,颗粒物在每一个气泡内的沉降规律并不一致,主要受气泡尺寸的影响,所以采用了单气泡模型对颗粒物在气泡内的沉降行为进行描述及定量计算。文献“can bubble columns be an alternative to fibrous filters for nanoparticles collection?(charvet,2011)”以及文献“optimization of bubble column performance for nanoparticle collection(cadavid,2014)”分别设计了常温水洗过滤实验装置,均采用了多孔孔板结构作为注气装置,能够对不同结构的水洗装置过滤效果进行研究,但是孔板结构存在漏液的缺点,这需要较大的气体流量以减少此问题,较高流量的注射气体在液相中会形成有着一定尺寸分布的气泡群。文献“deposition characteristic of micro-nano soluble aerosol under bubble scrubbing condition

(yingzhi li,2019)”设计了以多喷嘴注气方式为基础的可视化鼓泡过滤实验装置,但是在最低流量下气相依旧是以多分散气泡群的形式出现。上述实验装置通过辅助可视化拍摄虽然能够得到颗粒沉降效率与气泡群平均尺寸之间变化的趋势,但是由于气体以有着一定尺寸分布的气泡群的形式出现,上述实验结果也就无法用于定量分析单尺寸气泡内的颗粒沉积规律,为验证单气泡模型,需要利用单尺寸气泡进行过滤实验。专利号cn201811409355.0提出控制气体通过单孔以单气泡的形式产生并上浮,以利用单尺寸气泡进行实验,但是考虑到现有的气溶胶浓度测量仪器均对测量流量有一定的需求,比如专利号202110819878.8提出的气溶胶浓度测量方法,需要的取样流量为5l/min,这使得无法在单尺寸气泡形成条件下对从液相释放的气溶胶浓度进行测量。

技术实现要素:

5.本发明的目的是设计研究单尺寸空气泡内颗粒滞留特性的实验装置,可以模拟湿式过滤条件下颗粒在单尺寸空气泡内的滞留现象,实验结果可用于辅助分析湿式过滤器对于颗粒的过滤特性,为完善水洗模型提供数据支撑。

6.本发明的目的是这样实现的:包括颗粒环境营造系统、单气泡水洗实验段及颗粒浓度测量系统;其中颗粒环境营造系统用于营造稳定流动的颗粒环境;单气泡水洗实验段用于制造含有颗粒的单气泡水洗环境;颗粒浓度测量系统用于测量水洗前后的颗粒浓度。

7.本发明还包括这样一些结构特征:

8.1.所述颗粒环境营造系统包括混合气管1.1、颗粒配送管1.2、均气装置1.3、调节阀1.4及取样管1.5,混合气管1.1的前部管道与供气装置相连,颗粒配送管1.2采用了l型结构设计出气口安装在管道中间,方向与来流气体的流动方向一致,实验段的入口安装有均气装置1.3,均气装置1.3采用了多孔栅格式结构,材料采用了不锈钢材质,混合气管1.1出口安装有调节阀1.4,与旁通管2.3搭配来控制注气管2.2出口的气体流动及气泡尺寸,取样管1.5安装在混合气管1.1实验段的中间,采用l型的结构设计,且进气口与来流气体的流向相反,颗粒通过颗粒配送管1.2配送至主流气体中,通过均气装置1.3后均匀的进入混合气管1.1的实验段内,然后等速流入取样管1.5中,通过调节阀1.4改变进实验段压力进而改变注气流量。

9.2.所述单气泡水洗实验段的主体包括实验水箱2.1、注气管2.2、旁通管2.3、上水阀2.4以及排水阀2.5,实验水箱2.1是液相环境的承压边界,下部底板上安装有注气管2.2、上水阀2.4以及排水阀2.5,上部封头安装有螺纹滑动装置3.8,取样管1.5通过不锈钢卡套三通与注气管2.2以及旁通管2.3相连,其中旁通管2.3用于排掉一部分的取样气体来辅助控制注气管2.2的出气流量,旁通管2.3的初始内径与来流管道相同,注气管2.2也采用了内径边界面的结构设计,入口内径与取样管相同,在实验中流入取样管1.5的气体一部分通过注气管2.2进入水箱,一部分经过旁通管2.3旁排掉,在混合气管1.1压力稳定的条件下,旁通管2.3可不断进行更换进而对注气管2.2内的流量进行微调。

10.3.所述颗粒浓度测量系统包括有颗粒取样装置3.1、取样管3.2、welas粒径谱仪3.3、抽气泵3.4、补气管3.5、流量计3.6、高效过滤器3.7以及螺纹滑动装置3.8组成,颗粒取样装置3.1布置在液面上部,取样结构的上部与取样管3.2直接相连,取样管3.2则先后与welas粒径谱仪3.3及抽气泵3.4连接,取样结构下部面积要小于实验水箱2.1的横截面,在

实验时,抽气泵3.4通过取样管3.2不断抽气,将颗粒向上抽吸,流经welas粒径谱仪3.3后进行浓度的测量,抽气泵3.4的抽气流量是welas粒径谱仪3.3要求的额定流量,补气结构与补气管3.5直接相连,补气管3.5的上游安装有流量计3.6及高效过滤器3.7,由于抽气泵3.4的存在,取样管3.5下游一直处于低压,空气先后通过流量计3.6及高效过滤器3.7进入取样管3.5;在实验中,先利用颗粒环境营造系统1来制造颗粒流动环境,然后利用调节阀1.4以及旁通管2.3控制注气流量,此流量可以通过流量计3.6进行监测,在无注气条件下的流量即为抽气泵3.4的抽吸流量,而在注气后减少的流量即为注气流量;先在无水的条件下将颗粒取样装置3.1放置在喷嘴上部,对颗粒浓度进行测量,此浓度即为水洗前的颗粒浓度,然后逐渐提升液位及颗粒取样装置3.1的高度,对水洗后的颗粒浓度进行测量。

11.与现有技术相比,本发明的有益效果是:本实验装置采用流动式颗粒环境,再辅助以迎风取样的注气方式,提高了在极低流量条件下颗粒配送浓度的稳定性,减少了凝并效应对颗粒粒径分布的影响,可用于长时间的实验。本实验装置采用上下浮动式的取样结构,能够根据水箱内液位的变化随时调节取样结构的位置,保证取样结构始终处于液面上方,此设计一方面能够满足以液位为变量的变工况实验,还能够减少颗粒的置换时间,提高测量的准确性。为满足粒径谱仪的测量需求,本实验装置采用了补气式测量方法,可以实现对极低流量下的颗粒浓度进行测量,并设计了四周进气式补气结构,减少了由于气流扰动带来的颗粒的损失,可以实现对注气流量的实时监测。本实验装置整体系统设计全面,结合先进的粒径谱仪测量仪器,操作方便简单,且稳定可靠。

附图说明

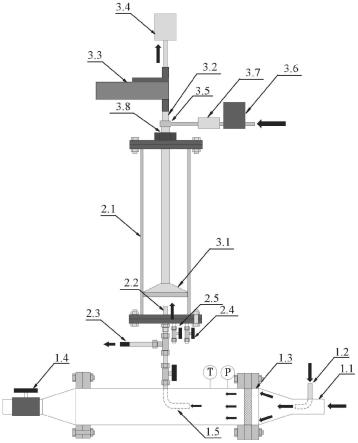

12.图1是实验系统图;

13.图2是节流装置结构图;

14.图3是单气泡水洗实验段及测量系统结构图;

15.图4是测量系统上部局部放大图;

16.图5是测量系统及水箱下部局部放大图;

17.图6是颗粒取样装置三维剖面图;

18.图7是颗粒取样装置局部剖面图。

具体实施方式

19.下面结合附图与具体实施方式对本发明作进一步详细描述。

20.本发明的实验系统设计主要包括颗粒环境营造系统、单气泡水洗实验段及颗粒浓度测量系统;其中颗粒环境营造系统用于营造稳定流动的颗粒环境;单气泡水洗实验段用于制造含有颗粒的单气泡水洗环境;颗粒浓度测量系统用于测量水洗前后的颗粒浓度。

21.所述的颗粒环境营造系统主体由混合气管1.1、颗粒配送管1.2、均气装置1.3、调节阀1.4及取样管1.5组成。其中混合气管1.1的前部管道与供气装置相连,通过变径过渡到中间的实验段,进而营造较低气速的气体流动环境,在含有颗粒的条件下能够减少颗粒之间的凝并作用,确保实验过程中颗粒粒径分布的稳定性。颗粒配送管1.2采用了l型结构设计出气口安装在管道中间,方向与来流气体的流动方向一致,此设计可以减少颗粒的损失,提高实验段颗粒浓度的稳定性。实验段的入口安装有均气装置1.3,均气装置1.3采用了多

孔栅格式结构,材料采用了不锈钢材质,确保颗粒在实验段的气流中均匀分布,减少取样管内的浓度波动。混合气管1.1出口安装有调节阀1.4,与实验段上安装的压力传感器结合,可用于控制实验段的压力,与旁通管2.3搭配来控制注气管2.2出口的气体流动及气泡尺寸。取样管1.5安装在混合气管1.1实验段的中间,采用l型的结构设计,且进气口与来流气体的流向相反,采用迎风取样的方式,用于颗粒取样以及单气泡水洗实验段的注气。颗粒通过颗粒配送管1.2配送至主流气体中,通过均气装置1.3后均匀的进入混合气管1.1的实验段内,然后等速流入取样管1.5中,在需要调节进气流量时,可以通过调节阀1.4改变进实验段压力进而改变注气流量。

22.所述的单气泡水洗实验段的主体包括实验水箱2.1、注气管2.2、旁通管2.3、上水阀2.4以及排水阀2.5。其中,实验水箱2.1是液相环境的承压边界,采用了透明有机玻璃的材质设计,能够配合高速摄影仪对气泡流动行为进行拍摄,将水洗效率与气泡行为结合,辅助进行现象分析,下部底板上安装有注气管2.2、上水阀2.4以及排水阀2.5,上部封头安装有螺纹滑动装置3.8。取样管1.5通过不锈钢卡套三通与注气管2.2以及旁通管2.3相连,其中旁通管2.3用于排掉一部分的取样气体来辅助控制注气管2.2的出气流量,旁通管2.3的初始内径与来流管道相同,但是内径逐渐降低至最小值然后递增至初始直径,此设计可以起到节流的效果,辅助控制旁排流量,而且此设计避免了采用不规则节流结构可能造成的颗粒堵塞现象,确保注气管2.2出口的流量稳定。注气管2.2也采用了内径边界面的结构设计,入口内径与取样管相同,然后在中间均匀过渡至最终的内径尺寸,可产生微小的气泡,而且方便管路间的连接。在实验中流入取样管1.5的气体一部分通过注气管2.2进入水箱,一部分经过旁通管2.3旁排掉,在混合气管1.1压力稳定的条件下,旁通管2.3可不断进行更换进而对注气管2.2内的流量进行微调。

23.所述的颗粒浓度测量系统包括有颗粒取样装置3.1、取样管3.2、welas粒径谱仪3.3、抽气泵3.4、补气管3.5、流量计3.6、高效过滤器3.7以及螺纹滑动装置3.8组成。其中,颗粒取样装置3.1布置在液面上部,用于取出气泡到达液面后释放的颗粒,整体为四棱锥型结构,分为内部的取样结构以及外部的补气结构。取样结构的上部与取样管3.2直接相连,取样管3.2则先后与welas粒径谱仪3.3及抽气泵3.4连接,取样结构下部面积要小于实验水箱2.1的横截面,且要确保能包覆液面中心,尤其是能包覆上浮到液面后形成的气泡,在实验时,抽气泵3.4通过取样管3.2不断抽气,将颗粒向上抽吸,流经welas粒径谱仪3.3后进行浓度的测量,抽气泵3.4的抽气流量是welas粒径谱仪3.3要求的额定流量,由于其抽吸流量较大,单孔鼓泡的流量不满足此测量需求,所以设计了外部的补气结构。补气结构与补气管3.5直接相连,补气管3.5的上游安装有流量计3.6及高效过滤器3.7,由于抽气泵3.4的存在,取样管3.5下游一直处于低压,空气先后通过流量计3.6及高效过滤器3.7进入取样管3.5,一方面对流量进行测量,一方面去除空气中的颗粒,避免引入测量误差,取样管与补气管连接的位置设置有缓冲气腔,一方面起到固定管道的作用,一方面也可以起到均匀气流的作用。补气结构的四棱锥体结构包覆在取样结构外部,两者间设置有剖面为l型的不锈钢板,不锈钢板的壁面上均匀开有小孔,一方面可以固定补气结构及取样结构的位置,一方面也可以起到再次均匀气流的作用,补气结构在整体包覆取样结构的同时,其四周增设了l型的导流板,使得来流气体流经补气结构后在液面上方从四周以水平方向流向中心,然后向上流动进入取样管,此结构能够减少颗粒在液面处的损失。在实验中,先利用颗粒环境营造

系统1来制造颗粒流动环境,然后利用调节阀1.4以及旁通管2.3控制注气流量,此流量可以通过流量计3.6进行监测,在无注气条件下的流量即为抽气泵3.4的抽吸流量,而在注气后减少的流量即为注气流量。先在无水的条件下将颗粒取样装置3.1放置在喷嘴上部,对颗粒浓度进行测量,此浓度即为水洗前的颗粒浓度,然后逐渐提升液位及颗粒取样装置3.1的高度,对水洗后的颗粒浓度进行测量。

24.图1所示为实验装置整体设计图,从下到上依次为颗粒环境营造系统、单气泡水洗实验段及颗粒浓度测量系统。颗粒环境营造系统主体由混合气管1.1、颗粒配送管1.2、均气装置1.3、调节阀1.4及取样管1.5组成。混合气管1.1采用圆形管道作为主体结构,中间直径较大,前后各采用略细的不锈钢管,方便与供气系统及出口阀门1.4的连接,三段结构之间采用了不锈钢变径进行转换,并依靠法兰进行连接,这样的设计可以方便与供气装置与排气管道的连接。均气装置1.3采用多孔栅格式结构,材料采用不锈钢以减少颗粒的静电沉积效应,其直径与混合气管中间流道直径一致,并采用了相同尺寸的法兰,依靠法兰安装在混合气管的入口段及中间筒体之间。颗粒配送管1.2采用l型结构,在混合气管前端的进气管道侧壁采用焊接的方式安装,注气方向与来流气体流动方向一致,颗粒排出的位置处于管道中心。取样管1.5与颗粒配送管1.2的主体结构以及安装方式一样,其安装位置在混合气管1.1中间段,开口方向与来流气体的方向相反,且进气口位于混合气管的中心。混合气管1.1中间段的侧壁上还安装有压力传感器以及热电偶,测点安装在取样管1.5之前。调节阀1.4依靠螺纹连接的方式安装在混合气管1.1的出口管路上。

25.图3是单气泡水洗实验段的具体结构图,图5是水箱下部的局部放大图。单气泡水洗实验段的主体包括实验水箱2.1、注气管2.2、旁通管2.3、上水阀2.4以及排水阀2.5。实验水箱2.1分为箱体、下底板和上封头,其中,箱体采用方形横截面设计,材质采用透明的有机玻璃,下底板及上封头均采用不锈钢材质,三者之间依靠法兰来连接。在下底板上以焊接的方式安装有贯穿卡套、两个不锈钢管,其中不锈钢管下部分别安装有上水阀2.4以及排水阀2.5,而贯穿卡套则用于安装注气管2.2,此设计方便更换注气管。注气管2.2采用如图4所示的变截面结构设计,注气管的入口内径与取样管1.5的内径一样,但是在中间采用了变径设计。旁通管2.3通过不锈钢卡套三通与注气管2.2相连,其末端采用如图2所示的先渐缩后渐扩式的结构设计,入口内径与注气管2.2的内径相同,通过更换旁通管2.3的尺寸可以达到在不同压力下控制排气流量的目的。

26.图3显示了颗粒浓度测量系统的具体结构,图4显示了颗粒浓度测量系统中螺纹滑动装置3.7的结构设计,图5显示了颗粒取样装置3.1的安装位置,图6跟图7显示了颗粒取样装置3.1局部设计。颗粒浓度测量系统3包括有颗粒取样装置3.1、取样管3.2、welas粒径谱仪3.3、抽气泵3.4、补气管3.5、流量计3.6、高效过滤器3.7以及螺纹滑动装置3.8组成。其中,颗粒取样装置3.1包含内外两层结构,均采用了如图5所示的四棱椎体结构设计,内部取样结构的边长较小,上部与取样管直接相连,用于对颗粒的取样,外部补气结构的边长较大能够将取样部分覆盖,两者内部四周均采用如3.9所示的横截面为l型的多孔不锈钢板定位及连接,可以起到在水平及竖直方向上的固定支撑作用,不锈钢板的两个板面上面均匀开有圆形气孔,补气结构的上部与补气管相连,下部四周均安装有如3.10所示的横截面为l型的围筒来将四周覆盖,使得来自补气管的气体能够从四周进入,横掠水面后从中心进入取样管,取样装置外部的四边边长略小于实验水箱2.1边长,以确保能够上下滑动,然后利用

海绵胶带安装在不锈钢板的四周,以避免有空气泄漏。取样管3.2下部入口与颗粒取样装置3.1的内部取样结构直接相连,出口与welas粒径谱仪探头3.3及抽气泵3.4相连。补气管3.5采用外包覆管安装在取样管3.2外侧,下部出口与颗粒取样装置3.1的外部补气结构相连,入口安装有流量计3.6和高效过滤器3.7,在其水平方向转向下的拐点处安装有较大尺寸气室,能够起到均气的作用,气室上部密封面直接与取样管3.2焊接安装,起到固定的作用。补气管3.5的外侧设置有外螺纹,具体如图4所示,能够与螺纹滑动装置3.8的内螺纹进行配合,而螺纹滑动装置3.8焊接在实验水箱2.1的上封头上。

27.综上,本发明提出了一种研究单尺寸空气泡内颗粒滞留特性的实验装置,主要包括颗粒环境营造系统、单气泡水洗实验段及颗粒浓度测量系统,在产生含有颗粒的单尺寸空气泡的同时可以实现对气泡行为的可视化拍摄,并能在极低流量条件下对水洗前后的颗粒浓度进行测量,将气泡行为与颗粒滞留效率进行耦合分析。同时,采用了可调式测量装置,可实现在变液位条件下的灵活测量,实验系统设计简单灵活,减少了实验操作及控制的复杂性,提高了实验效率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1