导轨安装面直线度误差的测量装置及方法

1.本发明涉及一种用于机械设备(如机床、雕刻机、开料机等)上所用导轨的安装面直线度的快速测量装置及测量方法,属于开料机导轨加工检测技术领域。

背景技术:

2.导轨安装面的直线度误差会直接影响机械设备整机的最终性能,需要准确,快速的测量出其误差。在实际生产中,由于导轨安装平面的特殊的位置与狭小的测量面,现有检测工具不能满足快速准确的测量要求,因此,开发新的检测装置是必要的。

3.机床导轨误差主要表现在以下几个方面:导轨装配完成后在水平面内的直线度误差,在垂直面内的直线度误差和前后两导轨安装后在垂直面内的平行度误差。这些误差反映在机械设备导轨安装平面上为:两导轨安装面在水平面内和垂直面内的直线度误差和前后导轨安装平面两侧面的平行度误差。

4.直线度误差是限制实际直线对理想直线变动量的一种形状公差。目前水平仪、自准直仪、激光干涉仪等工具被应用于机床导轨安装面直线度的测量中。

5.专利文献cn108972156a,涉及一种机床导轨直线度误差测量方法,采用激光干涉原理对导轨直线度进行测量,所采用的测量系统包括激光光源及准直系统、反射棱镜、物镜、图像传感器和图像处理设备,所述反射棱镜为四面锥形直角等腰反射棱镜,为测量系统的体外反射镜,两组相对的侧面互相垂直,四个侧面均为等腰三角形,底面为正方形,剖面为等腰直角三角形,固定在机床主轴上。测量方法为:由激光光源及准直系统发出准直激光束,经过四面锥形直角等腰反射棱镜反射后经过物镜的准直汇聚成像于图像传感器上;当四面锥形直角等腰反射棱镜随机床主轴做直线运动时,由其反射出来的光线在图像传感器上形成的光斑的位置会发生变化,经过图像处理设备分析处理及后续计算,得到机床导轨的直线度误差。

6.cn101315276a公开一种数控机床导轨直线度误差测量装置,在定导轨上装一激光头,在动导轨上相应一端装一测量直线偏摆的反射镜,测量方向与需控制的直线度误差方向相同,在动导轨上装一垂直导轨,垂直动导轨运动方向与动导轨偏摆方向一致,将工件装在垂直动导轨上,当动导轨运动并产生偏摆时,反射镜随之偏摆,固定在定导轨上的激光头测出偏摆的数值并通过数控系统控制垂直动导轨产生一距离相等方向相反的运动,以抵消导轨直线度误差带来的偏摆,从而校正了动导轨直线度误差。

7.上述通过激光干涉原理的这种导轨直线度误差测量方法稳定性好,测量精度高,但操作复杂,成本太高。

8.cn206618381u公开一种机床导轨直线度测量装置,包括基座、测量台、电感测头、发送装置和滚轮;测量台设置在基座上;电感测头通过支架与测量台连接;发送装置安装于支架上;滚轮安装于基座的侧板上;滚轮的周长与基座与地面接触面的长度相等;滚轮的一个侧面安装有第一感应器,侧板上安装有第二感应器,当第一感应器跟随滚轮转圈到与第二感应器的最小距离时,电感测头读取测试数据,并通过连接线传输到发送装置。上述测量

装置存在的不足,一是操作步骤比较繁琐,二是没有将误差进行分离处理,导致精确度不够。

技术实现要素:

9.为了克服导轨直线度误差测量的现有技术存在的缺陷,本发明的目的在于提供一种测量效率和精度高的导轨安装面直线度的快速测量装置及测量方法。

10.本发明的导轨安装面直线度的快速测量装置,通过以下技术方案来实现:

11.该测量装置,包括支撑座,支撑座上连接有滑轨,滑轨上设置有沿着滑轨水平直线运动的滑动体,滑动体的上部设有反射板,滑轨上安装有与反射板相对的光电传感器(反射板型),滑动体下部设置有连接头,连接头上安装有用于测量导轨竖直安装面直线度的第一位移传感器和测量导轨水平安装面直线度的第二位移传感器。位移传感器采用电涡流传感器。

12.所述连接头包括支架,支架的一端连接在所述滑动体上(可拆卸连接),另一端两侧对称连接有两个滑台(可拆卸),滑台上通过滑块连接有第一固定件,支架上连接有第二固定件;第一固定件用于安装竖直方向布置的第一位移传感器(用于测量导轨竖直安装面直线度),第二固定件用于安装朝向底面布置的第二位移传感器(用于测量导轨水平安装面直线度)。两个固定件与支架一起跟随滑动体在滑轨上移动。

13.所述滑台上设置有两组调节装置(分别调节第一固定件及其上的第一位移传感器和第二固定件及其上的第二位移传感器),第一调节装置和第二调节装置的结构相同,包括安装在安装板上的水平微调节机构和微进给调节机构,安装板安装在滑台上。所述水平微调节机构包括转动轴,转动轴安装在安装板上,转动轴与所述第一固定件相连接,转动轴的外端固定安装有水平微调旋钮(转动水平微调旋钮时转轴和所述第一固定件随之转动,实现所述第一固定件在平面内角度的转动)。所述微进给调节机构包括丝杠(滚珠丝杠)丝杠安装在安装板上,丝杠通过螺母(滚珠体)与所述第一固定件相连接,丝杠的外端固定安装有进给微调旋钮(通过进给微调旋钮带动丝杠转动,丝杠将动力传递给螺母(滚珠体),将转动转变为螺母(滚珠体)的直线运动,螺母再带动所述第一固定件移动)。所述水平微调节机构还包括水平刻度盘,水平刻度盘固定在安装板上,水平刻度盘外侧设置有固定安装在转动轴上的水平指针。所述微进给调节机构还包括进给刻度环,进给刻度环固定在安装板上,进给刻度环外侧设置有固定安装在丝杠上的进给指针。

14.所述第一调节装置的水平微调节机构,通过转动转轴使第一固定件随之转动来实现所述第一固定件在平面内角度的转动,保持导轨待测面和第一固定件之间的水平关系,第一调节装置的微进给调节机构通过转动丝杠带动所述第二固定件移动来调整第一位移传感器距被测导轨竖直安装面0.4-0.6mm。所述第二调节装置的水平微调节旋钮使导轨待测面和第二固定件之间保持水平关系,第二调节装置的微进给调节机构通过丝杠进给调整第二位移传感器距被测导轨水平安装面0.5-08mm。

15.所述第二位移传感器与第二固定件之间为螺纹连接,第一位移传感器与第二固定件之间为粘接的连接形式。

16.所述滑动体的底面与侧壁上均安装有轴承,且其底面和侧壁内面采用栅格式结构设计,以降低在测量过程中滑动体和滑轨接触面间的滑动摩擦。

17.基于上述导轨直线度快速测量装置的测量方法,结合光电自准直仪进行测量,所述光电自准直仪测量过程:将反射镜固定于桥板上(桥板为配合光电自准直仪的测量组件),把桥板放置于被测导轨的一端开始进行测量,沿导轨等跨距首尾衔接地拖动桥板,记录被测直线各相邻两点连线相对主光轴的倾斜角,读出光电自准直仪的测量值δz和δx;

18.具体包括以下步骤:

19.(1)将待测设备机身调整至水平,使滑动体运动,使其匀速地从被测导轨安装面初始位置移动到终止位置;

20.(2)采用两组位移传感器(第一位移传感器和第二位移传感器)与光电传感器相结合并配合光电自准直仪测量基准平面对直线度测量产生的误差,光电传感器在滑动体从被测导轨安装面初始位置移动到终止位置的过程中搜集待侧面测量点的位置信息,竖直方向布置的第一位移传感器(用于测量导轨竖直安装面直线度))测量数据δz'包括被测导轨安装面竖直方向直线度误差δz和基准平面对竖直直线度测量产生的误差δz”,朝向底面布置的第二位移传感器(用于测量导轨水平安装面直线度)测量数据δx'包括被测导轨安装面水平直线度误差δx和基准平面对水平直线度测量产生的误差δx”,此时由光电准直仪测得的数据认为是导轨直线度误差δz和δx;因此光电准直仪读数δz和δx与位移传感器测量数据δz'和δx'相减计算出δz”和δx”;即:

[0021][0022]

(3)测出整个运动行程中各位置处的δz

″i和δx

″i,i=1,2,3....n,然后基于最小二乘原理,通过曲线拟合的方法将基准平面上对应的各个点的δz

″i和δx

″i进行拟合,拟合公式如下:

[0023][0024]

g(y)和h(y)分别是导轨运动位置y处基准面的竖直方向和水平方向的直线度误差,其中m为计算得到的基准平面上对应的直线度误差谐波的最高阶数,由采样定理可知,当标定点个数n为偶数时,最多只能计算到阶系数;当n为奇数时,最多只能计算到m=(n-1)/2阶系数,根据实际情况调整拟合阶数,当阶次降低时,拟合曲线与线性插补法对比标准差不再减少时,就不再降低模型的阶数;ak,bk为第k阶误差谐波系数,ck和为第k阶误差谐波的幅值和相位;

[0025]

(4)求解ck和由公式:

[0026][0027]

由于

[0028][0029]

由得:

[0030][0031]

运用坐标变换,建立如下方程:

[0032][0033][0034]

令:

[0035]

[0036]

x=[a1,a2,...,am,b1,b2,...,bm]

t

,

[0037]

将其转换为矩阵形式:

[0038][0039]

利用最小二乘法推算得到:

[0040][0041]

从而求出第k阶误差谐波系数ak和bk,进而求出幅值ck和相位

[0042]

(5)最后,通过误差补偿公式:

[0043][0044]

和通过上述拟合曲线得到整个位移范围内的基准平面上任意j(j=1,2,3...)点对直线度测量产生的误差g(yj)和h(yj),得到导轨任意点的直线度误差;

[0045]

(6)将光电传感器测得的测量点位置信息和步骤(5)中得到的误差值g(yj)和h(yj)绘制成侧面和底面的直线度偏差曲线图,再利用最小包容区域法,得到最终的待测安装面的直线度误差。

[0046]

与现有技术相比,本发明结构简单,测量方便,一方面提高了测量效率与测量精度,另一方面降低了成本,具有以下有益的技术效果:

[0047]

1.本发明装置中支撑座负责整体装置的定位和固定,通过滑动体使用于测量安装面底面直线度的位移传感器移动,有效降低了在测量过程中滑动体和滑轨接触面间的滑动摩擦,滑轨本身的直线度误差控制在很小的范围内,通过反射板与光电传感器二者配合负责传输测量点的位置信息。

[0048]

2.本发明装置采用多组位移传感器测量,是一种非接触式连续测量方法,电涡流传感器具有坚固性,低成本,非接触,高性能和对环境污染物不敏感等特点,适合用于位移在线测量,能够一次性测量机床导轨安装面底面和侧面的直线度,提高了测量效率;此外,操作简单,重复性,可操作性和稳定性好。

[0049]

3.位移传感器组安装在连接头上,两组位移传感器分别负责导轨竖直安装面和水平安装面的形状误差,测量效率和精度都能达到很高水平,结构设计合理,安装方便,能够根据需要进行拆装,使用方便。

[0050]

4.本发明的测量方法,通过在安装面侧面和底面分别设置两组位移传感器,将误差分开来测量,从而使得其测量精度能够得到较大提升。

附图说明

[0051]

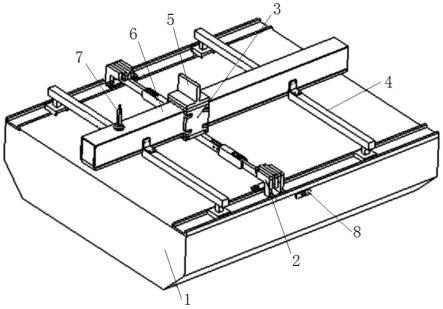

图1是本发明导轨安装面直线度的快速测量装置的整体结构图。

[0052]

图2是本发明测量装置中连接头的结构示意图。

[0053]

图3是本发明的测量过程示意图。

[0054]

图4是本发明中调节装置的立体结构示意图。

[0055]

图5是本发明中调节装置的俯视结构示意图。

[0056]

图中:1.机身,2.连接头,3.滑动体,4.支撑座,5.反射板,6.滑轨,7.光电传感器,8.调节装置,9.第二固定件,10.第二位移传感器,11.滑块,12.支架,13.第一固定件,14.第一位移传感器,15.反射镜,16.桥板,17.光电自准直仪,18.安装板,19.水平微调旋钮,20.转动轴,21.调节头,22.水平刻度盘,23.水平指针,24.滚珠丝杠,25.螺母,26.进给刻度环,27.进给微调旋钮,28.进给指针。

具体实施方式

[0057]

参见图1,本发明的导轨安装面直线度的快速测量装置,包括对称设置在机身1两端的支撑座4,在支撑座4上固定有滑轨6,滑轨6上设置有能够沿滑轨6移动的滑动体3(滑动小车),滑动体3的顶部设置有反射板5,滑轨6上的一端设置有能够与反射板5配合测量安装面测量点位置信息的光电传感器7,在滑动体3的侧面设置有连接头2,连接头2用于安装测量安装面水平直线度和竖直直线度的两个位移传感器。连接头2上安装有第一位移传感器8和第二位移传感器10,第一位移传感器8用于测量导轨竖直安装面直线度,第二位移传感器10用于测量导轨水平安装面直线度。两个位移传感器采用电涡流传感器。

[0058]

连接头2的结构如图2所示,包括支架12、滑台11、第一固定件13和第二固定件9。其中,支架12的一端与滑动体3为可拆卸连接,另一端两侧对称连接有可拆卸的两个滑台11,两个滑台11上分别通过轨道连接第一固定件13和第二固定件9,第一固定件13和第二固定件9能够沿各自的滑台11水平移动,在第一固定件13上设有朝向侧面的用于测量安装面侧面直线度的第一位移传感器14。第二固定件9上设有朝向底面的用于测量安装面底面直线度的第二位移传感器10。第一位移传感器8与第二固定件9之间为粘接的连接形式。第二位移传感器10与第二固定件9之间为螺纹连接。

[0059]

为降低在测量过程中滑动体和滑轨接触面间的滑动摩擦,滑动体3的底面与侧壁上均安装有精密滚动轴承,且其底面和侧壁内面采用栅格式结构设计。

[0060]

滑台11的端部设置有两组调节装置8,两组调节装置的结构相同,如图4和图5所示,包括安装在安装板18上的水平微调节机构和微进给调节机构,安装板18安装在滑台11上。水平微调节机构包括转动轴20和水平刻度盘22,转动轴20安装在安装板18上,转动轴20的里端连接有调节头21(主要起到匹配连接,提高微调节的精度的作用),调节头21再与第一固定件13相连接,水平刻度盘22由转动轴20的外端套入并固定在安装板18上,水平刻度盘22外侧设置有固定安装在转动轴20上的水平指针23,水平指针23通过定位件(顶丝)定位以避免误触,转动轴20的外端固定安装有水平微调旋钮19。通过转动水平微调旋钮19使转动轴20和第一固定件13一起转动,来实现第一固定件13在平面内角度的转动,达到导轨待测面和第一固定件13之间的水平状态。转动角度通过水平指针23在水平刻度盘22上的指示位置来观察。

[0061]

微进给调节机构包括滚珠丝杠24和进给刻度环26,滚珠丝杠24安装在安装板18上,滚珠丝杠24的里端安装有螺母25(滚珠体),螺母25再与第一固定件13相连接,进给刻度环26由滚珠丝杠24的外端套入并固定在安装板18上,进给刻度环26外侧设置有固定安装在滚珠丝杠24上的进给指针28,进给指针28通过定位件(顶丝)定位以避免误触,滚珠丝杠24

的外端固定安装有进给微调旋钮27。转动进给微调旋钮27使滚珠丝杠24转动,滚珠丝杠24将动力传递给螺母25(滚珠体),将转动转变为螺母25的直线运动,螺母25再带动第一固定件13进给移动,进给量通过进给指针28在进给刻度环26上的指示位置观察。

[0062]

通过转动第一调节装置的水平微调旋钮19,可使第一固定件13随之一起转动,保持导轨待测面和第一固定件13之间的水平关系,通过第一调节装置的进给微调旋钮27可调整第一位移传感器14距被测导轨竖直安装面0.4-0.6mm。

[0063]

通过第二调节装置的水平微调节旋钮可使第二固定件9随之一起转动,保持导轨待测面和第二固定件9之间保持水平关系,通过第二调节按钮的水平微调旋钮可调整第二位移传感器10距被测导轨水平安装面0.5-08mm。

[0064]

使用时,机身1在测量之前,需要将其调水平。滑轨6套在滑动体3中,并放置在支撑座4上,并通过螺纹连接固定。连接头2连接在滑动体3的一端,其中第一位移传感器14面向床身被测导轨竖直安装面,第二位移传感器10面向机身被测导轨水平安装面。测量完一侧导轨后,可以将连接头2和传感器换到另一侧进行再测量(参见图1)。

[0065]

上述装置对导轨直线度的快速测量,结合光电自准直仪17进行测量,如图3,测量过程是将反射镜15固定于桥板16上,板桥16为配合光电自准直仪17的测量组件,把桥板16放置于被测导轨的一端开始进行测量,沿导轨等跨距首尾衔接地拖动桥板16,记录被测直线各相邻两点连线相对主光轴的倾斜角,读出光电自准直仪的测量值δz和δx。

[0066]

具体包括以下测量步骤。

[0067]

1.将机身1调整至水平,使滑动体3移动,使其匀速地从待测安装面初始位置移动到终止位置;

[0068]

2.用反射板型光电传感器7与两个电涡流位移传感器(第一位移传感器14和第二位移传感器10)相结合并配合光电准直仪17测量基准平面对直线度测量产生的误差,光电传感器7在滑动体3从待测安装面初始位置移动到终止位置的过程中搜集待侧面测量点的位置信息,第一位移传感器14测量数据δz'包括被测导轨竖直方向直线度误差δz和基准平面对竖直直线度测量产生的误差δz”,第二位移传感器10测量数据δx'包括被测导轨水平直线度误差δx和基准平面对水平直线度测量产生的误差δx”,此时由光电准直仪17测得的数据可认为是导轨直线度误差δz和δx。因此,光电准直仪17读数δz和δx与电涡流位移传感器测量数据δz'和δx'相减便可计算出δz”和δx”,即:

[0069][0070]

3.测出整个运动行程中个位置处的δz

i”和δx

i”(i=1,2,3....n),然后基于最小二乘原理,通过曲线拟合的方法将基准平面上对应的各个点的δz

″i和δx

″i进行拟合,拟合公式如下:

[0071][0072]

g(y)和h(y)分别是导轨运动位置y处基准面的竖直方向和水平方向的直线度误

差。其中m为可以计算得到的基准平面上对应的直线度误差谐波的最高阶数,由采样定理可知,当标定点个数n为偶数时,最多只能计算到阶系数;当n为奇数时,最多只能计算到m=(n-1)/2阶系数,一般会根据实际情况调整拟合阶数,当阶次降低时,拟合曲线与线性插补法对比标准差不再减少时,工程上就不再降低模型的阶数。ak,bk为第k阶误差谐波系数,ck和为第k阶误差谐波的幅值和相位。

[0073]

4.求解ck和由公式

[0074][0075]

由于

[0076][0077]

由得:

[0078][0079]

运用坐标变换的思想,建立如下方程:

[0080]

[0081][0082]

令:

[0083][0084]

x=[a1,a2,...,am,b1,b2,...,bm]

t

[0085]

将其转换为矩阵形式:

[0086][0087]

利用最小二乘法推算可得到:

[0088][0089]

从而求出第k阶误差谐波系数ak和bk,进而求出幅值ck和相位

[0090]

5.最后,通过误差补偿公式:

[0091][0092]

和通过上述拟合曲线得到整个位移范围内的基准平面上任意j(j=1,2,3...)点对直线度测量产生的误差g(yi)和h(yi),便可得到导轨任意点的直线度误差。

[0093]

6.将光电传感器7测得的测量点位置信息和步骤5中得到的误差值g(yi)和h(yi)绘制成侧面和底面的直线度偏差曲线图,再利用最小包容区域法,得到最终的待测安装面的直线度误差。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1