惯性传感器的制作方法

1.本发明涉及一种惯性传感器,其包括具有三维曲面的微振动体。

背景技术:

2.近年来,汽车自动驾驶系统已研制成功。这种系统需要一种高度精确的自定位估算技术。例如,为实现所谓的三级自动驾驶,研制了一种配备全球导航卫星系统(gnss)和惯性测量单元(imu)的自定位估算系统。imu例如是由三轴陀螺传感器和三轴加速度传感器组成的6轴惯性力传感器。为了实现4级或更高的自动操作,需要具有比当前更高精度的imu。

3.作为实现这种高灵敏度imu的陀螺传感器,例如考虑brg(bird-bath谐振器陀螺仪)。brg包括具有三维曲面的微振动体,该微振动体以酒杯模式振动,并且安装在安装基板上(例如,专利文献1)。该微振动体具有达到106或更高的表示振动状态的q因子。因此,预期这种微振动体能够产生比以前构造更高的灵敏度。

4.现有技术文献

5.专利文献

6.专利文献1:us 2019/0094024a1。

技术实现要素:

7.为了实现利用这种微振动体的惯性传感器实现高精度,必须抑制微振动体q因子的减小。例如,根据密歇根大学2018年t.nagorney的一篇论文文献,已发现这种微振动体的q因子减小是由于例如表面上电极膜的成膜状态,例如以电极膜对基底材料的较大覆盖面积。此外,当薄基材(例如,厚度为几十微米的石英)或表面上形成的电极膜被划伤或剥落时,该微振动体的q因子减小。因此,为了抑制q因子的减小,在安装过程中,需要在安装板上无划伤的情况下处理该微振动体,同时改善电极膜的成膜状态。

8.专利文献1中描述的brg被制造成使得形成用于定位微振动体的移动夹具作为安装板的一部分。此外,微振动体安装在安装板上,并且相对于移动夹具调整微振动体的位置。此外,微振动体通过接合构件接合于安装板。此后,通过例如蚀刻的工艺将移动夹具的在安装板中的一部分从安装板上释放,并将其移除。

9.然而,虽然这种方法能够保证微振动体在安装板上定位的准确性,但存在许多步骤,且制造成本可能会增加。此外,在用于该brg的微振动体中,电极膜形成于整个前表面和后表面上,并且从抑制q因子的减小的角度来看,电极膜的成膜状态不是优选的。

10.鉴于上述情况,本发明的目的是提供一种具有微振动体的电极膜结构的惯性传感器,该微振动体被构造为以酒杯模式振动,并且便于相对于安装板以高精度对微振动体进行定位,同时抑制q因子的减少。

11.根据本发明的一个方面,惯性传感器包括微振动体,该微振动体是具有前表面和后表面的薄壁构件,前表面是具有大外径的一侧上的表面,后表面是与前表面相反的表面。微振动体包括具有环形曲面的曲面部、从曲面部凹入到后表面侧的凹部、从凹部的在后表

面侧上的底面突出的底面突出部、位于底面突出部内且将前表面与后表面连接的通孔以及覆盖前表面的至少一部分的导电层。惯性传感器还包括安装基板,所述安装基板包括彼此接合的下基板和上基板,下基板具有供微振动体的底面突出部插入的定位凹部,上基板包括具有框架形状且围绕定位凹部的框架部,以及多个电极部,所述多个电极部彼此分离并围绕内框架部。惯性传感器进一步包括接合构件,该接合构件设置在定位凹部中,并将微振动体的底面突出部与安装基板接合。微振动体的曲面为中空的。底面与安装基板的围绕定位凹部的区域相接触。底面突出部的梢端在与底面相对的一侧上具有梢端面。定位凹部与所述梢端面间隔一定距离。接合构件至少部分地进入通孔,并且电连接至导电层。

12.据此,惯性传感器包括具有三维曲面的微振动体、从三维曲面凹入的凹部和从凹部底面突出的底面突出部。此外,微振动体的底面的突出部被插入安装板的定位凹部中。该惯性传感器通过将微振动体的底面突出部插入安装板的定位凹部中来定位。因此,惯性传感器具有一种结构,其中微振动体相对于安装板的定位简单且高度精确。

13.此外,在该惯性传感器中,微振动体在底面突出部内具有通孔以及覆盖前表面的导电层。此外,接合构件的一部分进入通孔,并且电连接至导电层。因此,不必要在微振动体的后表面上设置电极膜。因此,微振动体的基材被导电层覆盖的覆盖面积减小,提高了微振动体的q因子。

14.因此,在这种惯性传感器中,微振动体相对于安装板的定位容易,而且精度很高。此外,振动q因子较高,构造精度高。

附图说明

15.通过参考附图所作的以下详细说明,本发明的上述和其他目的、特征和优点将变得更加明显。在附图中:

16.图1是示出根据一个实施例的惯性传感器的俯视图。

17.图2是示出惯性传感器中使用的微振动体的透视图。

18.图3是示出沿图2中的线iii-iii截取的横截面构造的横截面图。

19.图4a是示出在形成微振动体的步骤中制备构件的步骤的视图。

20.图4b是示出图4a的步骤之后的步骤的视图。

21.图4c是示出图4b的步骤之后的步骤的视图。

22.图4d是示出图4c的步骤之后的步骤的视图。

23.图4e是示出图4d的步骤之后的步骤的视图。

24.图4f是示出形成微振动体的另一示例方法以及示出形成导电层的步骤的视图。

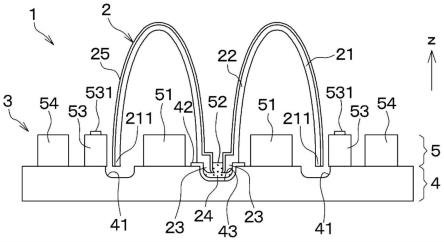

25.图4g是示出了图4f的步骤之后的步骤的视图。

26.图5是示出图2的微振动体安装在其上的安装基板的俯视图。

27.图6是示出沿图5中的线vi-vi截取的横截面构造的横截面图。

28.图7是示出沿图5中的线vii-vii截取的横截面构造的横截面图。

29.图8是示出沿图1中的线viii-viii截取的横截面构造的横截面图。

30.图9是示出沿图1中的线ix-ix截取的横截面构造的横截面图。

31.图10a是示出沿图9中的线xa-xa截取的横截面构造的横截面图。

32.图10b是与图10a相对应的视图,是示出接合构件的填充的另一示例的放大横截面

图。

33.图11a是示出在惯性传感器制造中微振动体的安装步骤的视图,且是示出构件制备步骤的视图。

34.图11b是示出图11a的步骤之后的步骤的视图。

35.图11c是示出图11b的步骤之后的步骤的视图。

36.图11d是示出图11c的步骤之后的步骤的视图。

37.图11e是示出图11d的步骤之后的步骤的视图。

38.图12是示出微振动体与安装基板的接合部分的另一形状示例的横截面图。

39.图13是示出微振动体与安装基板的接合部分的另一形状的另一示例的横截面图。

40.图14是示出微振动体与安装基板的接合部分的另一形状的另一示例的横截面图。

41.图15是示出在微振动体中形成导电层的另一示例的透视图。

具体实施方式

42.下面,将参照附图描述本发明的实施例。在以下实施例中,将相同的附图标记分配给彼此相同或等效的部件以进行描述。

43.(实施例)

44.将参考图1至10b描述根据一个实施例的惯性传感器1。

45.在图2中,为了便于理解后面描述的微振动体2的构造,微振动体2的外壳的从图2所示角度看不到的一部分用虚线示出。

46.以下,为了便于解释,如图1所示,视图中沿左右方向的方向称为“x方向”,视图中与x方向正交的方向称为“y方向”,并且相对于x-y平面的法线方向被称为“z方向”。图3和后续附图的视图中的x、y和z方向分别对应于图1中的x、y和z方向。此外,在本说明书中,“上”表示视图中沿z方向的方向,并表示沿箭头的方向,“下”表示与上方向相反的方向。此外,在本说明书中,例如,如图1所示,惯性传感器1或安装基板3从z方向的上侧观看的状态可被称为“俯视图”。

47.(基本构造)

48.如图1所示,惯性传感器1包括例如微振动体2和安装基板3。微振动体2的一部分接合于安装基板3。惯性传感器1被构造为基于微振动体2与将在稍后描述的安装基板3的多个电极部53之间的电容变化来检测施加于惯性传感器1的角速度,该微振动体2是薄壁的,并且被构造为以酒杯模式振动。惯性传感器1例如是具有brg结构的陀螺传感器,并且可以适合于待被安装到汽车等车辆上的应用,然而,该装置也可应用于其他应用。

49.例如,如图2所示,微振动体2包括具有基本半球形三维曲面的外部形状的曲面部21,从基本半球形的曲面部21的顶侧朝半球形的中心侧凹入的凹部22,以及底面突出部23,该底面突出部23从凹部22突出成进一步向中心凹入。在微振动体2中,例如,曲面部21具有碗形三维曲面。微振动体2显示105或更大的振动q因子。曲面部21的与凹部22相反的末端是边沿211。边沿211具有例如基本管状形状。微振动体2被安装在安装基板3上,使得边沿211的前表面2a面向将在后面描述的安装基板3的多个电极部53,并且使得多个电极部53在它们之间均匀地间隔。

50.例如,如图3所示,微振动体2具有带有较大外径的前表面2a,以及在前表面2a的相

反侧上的后表面2b。在后表面2b侧上,底面突出部23从凹部22的底面22b突出。也就是说,微振动体2的形状使得当从后表面2b观看时凹部22是从曲面部21突出的第一凹部,并且从凹部22的梢端突出的底面突出部23是第二凹部。在微振动体2中,底面2b侧上的底面突出部23的外径小于凹部22的外径。在微振动体2中,底面突出部23是与安装基板3接合的接合部。微振动体2是处于中空状态的这样一个部分:使得当微振动体2安装在安装基板3上时,包括边沿211的曲面部21不与其他构件相接触。微振动体2具有这样一种结构:当安装在安装基板3上时,中空边沿211被构造为以酒杯模式振动。

51.微振动体2具有通孔24,其例如在底面突出部23的从前表面2a观看时的底部处——即从后表面2b观看时的梢端处将前表面2a连接于后表面2b。例如,微振动体2的前表面2a的整个被导电层25覆盖。另一方面,微振动体2的后表面2b未形成有导电层25,并且其薄基材外露。

52.导电层25从基材侧由例如但不限于导电材料(如cr(铬)或ti(钛)和au(金)或pt(铂)的层压膜构成。导电层25用作电极膜。导电层25通过例如溅射或薄膜沉积等真空成膜方法在微振动体2的前表面2a上形成为薄膜。另一方面,导电层25不形于后表面2b上,因此,在微振动体2中,与在前表面和后表面上二者上均形成电极膜的情况相比,抑制了振动q因子的减小。在本实施例中,导电层25覆盖包括前表面2a侧上的通孔24的内壁在内的底面突出部23的整个壁面。当接合构件52进入通孔24并固化时,导电层25被构造为电连接至接合构件52。

53.底面突出部23在后表面2b侧上的突出尺寸被限定为“底面突出部23的高度h1”。高度h1的大小定为使得底面突出部23的梢端的表面不与安装基板3接触。此外,微振动体2具有这样的构造:使得底面突出部23被插入安装基板3的定位凹部43中(这将在后面描述),以便可以容易且高度准确地相对于安装基板3定位微振动体2。在微振动体2中,凹部22的底面22b是一个抵接部,该抵接部在微振动体被安装至安装基板3上时抵接在安装基板3的围绕定位凹部43的区域上。稍后将介绍此结构的详细信息。

54.微振动体2具有形成于底面突出部23的底部处的通孔24。因此,当安装在安装基板3上时,例如如图8所示,微振动体2的形状使得接合构件52能够穿过通孔24从后表面2b侧朝底面突出部23的前表面2a流动。因此,即使后表面2b没有导电层25,微振动体2也可通过已流入通孔24中的接合构件52电连接于安装基板3。

55.微振动体2由例如玻璃制成,玻璃包含添加剂,例如石英,和硼硅酸盐玻璃、金属玻璃和/或例如硅和陶瓷的材料。微振动体2可以是被构造为形成具有三维曲面形状的曲面部21、凹部22和底面突出部23的部件,并且被构造为在酒杯模式下振动。微振动体2不限于由上述材料形成。微振动体2例如通过后述的成形步骤通过加工由上述材料制成的薄壁基材来形成。因此,微振动体2被形成为使得曲面部21、凹部22和底面突出部23具有10μm至100μm的厚度,为微米级的薄构件。微振动体2例如具有毫米大小的形状,使得微振动体2在高度方向上为2.5mm,并且在边沿211的前表面2a侧上微振动体2的外径为5mm。高度方向沿安装基板3的厚度方向。

56.微振动体2由例如以下步骤形成。

57.首先,例如,如图4a所示,制备用于形成三维曲面形状的石英板20、模具m以及用于冷却模具m的冷却体c。模具m例如具有凹部m1,其形成用于在石英板20上形成三维曲面形状

的空间,以及支撑部m2,其位于凹部m1的中心处并沿凹部m1的深度方向延伸且在该方法中支撑石英板20的一部分。模具m形成有在凹部m1的底面中形成的通孔m11和形成于支撑部m2的梢端表面上的突起m21。冷却体c具有供模具m装配到其内的安装部c1以及形成在配合部c1的底部上用于排放的排出口c11。冷却体c被构造为在加工石英板20时冷却模具m。石英板20被布置成使得覆盖模具m的凹部m1的整个区域。

58.然后,例如,如图4b所示,火焰f从火炬t朝石英板20施加以熔化石英板20。此时,模具m的凹部m1通过真空机构(未示出)穿过冷却体c的排出口c11被排空。因此,石英板20的熔化部分向凹部m1的底面拉伸。此外,石英板20的熔化部分的中心周缘区域由所述支撑部m2支撑。之后,停止对石英板20的加热,并冷却石英板20。因此,在石英板20中,形成具有实质上半球形三维曲面形状的曲面部分201和沿突起m21的外部形状在曲面部分201中心附近的部分处凹入的凹部分202。此外,石英板20的位于凹部m1外侧上的一部分成为位于曲面部分201的外周缘处且具有平坦形状的末端部203。

59.随后,将模具m的凹部m1返回到正常压力状态,并且移除加工后的石英板20。如图4c所示,石英板20被例如密封材料e密封,密封材料e由可固化树脂材料制成。然后,如图4d所示,密封材料e例如被抛光,并且从末端部203侧上的表面施加cmp(化学机械抛光)。这样,将密封材料e连同末端部203和凹部分202的梢端一起去除。

60.因此,石英板20具有这样的形状:具有呈环形曲面的曲面部21、从曲面部21的梢端凹入的凹部22、底面突出部23和通孔24。

61.然后,通过诸如使用化学溶液加热或熔化的方法去除所有密封材料e,并取出石英板20。随后,例如,如图4e所示,制备具有与石英板20的底面突出部23的外径相对应的内径的凹部j1的夹具j,最后将从密封材料e中取出的石英板20设置在夹具j上。最后,在上述步骤之后,例如通过溅射或薄膜沉积等成膜工艺在石英板20的前表面20a上形成导电层25。结果,在石英板20中,具有大外径一侧上的前表面20a被导电层25覆盖,并且相反表面上的后表面20b暴露。

62.微振动体2由例如如上所述的制造步骤制造,但不限于制造方法的这个示例。例如,图4b所示的用于熔化石英板20的热源可以不是由火炬t所产生的火焰f,而是一个加热器,该加热器构造为在与使用火焰f时相同的区域内加热石英板20。此外,例如如图4f所示,可以通过在末端部203保留的状态下,在图4b所示的步骤之后,通过在石英板20的外表面上形成导电层25的步骤来制造微振动体2。在这种情况下,如图4g所示,微振动体2通过如下方法形成:其中使用密封材料e密封其上形成有导电层25的石英板20,随后,通过抛光和cmp去除末端部203,最后移除密封材料e。在这种情况下,可以使用稍后移除的末端部203固定石英板20,而不使用夹具j。此外,石英板20可以在导电层25的真空成膜中被旋转,借此能够进一步抑制导电层25的成膜变化。此外,微振动体2的通孔24可以通过抛光以外的方法形成。例如,微振动体2可以如此形成以使得在图4a所示的步骤中可以制备具有平板形状且具有在模具m的突起m21梢端上的部分内预先形成的通孔24的石英板20,并且可以通过在图4b中的步骤中及之后的步骤形成。如上所述,可以适当地改变微振动体2的制造步骤,并且可以采用其他已知方法。

63.此外,在本示例中,微振动体2具有基本上半环形形状,其以z方向作为旋转轴旋转对称。微振动体2可以具有构造为在酒杯模式下振动的形状,并且不限于图中所示的br的形

状。

64.如图5所示,例如,安装基板3包括彼此接合的下基板4和上基板5。例如,通过阳极结合由半导体材料si(硅)形成的上基板5与由作为绝缘材料的硼硅酸盐玻璃构成的下基板4来形成安装基板3。安装基板3的下基板4包括供微振动体2安装于其上的定位凹部43、围绕定位凹部43的内框架部51、彼此分隔设置以围绕内框架部51的多个电极部53以及彼此分隔设置以围绕电极部53的外框架部54。

65.从上侧观看时,内框架部51具有例如环形形状,但不限于该形状。内框架部51可以具有围绕定位凹部43的框架形状。如图8和9所示,例如,内框架部51具有其外径和内径不接触微振动体2的尺寸。

66.多个电极部53彼此分隔设置,以便在蚀刻槽41径向外侧上的位置处环绕内框架部51。如图5所示,例如,从上侧面观看时,多个电极部53在内周缘侧和外周缘侧上具有弧形侧边。当电极部53的内周缘侧和外周缘侧相互连接时,绘制出不同直径的间歇圆。换句话说,多个电极部53具有这样的构造:使得以预定的间隔均匀地分割围绕内部框架部51的环。

67.如图6所示,例如,多个电极部53中的每个具有形成在其上表面上的电极膜531。例如,导线(未示出)连接到电极膜531,并且多个电极部53电连接到外部电路板(未示出),以实现对电位的控制。如图1和8所示,例如,当安装微振动体2时,多个电极部53处于与微振动体2的边沿211之间按预定距离分离的状态,多个电极部53中的每个与微振动体2形成电容器。即,安装基板3被构造为通过多个电极部53检测与微振动体2的电容,并与微振动体2产生静电吸引力,以使微振动体2在酒杯模式下振动。

68.在图5所示的俯视图中,安装基板3的“内周缘侧”是指中央侧上由内框架部51环绕的内部区域,并且安装基板3的“外周缘侧”是指位于与内周缘侧相反的侧。此外,图1等示出了一个示例,其中16个元件的电极部53均匀地设置在安装基板3上,并且彼此分离,从而形成环,但本发明不限于此示例。可以根据微振动体2的形状和尺寸适当地修改电极部53的数量和设置。

69.外框架部54在俯视图中具有围绕内框架部51的单个框架形状,并且设置有电极膜541,电极膜541例如由al等在上表面上形成,如图5和7所示。导线(未示出)连接到电极膜541,并且外框架部54电连接到外部电路板等(未示出)。因此,可以由外部电源(未示出)等控制外框架部54的电位。

70.在安装基板3中,从上侧观看时,在下基板4中环形内框架部51的外周缘侧的位置处形成有围绕内框架部51的环形蚀刻槽41。因此,当微振动体2安装在安装基板3上时,包括微振动体2的边沿211的曲面部21变为中空,例如如图8和9所示。此外,在安装基板3中,用于与微振动体2接合的定位凹部43形成于下基板4的被内框架部51环绕的内部区域中。

71.安装基板3具有跨接下基板4的蚀刻槽41并且覆盖定位凹部43的内壁和底面的一部分或全部的桥接线42。桥接线42由诸如al(铝)的导电材料构成,并且被设置成穿过多个电极部53之间。桥接线42与多个电极部53电独立。例如,桥接线42从作为中心部分的定位凹部43朝外部框架部54部分地延伸。桥接线42的延伸端部被外框架部54覆盖。如图9所示,例如,桥接线42的覆盖定位凹部43的一部分通过接合构件52电连接到微振动体2的导电层25。也就是说,桥接线42用于将外部框架部54与微振动体2的导电层25电连接,使得外部框架部54和导电层25具有相同的电位。因此,通过调整外框架部54的电位来控制微振动体2的电

位。

72.如图9所示,内框架部51覆盖桥接线42,并且通过桥接线42和接合构件52与导电层25处于相同的电位。然而,至少导电层25和外框架部54处于相同的电位就足矣,并且本发明不限于此示例。例如,内框架部51可以具有在俯视图中被部分地分割的间歇框架形状,并且被设置成使得不抵接在桥接线42上,并且可以与桥接线42和导电层25的电位不同。

73.如图8和9所示,例如,定位凹部43是底部凹槽,微振动体2的底面突出部23被插入到所述底部凹槽中。例如,定位凹部43的内径设置为略大于微振动体2的底面突出部23的外部尺寸。例如,定位凹部43的内壁和底面被部分地或全部覆盖以桥接线42。微振动体2的底面突出部23插入定位凹部43中,从而使得能够轻松、高度准确地将微振动体2相对于安装基板3定位。此外,当微振动体2的底面突出部23插入安装基板3的定位凹部43时,定位凹部43周围的区域与底面22b抵接,从而限制微振动体2倾斜。

74.如图10a所示,例如,定位凹部43具有z方向的尺寸即深度,该深度大于图3所示底面突出部23的高度。也就是说,定位凹部43具有的尺寸使得当接合微振动体2时,定位凹部43与底面突出部23的梢端面23b有一段距离。因此,微振动体2的底面突出部23的梢端面23b和定位凹部43彼此不接触。此外,底面22b与安装基板3中围绕定位凹部43的区域接触,并且限制微振动体2相对于安装基板3的倾斜。因此,微振动体2处于一种安装状态,其中减小了边沿211与安装基板3的多个电极部53之间的距离变化,即减小了电容的变化。底面突出部23与底面43a或覆盖底面43a的桥接线42相接触对于定位凹部43来说就足矣。定位凹部43的深度根据底面突出部23的高度h1适当地改变。

75.接合构件52不限于其中接合构件52填充定位凹部43的一部分的构造。从进一步提高微振动体2与安装基板3之间的结合强度的角度,例如,如图10b所示,接合构件52可以填充整个定位凹部43。只要接合构件52从定位凹部43流入微振动体2的通孔24中并与导电层25接触,接合构件52的量就足够了。可以适当地更改接合构件52的量。

76.安装基板3可以通过例如以下步骤制造。

77.首先,例如,制备硼硅酸盐玻璃制成的下基板4。通过使用缓冲氢氟酸湿法蚀刻形成环形蚀刻槽41和被蚀刻槽41包围的区域中的定位凹部43。之后,通过例如利用溅射al形成薄膜的剥离(lift-off)方法形成跨越蚀刻槽41并覆盖定位凹部43的内壁和底面的桥接线42。桥接线42的厚度例如约为0.1μm。

78.随后,例如,制备由si制成的si基板(稍后为上基板5),并且其与硼硅酸盐玻璃的下基板4阳极结合。接下来,通过已知的蚀刻方法在si基板上形成用于分割要成为内框架部51的区域、要成为多个电极部53的区域以及要成为外部框架部54的区域的凹槽。

79.具体地,例如,通过drie(深度反应离子蚀刻)来执行沟蚀,以暴露下基板4,并将要成为内框架部51的区域、要成为多个电极部53的区域以及要成为外部框架部54的区域彼此划分开。因此,si基板成为包括彼此分离的内框架部51、多个电极部53和外部框部54的上基板5。此外,通过si基板的分割过程,从上基板5暴露形成于下基板4中的蚀刻槽41和定位凹部43。

80.最后,例如,通过溅射等在多个电极部53和外框架部54的上表面上形成电极膜531和541。通过该方法,可以获得具有上述结构的安装基板3。然后,当微振动体2安装在安装基板3上时,接合构件52被设置在下基板4的定位凹部43中。接合构件52例如是具有诸如ausn

(金锡)、ag(银)、au等导电材料的类膏状导电材料,并且使用注射器等施加到定位凹部43中。

81.例如,可以通过在晶片上形成要成为多个安装基板3的区域(每个都具有上述结构),并通过切割等将多个安装基板3分离成片,从而获得图5所示的单个安装基板3等。换句话说,可以在晶片水平上制造安装基板3。

82.以上是惯性传感器1的基本构造。在驱动时,惯性传感器1通过在多个电极部53的一部分与微振动体2之间产生静电吸引,使微振动体2在酒杯模式下振动。在惯性传感器1中,当微振动体2处于振动状态时,从外部施加科里奥利力时,微振动体2被位移,振动模式节点的位置发生变化。惯性传感器1被构造为根据微振动体2和多个电极部53之间的电容检测振动模式节点的变化来检测作用于惯性传感器1的角速度。

83.【惯性传感器的制造方法】

84.接下来,参照图11a至11e描述本实施例的惯性传感器1的制造方法。由于上述已描述了微振动体2和安装基板3的制造,因此这里将主要描述将微振动体2接合于安装基板3的步骤。

85.图11a至11e对应于图8所示的横截面图。此外,在图11c至11e中,为了便于查看,仅简要示出稍后将描述的拾取机构300的一部分,夹头302的内部由虚线所示。

86.首先,如图11a所示,例如,制备由上述方法制造的微振动体2和安装基板3。然后,例如如图11b所示,接合构件52被设置在定位凹部43中。例如,作为接合构件52,使用诸如金膏或银膏的导电接合材料,并且通过用注射器等涂覆来提供接合构件52。

87.然后,例如,安装基板3被放置在安装装置的抽吸面(未示出)上,并且安装基板3通过真空抽吸被固定。安装装置(未示出)具有加热机构,其构造为加热抽吸面。

88.随后,例如,如图11c所示,拾取机构300的一部分插入微振动体2的凹部22的前表面2a侧上的底部22a,并且微振动体2被真空吸力抓紧。拾取机构300包括例如基座部分301和具有基本圆筒形的夹头302。基座部分301连接到输送部分和真空机构(未示出)。拾取机构300被构造为通过夹头302进行真空抽吸和输送被抽吸对象。在拾取机构300中,例如,夹头302的最大直径小于凹部22的内径,夹头302的梢端部的外径小于其他部分。此外,在拾取机构300中,夹头302的长度大于微振动体2的凹部22的深度。当夹头302插入微振动体2的凹部22时,夹头302构造为与微振动体2的除微振动体2的底部22a以外的部分不相接触。因此,该构造使得在微振动体2被输送时,能够防止微振动体2的导电层25和基材被划伤。

89.另一方面,安装基板3以被安装装置(未示出)抽吸的状态下被加热,以熔化或软化接合构件52。然后,例如,如图11d所示,将微振动体2的底面突出部23插入安装基板3的定位凹部43中,同时微振动体2的底部22a通过使用上述拾取机构300的真空抽吸被抓紧。因此,可以产生这样的效果:使得可以轻松且高精度地执行微振动体2相对于安装基板3的定位。同时,可以产生这样的效果:使得可以限制随后在平面方向上即在x-y平面上引起的微振动体2的位置偏差。

90.随后,使微振动体2更接近安装基板3,并且微振动体2的梢端面23b与接合构件52接触。因此,熔化的接合构件52的一部分进入微振动体2的通孔24,并与覆盖前表面2a的导电层25接触。此外,由于底面突出部23的梢端面23b不抵接在定位凹部43上,因此限制微振动体2相对于安装基板3的倾斜。

91.令微振动体2相对于安装基板3对准,以使得微振动体2和安装基板3被成像,并且通过已知图像处理技术通过边缘检测提取特征点,从而调整相对位置。

92.此外,如上所述,定位凹部43具有与微振动体2的底面突出部23的外径相对应的内径。因此,除了使用图像处理技术调整微振动体2和安装基板3之间的相对位置外,通过将微振动体2装配到定位凹部43,该构造还使得能够轻松、高度准确地保证微振动体2相对于安装基板3的定位精度。

93.之后,降低安装装置(未示出)的抽吸面的温度,并且熔融的接合构件52凝固,以将微振动体2与安装基板3接合。然后,例如,如图11e所示,夹头302的内部返回正常压力以释放微振动体2的真空吸力,收回捡拾机构300,并且从微振动体2的凹部22中拉出夹头302。

94.随后,释放由安装装置等(未示出)产生的吸力,并且从抽吸面上移除微振动体2接合于其的安装基板3。然后,安装基板3被安装在电路板或类似物上(未示出),并且对安装基板3的电极膜531和541进行导线结合。这样,电路板等、安装基板3的电极部53和外框架部54彼此电连接。最后,例如,在真空环境中盖构件(未示出)附接到安装基板3或安装基板3安装于其的外部构件,并且微振动体2被紧密密封在由安装基板3和盖构件(未示出)形成的内部空间中。通过这样的步骤,可以制造根据本实施例的惯性传感器1。

95.以上是本实施例惯性传感器1的基本制造方法。这里,作为抓紧微振动体2的方法,已将凹部22的底部22a真空抽吸的情况描述为典型示例,但该方法不限于本示例。例如,夹头302的构造可以改变,使得可以通过真空抽吸来抓紧前表面2a侧上凹部22的侧壁,或者通过在两个或多个位置机械地按压侧壁来抓紧侧壁。

96.根据本实施例,惯性传感器1具有包括曲面部21、凹部22、底面突出部23和通孔24的构造,其中微振动体2安装在安装件上基板3上,微振动体2中仅前表面2a覆盖有导电层25。该惯性传感器1具有仅在前表面2a侧上具有电极膜的构造。因此,与前表面和后表面整个覆盖电极膜的构造相比,导电层25的薄壁基材的覆盖面积较小,且得到了提高微振动体2的q因子的效果。此外,根据本实施例的惯性传感器1具有在安装基板3上设置定位凹部43的构造,并且插入微振动体2的底面突出部23,从而固定它们的相对位置。因此,与通过图像处理技术简单执行定位相比,惯性传感器1具有使得能相对于安装基板3更容易和以更高精度定位微振动体2的构造。

97.因此,根据本实施例的惯性传感器1具有其中微振动体2的q因子大且精度高的构造,同时有利于以高精度定位微振动体2。

98.(其他实施例)

99.虽然本发明已根据示例进行了描述,但要理解的是,本发明不限于此类示例或结构。本发明还包括在等同范围内的各种修改和修改。此外,各种组合和模式,以及包括这些中的单独一个要素或其上或其下的进一步其他组合和模式也包括在本发明的范围或概念范围内。

100.(1)例如,在微振动体2中,如图12所示,底面突出部23可以具有带有倾斜表面的锥斜形状,使得底面22b的相反侧上的梢端部的外径小于底面22b侧上的末端部的外径。例如,底面突出部23可以形成锥斜形状,使得图4a所示的模具m的突起m21的高度增加,并且突起m21的梢端形成为比突起m21的根部更薄。

101.此外,如图13所示,微振动体2可以是例如这样的形状:使得后表面2b一侧上的底

面突出部23的外表面被形成为弯曲形状,该弯曲开关从底面22b向梢端面23b连续弯曲,并且梢端部的外径变小。例如,底面突出部23可以形成弯曲形状以使得图4a所示的模具m的突起m21的高度减小,并且突起m21的梢端形成为比突起m21的根部更薄。

102.在底面突出部23的外部形状具有上述锥斜形状或弯曲形状的构造中,即使由于尺寸误差等原因,在底面22b一侧上底面突出部23的外径略大于定位凹部43的内径的情况下,也可以容易地插入底面突出部23。因此,微振动体2具有这样的形状:使得凹部22的底面22b稳定地与安装基板3接触,并且可以产生相对于安装基板3的更稳定定位的效果。应该注意,图12和13是示出微振动体2的包括底面突出部23的区域和底面突出部23的一部分以及位于底面突出部23附近的凹部22的放大视图。图12和13是放大的横截面视图,其中省略了其他构造,以便于查看。这同样适用于图14。

103.如上所述,微振动体2具有可插入定位凹部43中的底面突出部23,并且梢端面23b不抵接在定位凹部43上,这就足够了。根据需要,可以改变底面突出部23的形状。例如,底面突出部23不限于锥斜形状、弯曲形状等。底面突出部23可以具有沿相对于底面22b的法线方向延伸即沿z方向向下侧延伸的基本圆柱形形状。

104.(2)导电层25可覆盖通孔24内壁的一部分或全部,如图3和12所示。如图14所示导电层25可以不覆盖通孔24的内壁。在前一种情况下,导电层25的至少一部分被延伸成以便将前表面2a一侧上的通孔24内壁的上端与梢端面23b一侧上的通孔24内壁的下端连接,从而使得当微振动体2被接合时能够稳定地与接合构件52接触。因此,可以产生微振动体2与安装基板3之间的电连接更稳定的效果。

105.此外,导电层25至少覆盖边沿211的面向安装基板3的多个电极部53的前表面2a以及底面突出部23的内壁表面,并且在两者之间电连接,这就足矣。导电层25可以并不必须要覆盖整个前表面2a。如图15所示,例如,导电层25可以具有只覆盖前表面2a的一部分的图案形状。例如,导电层25可以具有这样的图案形状:其中覆盖边沿211的部分与覆盖凹部22和底面突出部23的内壁表面的部分通过窄部彼此连接。在这种情况下,进一步减小微振动体2的基材被导电层25覆盖的覆盖面积,使得微振动体2具有进一步抑制q因子减小的构造。

106.可以通过例如制备图4a所示的平石英板20来形成包括具有上述图案形状的导电层25的微振动体2,其形成有在凹部m1一侧上具有图案形状的导电层25,并通过执行图4b至4e的步骤来形成。在图15中,为了便于理解构成微振动体2的导电层25的图案形状的示例,省略微振动体2的曲面部21的一部分,并且类似于图2,在图15所示角度看不到的外壳部分由虚线示出。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1