一种水下大型管道内壁无损检测装置及方法

1.本发明属于管道检测技术领域,具体涉及一种水下大型管道内壁无损检测装置及方法。

背景技术:

2.随着现代工业不断发展,水下设施建设已成为基础建设的重要组成部分。由于水下环境的特殊性和无损检测的优越性,无损检测成为工业发展和水下设备设施检测过程中必不可少的手段,在水下管道设备上,在一定程度上反映了一个国家现代工业水平。有效的无损检测评估、便捷的无损检测装置,可以极大提升管道检测效率,保障管道设备的安全平稳运行,为企业带来更好的经济效益和社会效益。

3.目前,对水下大型管道的检测主要采用大型的检查设备携带各种检查工具进行不同部位的检测,制造成本高,需要占用场地大,操作人员多,设备操作安装风险高。

4.专利“cn 207882220u一种反应堆压力容器接管出厂超声检查装置”,该装置吸盘装置、油缸支腿实现装置的固定支撑,利用回转体、圆周运动部件实现管道的环形扫描。但该申请所述的超声检查装置缺乏动力系统,装置位置定位和调整实现难度较大。

技术实现要素:

5.本发明要解决的技术问题是提供一种水下大型管道内壁无损检测装置,用于解决水下大型管道内壁无损检测难、检测装置灵活性差的问题,提升管道内壁目视、超声无损检测效率。

6.为了实现上述的技术特征,本发明的目的是这样实现的:一种水下大型管道内壁无损检测装置,它包括用于对整个装置进行承载的主体躯干;所述主体躯干上安装有用于将其支撑在管道内壁,并配合主体躯干实现管道内部行走的支撑固定支腿;所述主体躯干上安装有实现管道内壁检测的无损检测托架装置;所述主体躯干上搭载有用于驱动整个检测装置实现水下下沉、上浮、前进、后退、转向及平衡功能的多个动力风扇;所述主体躯干和支撑固定支腿与用于控制其动作的液压控制系统相连;所述主体躯干上搭载有用于提供管道内壁目视检查图像和视频的目视摄像头。

7.所述主体躯干包括主缸体;所述主缸体的内部安装有主活塞杆,两者构成活塞配合,并实现主体躯干的伸缩功能;还包括用于驱动无损检测托架装置实现转动的主动齿轮;所述主动齿轮包括舵机,舵机通过舵机支架固定安装在主缸体上,舵机的输出轴安装有主动锥齿轮,主动锥齿轮与安装在无损检测托架装置上的从动锥齿轮啮合传动,并驱动整个无损检测托架装置实现旋转环形扫描。

8.所述支撑固定支腿包括多根第一伸缩支腿和第二伸缩支腿;多根第一伸缩支腿的

缸体底座均布固定在主体躯干的主缸体外壁上;多根第二伸缩支腿的缸体底座均布固定在主体躯干的主活塞杆末端外壁上;所述第一伸缩支腿和第二伸缩支腿上都搭载有用于监测有杆腔压力的压力传感器,并保证当第一伸缩支腿和第二伸缩支腿伸长到位时,有杆腔压力增大直至达到预设值,压力传感器的压紧信号触发,使得液压控制系统停机保压。

9.还包括第三伸缩支腿,第三伸缩支腿的缸体底座通过连接套转动安装在主活塞杆上,第三伸缩支腿的伸缩端与无损检测托架装置相连;所述连接套上用于安装从动锥齿轮,并与主动齿轮的主动锥齿轮啮合传动。

10.所述动力风扇共有八组,其中两组分别布置在主体躯干的头部和尾部;其中三组均布设置在主体躯干的主缸体外壁上;另三组均布设置在主体躯干的主活塞杆外壁上;通过控制八组动力风扇将整个无损检测装置运送至待检测工作点。

11.所述无损检测托架装置包括与支撑固定支腿的第三伸缩支腿末端相连的柔性支架,柔性支架上安装有多组能够与待检测面自适应贴合的超声无损检测万向托盘。

12.所述柔性支架采用柔性材料制成,并使其能够紧密贴合不同形状被检工作面;所述超声无损检测万向托盘包括托盘外支架,与托盘外支架旋转配合的万向旋转体,镶嵌固定于万向旋转体顶部的超声检测探头,实现万向旋转体旋转后自动复位的复位弹簧。

13.所述液压控制系统包括液流方向控制插装阀,溢流阀,第一方向控制电磁阀,第一手动控制阀,第二方向控制电磁阀,第二手动控制阀,支撑固定主体躯干的主缸体的第一伸缩支腿液压控制分系统,支撑固定主体躯干的主活塞杆的第二伸缩支腿液压控制分系统,驱动主缸体伸缩的主体躯干液压控制分系统,驱动无损检测托架装置的第三伸缩支腿的检测机构液压控制分系统。

14.所述液流方向控制插装阀失电关闭,此时压力油流向左路,利用溢流阀进行稳压保护;插装阀得电开启,此时左右路均有压力油,溢流阀稳压保护功能继续有效;所述第一方向控制电磁阀得电,第二伸缩支腿动作;第一方向控制电磁阀失电,第一伸缩支腿动作;第一手动控制阀作为第一方向控制电磁阀的故障备用;所述第二方向控制电磁阀得电,第三伸缩支腿动作;第二方向控制电磁阀失电,主缸体动作;第二手动控制阀作为第二方向控制电磁阀的故障备用。

15.每组对应的第一伸缩支腿液压控制分系统、第二伸缩支腿液压控制分系统、主体躯干液压控制分系统和检测机构液压控制分系统分别通过一个三位四通电磁换向阀实现与之对应的第一伸缩支腿、第二伸缩支腿、第三伸缩支腿、主缸体的伸缩控制功能;与三位四通电磁换向阀分别与之对应并联一个手动三位四通换向阀作为三位四通电磁换向阀故障时的冗余保障,分别与之对应并联两个溢流阀实现对应伸缩支腿液压控制分系统的稳压保护功能,分别与之对应串联一个单向阀防止液压油倒流卸荷,分别与之对应串联两个单向节流阀控制液控回路流量大小。

16.采用检测装置进行水下大型管道内壁无损检测的方法,包括以下步骤:步骤一,将整个检测装置放置在需要检测的水域,再通过控制多个动力风扇将整个检测装置运送至待检测工作点;步骤二,待检测装置进入到待检测管道内部后,通过液压控制系统控制支撑固定

支腿,进而将整个检测装置定位在管道内部;步骤三,通过控制第二伸缩支腿,伸出无损检测托架装置,并开启无损检测托架装置,通过无损检测托架装置对管道内壁进行超声无损检测;检测过程中,通过主动齿轮同步驱动无损检测托架装置沿着管道内壁旋转,进而实现环形检测;步骤四,通过目视摄像头提供管道内壁目视检查图像和视频;步骤五,待一个环向长度检测完成之后,通过液压控制系统控制主体躯干实现伸缩,并借助支撑固定支腿实现无损检测托架装置在管道内部行走前进;步骤六,再次控制无损检测托架装置对下个环向检测部位进行检测;步骤七,重复步骤五~步骤六,直到整条管道完成检测。

17.本发明有如下有益效果:1、通过采用本发明的水下大型管道内壁无损检测装置,能够用于解决水下大型管道内壁无损检测难、检测装置灵活性差的问题,提升管道内壁目视、超声无损检测效率。

18.2、通过八个动力及平衡风扇实现整个检测装置的下沉、上浮、前进、后退、转向及平衡功能,通过两组液压支撑固定支腿实现装置固定,通过柔性检测托盘和万向旋转探头实现检测超声探头与被检平面紧密贴合,通过四个液压分空系统分别实现装置各液压油缸的伸缩功能,灵活、安全地实现检测装置的运动到位、支撑平衡、动态检测功能。

19.3、每组液压控制分系统通过一个三位四通电磁换向阀实现油缸伸缩功能,并联一个手动三位四通换向阀作为三位四通电磁换向阀故障时的冗余保障,并联两个溢流阀实现液压控制分系统的稳压保护功能,串联一个单向阀防止液压油倒流卸荷,串联两个单向节流阀控制液控回路流量大小。

附图说明

20.下面结合附图和实施例对本发明作进一步说明。

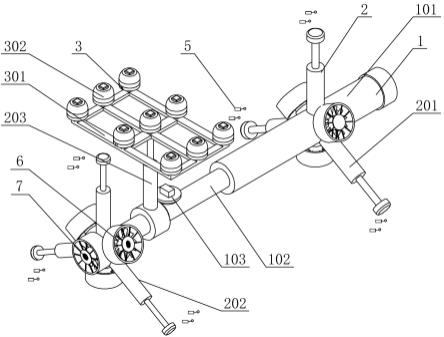

21.图1本发明整体结构三维图。

22.图2本发明整体结构主视图。

23.图3本发明整体结构右视图。

24.图4为本发明超声无损检测万向托盘的剖视图。

25.图5为本发明超声无损检测万向托盘的三维图。

26.图6为本发明液压控制系统图。

27.图中:主体躯干1、支撑固定支腿2、无损检测托架装置3、液压控制系统4、压力传感器5、动力及平衡风扇6、目视摄像头7;主缸体101、主活塞杆102、主动齿轮103;第一伸缩支腿201、第二伸缩支腿202、第三伸缩支腿203;柔性支架301、超声无损检测万向托盘302;托盘外支架302-1、镶嵌固定于万向旋转体302-2、超声检测探头302-3、复位弹簧302-4;液流方向控制插装阀401、溢流阀402、第一方向控制电磁阀403、第一手动控制阀404、第二方向控制电磁阀433、第二手动控制阀434;三位四通电磁换向阀405、416、423、432;

手动三位四通换向阀406、415、422、429;溢流阀407/411、414/417、421/424、428/431;单向阀408、413、420、427;单向节流阀409/410、412/418、419/425、426/430。

具体实施方式

28.下面结合附图对本发明的实施方式做进一步的说明。

29.实施例1:参见图1-6,一种水下大型管道内壁无损检测装置,它包括用于对整个装置进行承载的主体躯干1;所述主体躯干1上安装有用于将其支撑在管道内壁,并配合主体躯干1实现管道内部行走的支撑固定支腿2;所述主体躯干1上安装有实现管道内壁检测的无损检测托架装置3;所述主体躯干1上搭载有用于驱动整个检测装置实现水下下沉、上浮、前进、后退、转向及平衡功能的多个动力风扇6;所述主体躯干1和支撑固定支腿2与用于控制其动作的液压控制系统4相连;所述主体躯干1上搭载有用于提供管道内壁目视检查图像和视频的目视摄像头7。通过采用上述的无损检测装置能够实现管道内壁的无损检测。具体检测过程中,通过主体躯干1能够在管道内壁进行移动行走,通过支撑固定支腿2能够将整个主体躯干1支撑在管道内部,通过动力风扇6实现整个检测装置的移动行走。

30.进一步的,所述主体躯干1包括主缸体101;所述主缸体101的内部安装有主活塞杆102,两者构成活塞配合,并实现主体躯干1的伸缩功能;还包括用于驱动无损检测托架装置3实现转动的主动齿轮103;所述主动齿轮103包括舵机,舵机通过舵机支架固定安装在主缸体101上,舵机的输出轴安装有主动锥齿轮,主动锥齿轮与安装在无损检测托架装置3上的从动锥齿轮啮合传动,并驱动整个无损检测托架装置3实现旋转环形扫描。通过上述的主体躯干1主要是为了实现整个检测装置的移动行走。工作过程中,通过控制主活塞杆102的伸出,实现整个主体躯干1在管道内部的伸展。

31.进一步的,所述支撑固定支腿2包括多根第一伸缩支腿201和第二伸缩支腿202;多根第一伸缩支腿201的缸体底座均布固定在主体躯干1的主缸体101外壁上;多根第二伸缩支腿202的缸体底座均布固定在主体躯干1的主活塞杆102末端外壁上。通过上述的多组支撑固定支腿2,一方面是为了用于将整个检测装置固定设置在管道内部,另一方面能够配合主活塞杆102实现检测装置在管道内部的行走移动。

32.进一步的,所述第一伸缩支腿201和第二伸缩支腿202上都搭载有用于监测有杆腔压力的压力传感器5,并保证当第一伸缩支腿201和第二伸缩支腿202伸长到位时,有杆腔压力增大直至达到预设值,压力传感器5的压紧信号触发,使得液压控制系统4停机保压。通过上述的压力传感器5便于实现伸缩支腿的自动伸缩控制,进而实现整个检测过程的全自动化进行,提高了自动化程度。

33.进一步的,还包括第三伸缩支腿203,第三伸缩支腿203的缸体底座通过连接套转动安装在主活塞杆102上,第三伸缩支腿203的伸缩端与无损检测托架装置3相连;所述连接套上用于安装从动锥齿轮,并与主动齿轮103的主动锥齿轮啮合传动。通过上述的主动齿轮103能够用于驱动无损检测托架装置3在管道内部实现旋转运动,进而实现管道内壁环向检测。

34.进一步的,所述动力风扇6共有八组,其中两组分别布置在主体躯干1的头部和尾部;其中三组均布设置在主体躯干1的主缸体101外壁上;另三组均布设置在主体躯干1的主活塞杆102外壁上;通过控制八组动力风扇6将整个无损检测装置运送至待检测工作点。通过上述的动力风扇6提供了整个检测装置在水下的移动。

35.进一步的,所述无损检测托架装置3包括与支撑固定支腿2的第三伸缩支腿203末端相连的柔性支架301,柔性支架301上安装有多组能够与待检测面自适应贴合的超声无损检测万向托盘302。通过上述的无损检测托架装置3能够实现管道内壁的无损检测。

36.进一步的,所述柔性支架301采用柔性材料制成,并使其能够紧密贴合不同形状被检工作面;所述超声无损检测万向托盘302包括托盘外支架302-1,与托盘外支架302-1旋转配合的万向旋转体302-2,镶嵌固定于万向旋转体302-2顶部的超声检测探头302-3,实现万向旋转体302-2旋转后自动复位的复位弹簧302-4。通过上述的超声无损检测万向托盘302保证了能够有效的贴合不同管道内壁,保证检测质量。

37.进一步的,所述液压控制系统4包括液流方向控制插装阀401,溢流阀402,第一方向控制电磁阀403,第一手动控制阀404,第二方向控制电磁阀433,第二手动控制阀434,支撑固定主体躯干1的主缸体101的第一伸缩支腿液压控制分系统i,支撑固定主体躯干1的主活塞杆102的第二伸缩支腿液压控制分系统ii,驱动主缸体101伸缩的主体躯干液压控制分系统iii,驱动无损检测托架装置3的第三伸缩支腿203的检测机构液压控制分系统iv。通过采用上述的液压控制系统4能够用于实现整个检测装置的全自动化控制。

38.进一步的,所述液流方向控制插装阀401失电关闭,此时压力油流向左路,利用溢流阀402进行稳压保护;插装阀401得电开启,此时左右路均有压力油,溢流阀402稳压保护功能继续有效;所述第一方向控制电磁阀403得电,第二伸缩支腿202动作;第一方向控制电磁阀403失电,第一伸缩支腿201动作;第一手动控制阀404作为第一方向控制电磁阀403的故障备用;所述第二方向控制电磁阀433得电,第三伸缩支腿203动作;第二方向控制电磁阀433失电,主缸体101动作;第二手动控制阀434作为第二方向控制电磁阀433的故障备用。

39.进一步的,每组对应的第一伸缩支腿液压控制分系统i、第二伸缩支腿液压控制分系统ii、主体躯干液压控制分系统iii和检测机构液压控制分系统iv分别通过一个三位四通电磁换向阀405、416、423、432实现与之对应的第一伸缩支腿201、第二伸缩支腿202、第三伸缩支腿203、主缸体101的伸缩控制功能;与三位四通电磁换向阀405、416、423、432分别与之对应并联一个手动三位四通换向阀406、415、422、429作为三位四通电磁换向阀故障时的冗余保障,分别与之对应并联两个溢流阀407/411、414/417、421/424、428/431实现对应伸缩支腿液压控制分系统的稳压保护功能,分别与之对应串联一个单向阀408、413、420、427防止液压油倒流卸荷,分别与之对应串联两个单向节流阀409/410、412/418、419/425、426/430控制液控回路流量大小。

40.实施例2:采用检测装置进行水下大型管道内壁无损检测的方法,包括以下步骤:步骤一,将整个检测装置放置在需要检测的水域,再通过控制多个动力风扇6将整个检测装置运送至待检测工作点;步骤二,待检测装置进入到待检测管道内部后,通过液压控制系统4控制支撑固定支腿2,进而将整个检测装置定位在管道内部;

步骤三,通过控制第二伸缩支腿202,伸出无损检测托架装置3,并开启无损检测托架装置3,通过无损检测托架装置3对管道内壁进行超声无损检测;检测过程中,通过主动齿轮103同步驱动无损检测托架装置3沿着管道内壁旋转,进而实现环形检测;步骤四,通过目视摄像头7提供管道内壁目视检查图像和视频;步骤五,待一个环向长度检测完成之后,通过液压控制系统4控制主体躯干1实现伸缩,并借助支撑固定支腿2实现无损检测托架装置3在管道内部行走前进;步骤六,再次控制无损检测托架装置3对下个环向检测部位进行检测;步骤七,重复步骤五~步骤六,直到整条管道完成检测。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1