一种预测碱矿渣混凝土高温后抗压强度损失率的方法

1.本发明属于建筑材料技术领域,具体涉及一种预测碱矿渣混凝土高温后抗压强度损失率的方法。

背景技术:

2.抗压强度是碱矿渣混凝土高温后质量评定的重要技术指标,直接影响到混凝土的工程应用。由于碱矿渣混凝土高温后的抗压强度受到较多因素影响且影响复杂,提供一种方法能够简单便捷地预测碱矿渣混凝土高温后抗压强度损失率十分有必要。

3.目前,混凝土高温后抗压强度损失率测试按《混凝土物理力学性能试验方法标准》gb/t50081-2019进行。具体步骤为:按材料配比成型混凝土试件,按一定养护条件养护至规定龄期,再根据升温速率、受热温度、目标温度保持时间、冷却方式、高温后静置时间等高温作业机制参数进行高温作业,之后进行压力试验。按照公式15计算残余抗压强度f

cu

。再按公式16计算高温后抗压强度损失率r。

4.f

cu

=f/a

ꢀꢀꢀ

公式15

5.r=(f

cu,高温-f

cu,常温

)/f

cu,常温

*100%

ꢀꢀꢀ

公式16

6.其中,f

cu,高温-高温作用后混凝土试件抗压强度(mpa),计算结果应精确至0.1mpa;

7.f

cu,常温-常温时混凝土试件抗压强度(mpa),计算结果应精确至0.1mpa;

8.f-混凝土破坏荷载(n);

9.a-混凝土承压面积(mm2);

10.r-高温后抗压强度损失率(r若为-x%,表示强度损失了x%。)计算结果应精确至0.01%。

11.该方法需要针对实体的成型试件进行测试,或需要长时间养护,或需要到高温作业现场或火灾现场等不方便取样的高温现场去取样测试。

技术实现要素:

12.本发明提供了一种预测碱矿渣混凝土高温后抗压强度损失率的方法,该方法不需要制备试件,从而也可以避免长时间的养护期,或到高温现场取样。

13.为了实现上述发明目的,本发明采用以下技术方案:

14.一种预测碱矿渣混凝土高温后抗压强度损失率的方法,其特征在于:包括以下步骤:

15.检测和计算碱矿渣混凝土材料参数:水胶比、水玻璃模数及水玻璃碱浓度;

16.获取碱矿渣混凝土高温作业机制:养护温度、受热温度、升温速率、目标温度保持时间、冷却方式以及高温后静置时间;

17.根据以下公式1-公式9计算出九个响应面函数公式9计算出九个响应面函数的值;

18.[0019][0020][0021][0022][0023][0024][0025][0026][0027]

再根据公式10-公式11计算出碱矿渣混凝土高温后抗压强度损失率;

[0028][0029]

r=7.37x2+37.60x-44.77

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

公式11

[0030]

其中,w/b为水胶比,ms为水玻璃模数,为水玻璃碱浓度,ct为养护温度,t为受热温度,v为升温速率,kt为目标温度保持时间,d为高温后静置时间;f

1-f3、g

1-g4、h

1-h2、i

1-i3、j

1-j6、k

1-k4、l

1-l4、m、n

1-n3为拟合系数;x为所述响应面函数的和,r为碱矿渣混凝土高温后抗压强度损失率。

[0031]

优选地,所述拟合系数通过非参数回归计算确定。

[0032]

优选地,在碱矿渣混凝土材料参数的三个响应面函数中,

[0033]

拟合系数f

1-f3的取值为:f1=22.75,f2=-19.6,f3=4.09;

[0034]

在水玻璃模数小于2的情况下,拟合系数g

1-g4的取值为:g1=0,g2=0,g3=-326.74,g4=386.58;在水玻璃模数大于等于2且小于等于3的情况下,拟合系数g

1-g4的取值为:g1=-542.18,g2=3664.55,g3=-8197.20,g4=6076.71;

[0035]

拟合系数h

1-h2的取值为:h1=-10074.92,h2=588.44。

[0036]

优选地,在碱矿渣混凝土高温作业机制的六个响应面函数优选地,在碱矿渣混凝土高温作业机制的六个响应面函数中,

[0037]

在养护温度大于等于20℃并小于25℃的情况下,拟合系数i

1-i3的取值为:i1=0,i2=-115.74,i3=-2349.29;在养护温度大于等于25℃并小于等于90℃的情况下,拟合系数i

1-i3的取值为:i1=-0.03469,i2=0.20584,i3=36.55566;

[0038]

拟合系数j

1-j6的取值为:j1=-0.0008;j2=2.6;j3=-3032.2;j4=1528228.3;j5=-351004994.03;j6=3.86;

[0039]

拟合系数k

1-k4的取值为:k1=0.94;k2=-32.52;k3=302.93;k4=-780.44;

[0040]

拟合系数l

1-l5的取值为:l1=15.69;l2=-205.28;l3=-1116.83;l4=373.10;

[0041]

在自然冷却的情况下,拟合系数m的取值为m=0.010649;在淋水冷却的情况下,拟合系数m的取值为m=-0.295810;

[0042]

拟合系数n的取值为:n1=1.95;n2=-1543.00;n3=4173.44。

[0043]

优选地,水玻璃模数按公式12计算:

[0044]ms

=sio2%/na2o%

ꢀꢀꢀ

公式12

[0045]

其中sio2%和na2o%分别为通过中和滴定法测定的水玻璃中sio2和na2o的浓度;

[0046]

水玻璃碱浓度按公式13计算:

[0047][0048]

其中,wg是水玻璃用量,slag是矿渣用量;

[0049]

水胶比按公式14计算:

[0050]

w/b=(water+wg*l

wg

)/(slag+wg*s

wg

)

ꢀꢀꢀ

公式14

[0051]

其中,water是用水量,s

wg

是水玻璃中固含量(s

wg

=na2o%+sio2%),l

wg

是水玻璃中液含量(l

wg

=100%-s

wg

)。

[0052]

优选地,公式1-10的计算结果精确至0.000001;公式11的计算结果精确至0.01;公式12和公式14的计算结果精确至0.01;公式13的计算结果精确至1%。

[0053]

本发明提供的预测方法使用了rmse与mae两个评差指标。计算方法见公式17及公式18。rmse和mae越接近0,误差越小,模型精度越高。

[0054][0055][0056]

其中yi(y1,y2……yn

)为碱矿渣混凝土高温后抗压强度损失率的实测值,为碱矿渣混凝土高温后抗压强度损失率的预测值,n为数据样本数。

[0057]

有益效果:

[0058]

本发明的一种预测碱矿渣混凝土高温后抗压强度损失率的方法,提出了水胶比、水玻璃模数、水玻璃碱浓度、养护温度、受热温度、升温速率、目标温度保持时间、冷却方式、高温后静置时间与碱矿渣混凝土高温后抗压强度损失率之间的关系,并基于非参数回归方法,推导得到了所述关系的关系模型,能够对碱矿渣混凝土高温后抗压强度损失率快速预测。无需成型试件、长时间养护,无需到高温作业现场或火灾现场等不方便取样的高温现场去取样测试,计算过程简单快捷。

附图说明

[0059]

图1碱矿渣混凝土水胶比w/b与响应面函数的关系;

[0060]

图2碱矿渣混凝土水玻璃模数ms与响应面函数的关系;

[0061]

图3碱矿渣混凝土水玻璃碱浓度与响应面函数的关系;

[0062]

图4碱矿渣混凝土养护温度ct与响应面函数的关系;

[0063]

图5碱矿渣混凝土受热温度t与响应面函数的关系;

[0064]

图6碱矿渣混凝土升温速率v与响应面函数的关系;

[0065]

图7碱矿渣混凝土目标温度保持时间kt与响应面函数的关系;

[0066]

图8碱矿渣混凝土冷却方式与响应面函数的关系;

[0067]

图9碱矿渣混凝土高温后静置时间d与响应面函数的关系;

[0068]

图10所述响应面函数之和x与高温后抗压强度损失率r之间的关系;

[0069]

图11碱矿渣混凝土高温后抗压强度损失率实测值与预测值之间关系。

具体实施方式

[0070]

在已有研究中发现:碱矿渣混凝土的高温后抗压强度主要与水胶比养护温度、受热温度、升温速率、目标温度保持时间、冷却方式、高温后静置时间主要相关。

[0071]

研究发现:碱矿渣混凝土高温后抗压强度与材料参数以及高温作业机制有关,材料参数包括水胶比、水玻璃模数、水玻璃碱浓度;高温作业机制包括受热温度、升温速率、目标温度保持时间、冷却方式、高温后静置时间等。先前的研究发现碱激发混凝土高温后抗压强度与材料参数以及高温作业机制有关,但具体因素和作用方式并不明确,仅知道水胶比为普通混凝土最为重要的材料因素。高温作业机制相关影响因素的研究较少,并且一般仅围绕一个或者两个因素展开研究。本发明考虑了包括受热温度、升温速率、目标温度保持时间、冷却方式、高温后静置时间在内的高温作业机制作为参数进行拟合。本发明的预测方法通过建立碱矿渣混凝土高温后抗压强度损失率与材料参数以及高温作业机制的关系模型(响应面函数)实现,即公式1-10。

[0072]

具体地,提供一种预测碱矿渣混凝土高温后抗压强度损失率的方法,其特征在于:包括以下步骤:

[0073]

检测和计算碱矿渣混凝土材料参数:水胶比、水玻璃模数及水玻璃碱浓度;

[0074]

获取碱矿渣混凝土高温作业机制:养护温度、受热温度、升温速率、目标温度保持时间、冷却方式以及高温后静置时间;

[0075]

根据以下公式1-公式9计算出九个响应面函数公式9计算出九个响应面函数的值;

[0076][0077][0078][0079][0080][0081][0082][0083][0084][0085]

再根据公式10-公式11计算出碱矿渣混凝土高温后抗压强度损失率;

[0086]

[0087]

r=7.37x2+37.60x-44.77

ꢀꢀꢀ

公式11

[0088]

其中,w/b为水胶比,ms为水玻璃模数,为水玻璃碱浓度,ct为养护温度,t为受热温度,v为升温速率,kt为目标温度保持时间,d为高温后静置时间;

[0089]

关系模型中的拟合系数f

1-f3、g

1-g4、h

1-h2、i

1-i3、j

1-j6、k

1-k4、l

1-l4、m、n

1-n3通过非参数回归计算确定.

[0090]

非参数回归计算的过程包括:

[0091]

大量收集已公开文献记载的大量实际碱矿渣混凝土高温后抗压强度及相应材料参数和高温作业机制参数数据,作为非参数回归计算的样本数据。本发明共收集385组样本。包括碱矿渣混凝土高温后抗压强度损失率及相应的水胶比、水玻璃模数、水玻璃碱浓度、养护温度、受热温度、升温速率、目标温度保持时间、冷却方式、高温后静置时间数据。

[0092]

将样本数据导入软件s-plus中进行非参数回归计算,计算结果为上述材料参数及高温作业机制参数与抗压强度损失率的响应面数值,再将385组样本的响应面数值进行拟合得出响应面函数,见公式1-公式11,所对应的拟合关系分别见图1-10。

[0093]

经过非参数回归计算得到响应面函数中各拟合系数的取值如下:

[0094]

在碱矿渣混凝土材料参数的三个响应面函数中,

[0095]

拟合系数f

1-f3的取值为:f1=22.75,f2=-19.6,f3=4.09;

[0096]

从搜集文献数据量来看,水玻璃模数<2的研究较多,呈现在模数为1.5处出现较大值具有较明显规律。而水玻璃模数在2-3这个区间的研究十分少,数据点较少。若不进行分段拟合,在模数2-3这个区间,很容易出现以曲代直的情况,从而导致较大误差。将其分段处理,尽量避免了拟合出现较大误差。在水玻璃模数小于2的情况下,拟合系数g

1-g4的取值为:g1=0,g2=0,g3=-326.74,g4=386.58;在水玻璃模数大于等于2且小于等于3的情况下,拟合系数g

1-g4的取值为:g1=-542.18,g2=3664.55,g3=-8197.20,g4=6076.71;

[0097]

拟合系数h

1-h2的取值为:h1=-10074.92,h2=588.44。

[0098]

在碱矿渣混凝土高温作业机制的六个响应面函数在碱矿渣混凝土高温作业机制的六个响应面函数中,

[0099]

碱矿渣混凝土第一阶段养护温度在20-25℃浮动,属于室内养护(即常温养护)阶段;第二阶段养护温度在25-90℃,属于高温养护阶段。这两个阶段对残余强度的影响不同,故进行分段拟合。具体地,在养护温度大于等于20℃并小于25℃的情况下,拟合系数i

1-i3的取值为:i1=0,i2=-115.74,i3=-2349.29;在养护温度大于等于25℃并小于等于90℃的情况下,拟合系数i

1-i3的取值为:i1=-0.03469,i2=0.20584,i3=36.55566;

[0100]

拟合系数j

1-j6的取值为:j1=-0.0008;j2=2.6;j3=-3032.2;j4=1528228.3;j5=-351004994.03;

[0101]

j6=3.86;

[0102]

拟合系数k

1-k4的取值为:k1=0.94;k2=-32.52;k3=302.93;k4=-780.44;

[0103]

拟合系数l

1-l5的取值为:l1=15.69;l2=-205.28;l3=-1116.83;l4=373.10;

[0104]

在自然冷却的情况下,拟合系数m的取值为m=0.010649;在淋水冷却的情况下,拟合系数m的取值为m=-0.295810;

[0105]

拟合系数n的取值为:n1=1.95;n2=-1543.00;n3=4173.44。

[0106]

受热温度t、养护温度ct的单位是摄氏度(℃),目标温度保持时间kt的单位是小时(h),升温速率v的单位是摄氏度每分钟(℃/min),高温后静置时间d的单位是天(d),水玻璃碱浓度的单位是百分比(%)。

[0107]

水玻璃模数按公式12计算:

[0108]ms

=sio2%/na2o%

ꢀꢀꢀ

公式12

[0109]

其中sio2%和na2o%分别为通过中和滴定法测定的水玻璃中sio2和na2o的浓度;

[0110]

水玻璃碱浓度按公式13计算:

[0111][0112]

其中,wg是水玻璃用量,slag是矿渣用量;

[0113]

水胶比按公式14计算:

[0114]

w/b=(water+wg*l

wg

)/(slag+wg*s

wg

)

ꢀꢀꢀ

公式14

[0115]

其中,water是用水量,s

wg

是水玻璃中固含量(s

wg

=na2o%+sio2%),l

wg

是水玻璃中液含量(l

wg

=100%-s

wg

)。

[0116]

公式1-10的计算结果精确至0.000001;公式11的计算结果精确至0.01;公式12和公式14的计算结果精确至0.01;公式13的计算结果精确至1%。

[0117]

下面通过具体实例对本方法做详细说明,以验证本方法的合理性和准确性。

[0118]

实施例

[0119]

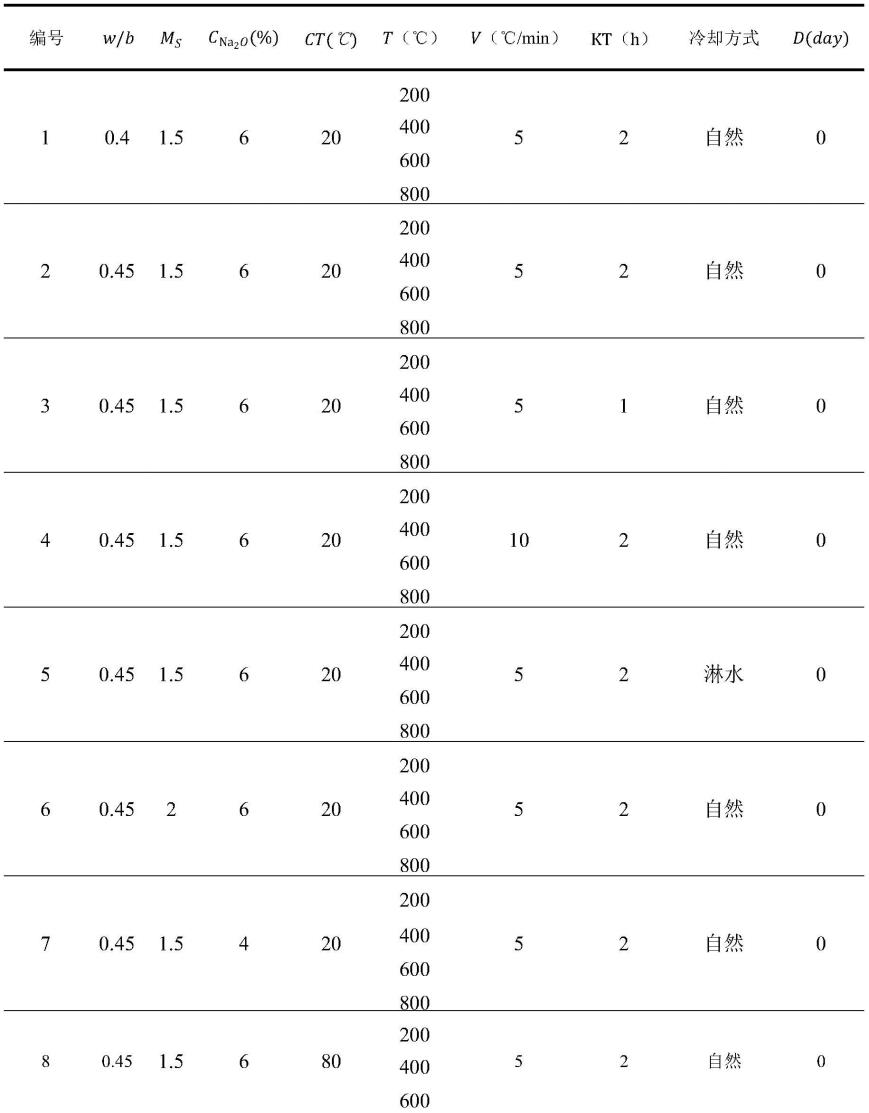

表1列出了9组碱矿渣混凝土试验组1-9,每一组具有相同的材料参数以及养护温度、受热温度、升温速率、目标温度保持时间、冷却方式以及高温后静置时间,并且每一组提供四种目标温度条件,即200℃、400℃、600℃和800℃。如此,每一试验组对应四种材料参数以及高温作业机制。

[0120]

将表1所示9组碱矿渣混凝土的36种材料参数以及高温作业机制代入公式1-11,即可计算出碱矿渣混凝土高温后抗压强度损失率预测值共计36个。预测值的结果见表2。

[0121]

采用表1中的材料参数,制作若干混凝土试件,分为九个混凝土试件试验组1-9,每组中的混凝土试件具有相同的材料参数。

[0122]

每一组试件试验组中,一部分试件在常温条件下进行压力试验,其余试件按表1所示的高温作业机制进行高温作业后完成压力试验,得到碱矿渣混凝土高温后抗压强度损失率实测值,见表2。

[0123]

表1 材料参数及高温作业机制参数

[0124][0125][0126]

具体地,为了减少实测误差,本实施例针对每一组试验组1-9,各制作至少13个混凝土试件。其中,一个试件用于在常温条件下进行压力试验,获得常温下抗压强度测试值。其余试件选择一种高温作业机制进行高温作业。

[0127]

更具体地,针对每一组试验组的高温作业机制均提供四种目标温度条件,本实施

例中提供的目标温度为200℃、400℃、600℃和800℃。提供至少三个试件在同一温度条件下(200℃、400℃、600℃或800℃)进行试验,获得相应高温后抗压强度的三个测试值。将三个测试值进行平均,获得对应该种高温作业机制的高温后抗压强度的测试平均值。根据该组试验组的碱矿渣混凝土在常温下抗压强度测试值与高温后抗压强度的测试平均值的差异,按照公式15和16,计算得到碱矿渣混凝土高温后抗压强度损失率实测值。

[0128]

由此,可以获得每组4个

×

9组共计36个碱矿渣混凝土高温后抗压强度损失率实测值。实测值结果见表2。

[0129]

表2中碱矿渣混凝土高温后抗压强度损失率预测值与实测值的比较数据可以以图形的方式可视化地在图11中呈现。可以看出,碱矿渣混凝土高温后抗压强度损失率预测值与实测值基本吻合。

[0130]

碱矿渣混凝土高温后抗压强度损失率预测值与实测值的误差根据公式17和18进行评差后的结果见表3。模型误差rmse、mae越接近0,模型精度越高,预测越准确,模型误差在0-20范围内较为准确。从表3数据可以看出,本发明模型误差rmse、mae均小于2,证明模型精度较高,普通混凝高温后抗压强度损失率预测值与实测值,误差趋近于0,本方法合理准确。

[0131]

表2 抗压强度损失率预测值与实测值

[0132][0133][0134]

表2 抗压强度损失率预测值与实测值(续表)

[0135][0136][0137]

表2 抗压强度损失率预测值与实测值(续表)

[0138][0139]

表3 误差结果

[0140]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1