一种四立柱作动器载荷测试系统及测试方法与流程

1.本发明属于四立柱试验技术领域,具体涉及一种四立柱作动器载荷测试系统及测试方法。

背景技术:

2.四立柱台架主要用于对整车进行道路模拟试验和整车扭转刚度测试,其中四立柱作动器是振动试验中重要的加载装置,利用其进行振动加载,驱动车辆振动,实现对车辆的可靠性考核和扭转刚度测试。

3.现有的四立柱作动器采集载荷主要利用液压作动器上的压差传感器,通过压差传感器压力变化进行载荷计算,计算结果与实际托盘承力误差较大,且将托盘等部件振动所引起的惯性载荷被忽略,导致载荷偏差明显。

4.现有技术公开了一种乘用车车身六自由度载荷测试及计算方法,包括在车身悬架支处安装多个三分力传感器,组成一个阵列系统,以确定被测试物体悬架支点处六自由度的载荷情况;将12v供电电源与多个三分力传感器相连,给传感器供电;将数据采集仪器与三分力传感器连接,用于采集传感器信息;在汽车试验场按照试验规范对三分力传感器阵列系统进行数据采集,获得车身对应位置处六自由度的载荷;将测量得到的力和力矩分别带入受力计算数学模型中进行计算,得到车身的三自由度的受力和车身的三自由度的力矩;计算得到车身所受的六自由度上的载荷情况。

5.现有技术还公开了一种控制臂载荷测试系统,包括道路试验台、载荷传感器、应变仪、加载设备和控制器,所述载荷传感器、应变仪和加载设备分别与所述控制器相连,所述载荷传感器与所述应变仪相连;汽车控制臂放置在所述道路试验台上,所述载荷传感器安装在所述控制臂上;所述控制器控制所述加载设备向所述控制臂施加载荷后,所述应变仪将所述载荷传感器检测到的应变值发送给所述控制器,所述控制器根据应变值与应变载荷换算参数确定所述加载设备向所述控制臂施加的载荷值。

6.现有技术还公开了一种载荷采集系统和载荷采集方法,载荷采集系统用于采集衬套的载荷。所述载荷采集系统包括汽车和传感器。所述汽车包括副车架和摆臂,所述摆臂的一端安装有衬套,所述副车架与所述摆臂的一端通过所述衬套连接。所述传感器连接所述衬套,所述传感器用采集所述衬套的载荷。

7.但是,上述载荷测试均是针对车辆或车辆零部件的载荷测试,而没有针对作动器载荷采集的载荷测试。综上,现有技术中,缺少对四立柱台架托盘上所受载荷的准确测量方法,导致很多试验难以进行,或试验载荷采集不准确。

技术实现要素:

8.本发明的目的就在于提供一种用于四立柱作动器的载荷测试系统,还提供一种用于四立柱作动器的载荷测试方法,以解决四立柱试验台载荷测试的问题。本发明载荷测试系统可有效对四立柱作动器托盘承力进行测量,计算方法中加入了对托盘惯性载荷的考

虑,载荷测试结果准确。

9.本发明的目的是通过以下技术方案实现的:

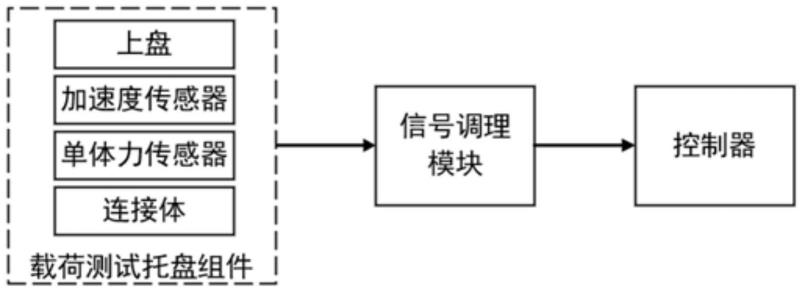

10.一种四立柱作动器载荷测试系统,包括载荷测试托盘组件、信号调理模块和控制器;

11.所述载荷测试托盘组件,由连接体、三个单体力传感器、加速度传感器和能够与车轮接触的上盘组成;所述连接体与四立柱作动器连接;所述单体力传感器固定于连接体与上盘之间;所述加速度传感器布置于上盘的下侧;

12.所述信号调理模块,用于输入输出信号的隔离转换传输,接收三个单体力传感器和加速度传感器的电信号,经信号放大后传输给控制器,并将由控制器整合后的载荷信号传输给上位系统;

13.所述控制器用于传感器信号的整合计算,通过相应的计算方法,对三个单体力传感器采集的力信号和加速度传感器采集的加速度信号进行计算分析,得到载荷测试系统上盘所承受的实际载荷;

14.所述托盘组件将单体力传感器和加速度传感器采集的信号传输给信号调理模块,信号调理模块经信号放大后传输给控制器,由控制器进行载荷计算。

15.进一步地,所述载荷测试托盘组件与四立柱作动器连接,用于承托车轮,并采集所承托的载荷力。

16.进一步地,所述连接体布置于载荷测试托盘组件下部,用于将载荷测试托盘组件与四立柱作动器连接固定,传递作动器的振动动作。

17.进一步地,所述单体力传感器用于采集受到的压力,由三个单体力传感器组合为传感器单元,共同承载托盘,测量受力。

18.更进一步地,所述单体力传感器测量范围需大于等于5kn。

19.进一步地,所述加速度传感器用于采集上盘的加速度,量程大于等于30g。

20.进一步地,所述上盘表面涂有耐磨材料。

21.进一步地,所述上盘直径大于等于600mm。

22.一种四立柱作动器载荷测试方法,能够测量托盘承受的载荷力,具体包括以下步骤:

23.a、将四立柱作动器载荷测试系统与四立柱作动器连接安装,传感器信号线连接;

24.b、根据试验车型的轮距、轴距等尺寸参数,调整四立柱台架尺寸,将车辆放置在四立柱台架上;

25.c、利用四立柱作动器对整车进行振动加载,采集各传感器信号,包括三个单体力传感器采集的力载荷,加速度传感器采集的加速度;

26.d、控制器对步骤c获取的传感器信号进行计算,计算上盘实际承受载荷力f采用如下公式:

27.f=f1+f2+f

3-m

·a28.其中,f1、f2、f3分别为三个单体力传感器采集的载荷力值;m为载荷测试托盘组件中上盘的质量;a为加速度传感器采集的加速度值。

29.进一步地,所述加速度传感器可使用位移传感器替代,需测量测试托盘组件上盘相对地面的位移量,则计算上盘实际承受载荷力f的公式如下:

30.f=f1+f2+f

3-m

·

dl/dt

31.其中,l为位移传感器采集的上盘相对地面的位移量,t为时间量。

32.与现有技术相比,本发明的有益效果是:

33.本发明提供了一种四立柱作动器载荷测试系统及测试方法,该测试系统结构简单,与现有作动器安装方便,容易匹配;且在测试方法计算上考虑了托盘惯性载荷的影响,计算结果准确;在四立柱台架试验中,应用该测试系统和测试方法能够准确测量作动器托盘所承受载荷,可用于多种试验中,该测量和计算方法简单,实际应用效果较好。

附图说明

34.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

35.图1为本发明四立柱作动器载荷测试系统连接示意图;

36.图2为本发明四立柱作动器载荷测试系统载荷测试托盘组件结构分解示意图;

37.图3为本发明四立柱作动器载荷测试系统与四立柱台架安装测试示意图。

38.图中:1.连接体 2.单体力传感器 3.加速度传感器 4.上盘。

具体实施方式

39.下面结合实施例对本发明作进一步说明:

40.本发明载荷测试系统及测试方法,是用于四立柱作动器试验时进行载荷测试的,采集托盘所受载荷力,可消除托盘惯性力的影响,可准确测量作动器托盘上所承载荷力数值。

41.如图1、图2所示,本发明四立柱作动器载荷测试系统,包括载荷测试托盘组件、信号调理模块和控制器。

42.所述载荷测试托盘组件与四立柱作动器连接,用于承托车轮,并采集所承托的载荷力。所述载荷测试托盘组件,由连接体1、单体力传感器2、加速度传感器3和上盘4组成。

43.其中,所述连接体1,布置于载荷测试托盘组件下部,用于将载荷测试托盘组件与四立柱作动器连接固定,传递作动器的振动动作。

44.所述单体力传感器2,固定于连接体1与上盘4之间,用于采集受到的压力。由三个单体力传感器2组合为传感器单元,共同承载托盘,测量受力。三个传感器均分布置,在增加结构稳定性的同时,可以有效消除托盘因车轮偏压造成的压力测量不准。优选的,所述单体力传感器2测量范围需大于等于5kn。

45.所述加速度传感器3,布置于上盘4的下侧,用于采集上盘4的加速度,在计算承力载荷时,可将上盘4质量引起的惯性载荷计入其中,消除上盘4自身惯性载荷对载荷测量造成的影响。优选的,加速度传感器3量程大约等于30g。

46.所述上盘4,用于与车轮接触,为减小盘面磨损,表面涂有耐磨材料,振动过程中可减小对盘面的磨损。优选的,为满足多种尺寸型号轮胎试验,上盘直径大于等于600mm。

47.所述信号调理模块,主要负责输入输出信号的隔离转换传输,接收三个单体力传

感器2和加速度传感器3的电信号,经信号放大后传输给控制器,并将由控制器整合后的载荷信号传输给上位系统。

48.所述控制器,负责传感器信号的整合计算,通过相应的计算方法,对三个单体力传感器2采集的力信号和加速度传感器3采集的加速度信号进行计算分析,得到载荷测试系统上盘4所承受的实际载荷。

49.所述托盘组件将单体力传感器2和加速度传感器3采集的信号传输给信号调理模块,信号调理模块经信号放大后传输给控制器,由控制器进行载荷计算。

50.本发明四立柱作动器载荷测试方法,能够测量托盘承受的载荷力和上盘加速度,具体包括以下步骤:

51.步骤1、载荷测试系统安装。将载荷测试系统与四立柱作动器连接安装,传感器信号线连接。

52.步骤2、车辆置于四立柱台架上。根据试验车型的轮距、轴距等尺寸参数,调整四立柱台架尺寸,将车辆放置在四立柱台架上。

53.步骤3、振动加载,传感器信号采集。利用作动器对整车进行振动加载,采集各传感器信号,包括三个单体力传感器2采集的力载荷,加速度传感器3采集的加速度。

54.步骤4、控制器数据计算。对步骤3获取的传感器信号进行计算,计算上盘实际承受载荷力f采用如下公式:

55.f=f1+f2+f

3-m

·a56.其中,f1、f2、f3分别为三个单体力传感器2采集的载荷力值;m为载荷测试托盘组件中上盘4的质量;a为加速度传感器3采集的加速度值。

57.该测试方法中的加速度传感器3可以使用位移传感器替代,若用位移传感器替代,需测量测试托盘组件上盘4相对地面的位移量,则计算上盘4实际承受载荷力f的公式如下:

58.f=f1+f2+f

3-m

·

dl/dt

59.其中,l为位移传感器采集的上盘相对地面的位移量,t为时间量。

60.本发明四立柱作动器载荷测试方法去除了上盘4惯性力的影响。

61.实施例1

62.一种四立柱作动器载荷测试系统,配合四立柱作动器使用,包括与四立柱作动器连接的载荷测试托盘组件、信号调理模块和控制器。所述载荷测试托盘组件,由连接体1、单体力传感器2、加速度传感器3和上盘4组成。所述连接体1,布置于载荷测试托盘组件下部。所述单体力传感器2,固定于连接体1与上盘4之间,用于采集受到的压力,由三个单体力传感器2组合为传感器单元,共同承载托盘,测量受力。所述单体力传感器2测量范围需大于等于5kn。所述加速度传感器3,布置于上盘4的下侧,用于采集上盘4的加速度,加速度传感器3量程大约等于30g。所述上盘4用于与车轮接触,表面涂有耐磨材料,上盘4直径大于等于600mm。所述信号调理模块,主要负责输入输出信号的隔离转换传输,接收三个单体力传感器2和加速度传感器3的电信号,经信号放大后传输给控制器,并将由控制器整合后的载荷信号传输给上位系统。

63.所述控制器,负责传感器信号的整合计算,通过相应的计算方法,对三个单体力传感器2采集的力信号和加速度传感器3采集的加速度信号进行计算分析,得到载荷测试系统上盘4所承受的实际载荷。

64.所述托盘组件将单体力传感器2和加速度传感3器采集的信号传输给信号调理模块,信号调理模块经信号放大后传输给控制器,由控制器进行载荷计算。

65.如图3所示,由四立柱驱动车辆振动,载荷测试系统采集每个车轮的载荷受力,经计算输出。当车辆处于振动状态时,此时计算左前脚托盘受力。设单体力传感器1采集信号为f1,单体力传感器2采集信号为f2,单体力传感器3采集信号为f3,上盘4质量为m,振动状态的加速度传感器3采集加速度为a。则计算托盘受力载荷f为

66.f=f1+f2+f

3-m

·

a。

67.注意,上述仅为本发明的较佳实施例及所运用技术原理。本领域技术人员会理解,本发明不限于这里所述的特定实施例,对本领域技术人员来说能够进行各种明显的变化、重新调整和替代而不会脱离本发明的保护范围。因此,虽然通过以上实施例对本发明进行了较为详细的说明,但是本发明不仅仅限于以上实施例,在不脱离本发明构思的情况下,还可以包括更多其他等效实施例,而本发明的范围由所附的权利要求范围决定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1