一种核心机喷管喉道面积的实时监控方法及装置与流程

1.本技术属于航空发动机领域,特别涉及一种核心机喷管喉道面积的实时监控方法及装置。

背景技术:

2.核心机喷管一般采用无可调机构的固定工艺喷管,喷管设计过程中,气动面积按照设计点的参数进行喉道面积匹配和流路设计依据。作为后段排气装置,试验中调节不同喉道面积可以匹配发动机不同状态,输出特性曲线。在试验过程中,由于温度、载荷、变形和流量系数的影响,喷管喉道面积与理论状态产生偏移,气动面积难以计算,气动面积与流道几何面积之比不是恒值,采用流量系数乘以流道几何面积的经验估算方法误差较大。如果喷管面积未满足设计要求,会造成发动机主机偏离设计状态的判断和后续数据分析带来较大困难

3.本发明利用喷管试车相关数据,通过整机测试参数校验和反算喷管气动面积,可以在试车时实时监控喷管喉道面积变化情况,为发动机参数匹配提供参考依据。

4.目前现有核心机喷管无实时监控测试手段,核心机喷管根据材料高温时线膨胀系数、流量系数和喷管装配后的机械a8面积等已知参数,计算喷管理论a8面积,实际试车过程随不同压力和温度载荷的动态气动面积无法评估。喷管喉道面积与理论固定值发生偏离,导致核心机试车特性曲线偏离后,无喷管喉道面积在对应状态的修正值,为发动机后续性能分析带来困难。

技术实现要素:

5.本发明要解决的技术问题主要是核心机喷管工作过程a8的实时监控问题,方便总体匹配参数。针对目前缺少可靠的喷管实际工作中气动面积计算方法的现状,提出一种基于试车分析的气动面积计算方法,可以在后续部件气动方案迭代设计中作为气动面积的设计和评估,通过该方法检验喷管气动面积的设计合理性,建立不同工作条件下喷管气动面积的函数关系,指导后续性能设计,避免了繁杂的反复设计和校核过程。,本技术提供了一种核心机喷管喉道面积的实时监控方法,包括:

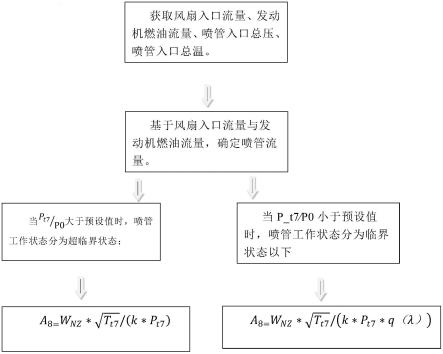

6.步骤s1:获取风扇入口流量、发动机燃油流量、喷管入口总压、喷管入口总温;

7.步骤s2:基于风扇入口流量与发动机燃油流量,确定喷管流量w

nz

;

8.步骤s3:基于喷管入口总压与喷管入口总温将喷管工作状态分为临界状态以下与超临界状态;

9.当p

t7

/p0大于预设值时,喷管工作状态分为超临界状态;

10.当p

t7

/p0小于预设值时,喷管工作状态分为临界状态以下;

11.其中:p

t7

—喷管入口总压;

12.步骤s4:计算核心机喷管喉道面积;

13.喷管工作状态为超临界状态时:

[0014][0015]

a8—喷管气动面积,t

t7

—喷管入口总温,p

t7

—喷管进口总压,k—等熵指数;

[0016]

喷管工作状态为临界状态以下:

[0017][0018]

q(λ)—气体动力学函数;

[0019][0020][0021]

pa—环境压力;γ—气体常数。

[0022]

优选的是,喷管入口总压通过多个安装喷管的压力测试耙测量得到,多个压力测试耙在喷管上等环面布置;喷管入口总温通过多个温度测试耙测量得到,多个温度测试耙在喷管上等环面布置。

[0023]

优选的是,将多个压力测试耙测量的数据取平均值作为喷管入口总压,将多个温度测试耙测量的数据取平均值作为喷管入口总温。

[0024]

优选的是,步骤s3所述预设值取值1.85。

[0025]

一种核心机喷管喉道面积的实时监控装置:

[0026]

检测模块:包括流量传感器,压力传感器,温度传感器,分别用于测量风扇入口流量、发动机燃油流量、喷管入口总压、喷管入口总温;

[0027]

判断模块:用于判断喷管的状态,所述超临界状态包括超临界状态与临界状态以下,其中

[0028]

当p

t7

/p0大于1.85时,喷管工作状态分为超临界状态;

[0029]

当p

t7

/p0小于1.85时,喷管工作状态分为临界状态以下p

t7

—喷管入口总压;

[0030]

其中:p

t7

—喷管入口总压,p0-环境压力;

[0031]

喷管流量计算模块:用于计算喷管喉道面积,具体计算公式为:

[0032]wnz

=w1+wf[0033]

w1-风扇入口流量;wf-发动机燃油流量;w

nz-喷管流量;

[0034]

喉道面积计算模块:

[0035]

喷管工作状态为超临界状态时:

[0036][0037]

a8—喷管气动面积,t

t7

—喷管入口总温,p

t7

—喷管进口总压,k—等熵指数;

[0038]

喷管工作状态为临界状态以下:

[0039][0040]

q(λ)—气体动力学函数;

[0041]

pa—环境压力;γ—气体常数。

[0042]

本技术的优点包括:针对目前缺少可靠的喷管实际工作中气动面积计算方法的现状,提出一种基于试车分析的气动面积计算方法,可以在后续部件气动方案迭代设计中作为气动面积的设计和评估,通过该方法检验喷管气动面积的设计合理性,建立不同工作条件下喷管气动面积的函数关系,指导后续性能设计,避免了繁杂的反复设计和校核过程。

[0043]

本发明所述的基于整机试车的喷管气动面积计算方法,可以在喉道无测试手段的限制条件下,得到喷管工作状态的a8面积变化曲线,为发动机性能分析提供数据支撑。

[0044]

采用本方法,可以在发动机试车过程监控喷管喉道面积变化曲线。传统方法需要通过仿真计算得到流动损失、再通过强度计算得到固体壁面变形,综合叠加得到某一状态下喷管的气动面积。较传统方法,本发明避免了繁杂的反复设计和迭代过程。

[0045]

本发明的气动喉道面积计算方法简单,也可扩展至其他类型喷管试车过程中气动面积的计算。

附图说明

[0046]

图1是本技术一优选实施方式核心机喷管喉道面积的实时监控方法流程图。

具体实施方式

[0047]

为使本技术实施的目的、技术方案和优点更加清楚,下面将结合本技术实施方式中的附图,对本技术实施方式中的技术方案进行更加详细的描述。在附图中,自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。所描述的实施方式是本技术一部分实施方式,而不是全部的实施方式。下面通过参考附图描述的实施方式是示例性的,旨在用于解释本技术,而不能理解为对本技术的限制。基于本技术中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本技术保护的范围。下面结合附图对本技术的实施方式进行详细说明。

[0048]

步骤s1:获取风扇入口流量、发动机燃油流量、喷管入口总压、喷管入口总温;

[0049]

步骤s2:基于风扇入口流量与发动机燃油流量,确定喷管流量w

nz

;

[0050]

步骤s3:基于喷管入口总压与喷管入口总温将喷管工作状态分为临界状态以下与超临界状态;

[0051]

当p

t7

/p0大于预设值时,喷管工作状态分为超临界状态;

[0052]

当p

t7

/p0小于预设值时,喷管工作状态分为临界状态以下;

[0053]

其中:p

t7

—喷管入口总压;

[0054]

步骤s4:核心机喷管喉道面积计算方法;

[0055]

喷管工作状态为超临界状态时:

[0056][0057]

a8—喷管气动面积,t

t7

—喷管入口总温,p

t7

—喷管进口总压,k—等熵指数;

[0058]

喷管工作状态为临界状态以下:

[0059][0060]

q(λ)—气体动力学函数;

[0061][0062][0063]

pa—环境压力;γ—气体常数。

[0064]

优选的是,喷管入口总压通过多个安装喷管的压力测试耙测量得到,多个压力测试耙在喷管上等环面布置;喷管入口总温通过多个温度测试耙测量得到,多个温度测试耙在喷管上等环面布置。

[0065]

优选的是,将多个压力测试耙测量的数据取平均值作为喷管入口总压,将多个温度测试耙测量的数据取平均值作为喷管入口总温,具体是:

[0066]

t

t7

=(t

t7,1

+t

t7,2

+t

t7,3

+

…

+t

t7,i

)/i

[0067]

p

t7

=(p

t7,j

+p

t7,j

+p

t7,j

+

…

+p

t7,j

)/j

[0068]

i-是温度测试耙个数,j-压力测试耙的个数。

[0069]

优选的是,步骤s3所述预设值取值1.85。

[0070]

一种核心机喷管喉道面积的实时监控装置:

[0071]

检测模块:包括流量传感器,压力传感器,温度传感器,分别用于测量风扇入口流量、发动机燃油流量、喷管入口总压、喷管入口总温;

[0072]

判断模块:用于判断喷管的状态,所述超临界状态包括超临界状态与临界状态以下,其中

[0073]

当p

t7

/p0大于1.85时,喷管工作状态分为超临界状态;

[0074]

当p

t7

/p0小于1.85时,喷管工作状态分为临界状态以下p

t7

—喷管入口总压;

[0075]

其中:p

t7

—喷管入口总压;

[0076]

计算模块:用于计算喷管喉道面积,具体计算公式为:

[0077]wnz

=w1+wf[0078]

w1-风扇入口流量;wf-发动机燃油流量;w

nz-喷管流量;

[0079]

喷管工作状态为超临界状态时:

[0080][0081]

a8—喷管气动面积,t

t7

—喷管入口总温,p

t7

—喷管进口总压,k—等熵指数;

[0082]

喷管工作状态为临界状态以下:

[0083][0084]

q(λ)—气体动力学函数;

[0085]

pa—环境压力;γ—气体常数。

[0086]

本方法通过测试发动机参数p

t7

、t

t7

和wnz(w1+wf),wnz为试车中易测试的流量。由于前段发动机来流流量和燃油流量最终都通过喷管的喉道,因此根据喷管实时流通能力和p

t7

、t

t7

,反算气动a8面积。通过本方法的实施,较传统通过流量系数计算喷管气动面积的方法准确率高,满足发动机性能评估需求。该方法得到的气动面积包含了喷管流动损失、高温高压导致的部件变形等实际工况带来的误差偏离,是发动机性能评估的重要工具。

[0087]

以上所述,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1