一种测量导体微波表面电阻的装置及方法

1.本发明属于电子学领域,具体涉及一种测量导体微波表面电阻的装置及方法。

背景技术:

2.无源器件是微波器件的重要组成部分,导体的微波表面电阻反映导体的损耗,进而影响着无源器件的性能。对于由金属掺杂构成的合金,由于掺杂成分和浓度的不同,其不同标号合金的微波表面电阻也大不相同;对于超导体而言,微波表面电阻是表征其质量好坏的一个重要指标。获得导体材料准确的微波表面电阻,无论对常规合金材料还是超导材料都非常重要。

3.国内外目前普遍采用谐振法对常规导体的微波表面电阻进行测量,多采用空腔谐振器法,如图1所示,该方法的谐振器由金属腔壁和两块密封金属板构成,通过测量所构成的谐振器的品质因数,进行相应的公式推导,便可获得导体的微波表面电阻值。但空腔谐振器法是以待测导体为材料进行腔体设计的,会受限制于待测导体的材料特性,所需待测导体材料尺寸较大,同时谐振器的加工周期较长,会造成待测导体材料和时间的浪费。对于如单晶的超导材料等特殊材料,无法弯曲构成谐振腔,因此测量范围有限。通常使用工作于te

0mn

模式的介质谐振器对超导材料的微波表面电阻进行测试,但其工作模式电磁场分布较为松散,品质因数不高,测试灵敏度较低。

技术实现要素:

4.针对上述现有技术中存在的问题,本发明提供了一种测量导体微波表面电阻的装置及方法,具有高测试灵敏度,同时对待测导体材料不做限制。

5.为了实现上述目的,本发明提供如下技术方案:

6.一种测量导体微波表面电阻的装置,其特征在于,包括测试座、校准组件、密封腔和支撑板;

7.所述测试座包括底端面开放的测试腔体、介质柱、输入耦合结构、输出耦合结构和介质支撑装置,输入耦合结构和输出耦合结构对称分布于测试腔体两侧,介质柱位于测试腔体内部,并通过介质支撑装置与测试腔体固定,介质柱的底端面与测试腔体的底端面处于同一平面;

8.待测导体样品放置于介质柱和测试腔体的底端面,并通过可拆卸的支撑板紧固待测导体样品;待测导体样品与测试座构成工作模式为回音壁模式(wgm)的介质谐振器;

9.所述校准组件可拆卸地设置于介质柱和测试腔体的底端面;

10.所述密封腔可拆卸地设置于测试腔体的底端面外延,以罩住校准组件,或支撑板及待测导体样品。

11.进一步地,所述校准组件包括校准座和校准板,校准板采用微波表面电阻已知的金属材料,校准座与测试座的结构相同,并关于介质柱的底端面对称。

12.进一步地,所述测试座与介质柱、介质支撑装置同中心轴。

13.进一步地,所述测试腔体采用硬金属材料;介质柱采用低损耗、高介电常数的高q值材料,包括金红石、蓝宝石、氧化铍陶瓷等;介质支撑装置采用低损耗的高介电常数材料,包括尼龙、聚四氟乙烯、聚乙烯泡沫等。

14.进一步地,所述装置实现对薄膜状或块体状的待测导体样品的微波表面电阻测量。

15.进一步地,待测导体样品的尺寸大于测试腔体的底端面开放区域尺寸。

16.进一步地,所述输入耦合装置和输出耦合装置均为耦合孔转同轴结构。

17.进一步地,待测导体样品与测试座构成的介质谐振器在不同频率下的品质因数q

0i

与待测导体样品微波表面电阻r

si

的关系式为:

18.q

0i-1

=ai+b

irsi

,i=1,2,

…

,n

19.其中,ai和bi均为常数,由测量方法确定;由于回音壁模式he

abc

在b和c相同时,不同a对应模式的频率间隔几近相同,因此i表示在不同频率下的测试结果。

20.进一步地,对工作在回音壁模式下的介质谐振器,利用其边界条件,通过对麦克斯韦方程分析,计算得到介质谐振器的谐振频率和物理尺寸。

21.本发明还提出了上述装置实现测量导体微波表面电阻的方法,其特征在于,包括以下步骤:

22.步骤1:将校准板与测试座进行固定,并使用密封腔密封固定,将所得测试装置保持在待测导体样品的工作温度,测得在不同频率下的品质因数q

1i

;

23.步骤2:将校准座与测试座进行固定,并使用密封腔密封固定,将所得测试装置保持在待测导体样品的工作温度,测得在不同频率下的品质因数q

2i

;

24.步骤3:将待测导体样品装配在测试座上,并采用支撑板固定,使用密封腔密封固定,将所得测试装置保持在待测导体样品的工作温度,测得在不同频率下的品质因数q

0i

;

25.步骤4:根据公式

[0026][0027]

计算得到待测导体样品的微波表面电阻r

si

;其中,r

s1i

为不同频率下校准板的微波表面电阻。

[0028]

与现有技术相比,本发明的有益效果如下:

[0029]

1、本发明提出了一种测量导体微波表面电阻的装置及方法,采用回音壁模式作为介质谐振器的工作模式,在此工作模式下介质谐振器的无载品质因数很高,且电磁场被束缚在介质柱周围,造成的腔壁损耗小,进而提升测试装置的灵敏度,同时对待测导体材料不做限制,适用于超导材料和普通导体材料;

[0030]

2、优选地,对于b和c相同的回音壁模式he

abc

,由于不同a对应模式的频率间隔几近相同,因此本装置可以实现一腔多模,测量在多个谐振模式频率下的导体微波表面电阻值。

附图说明

[0031]

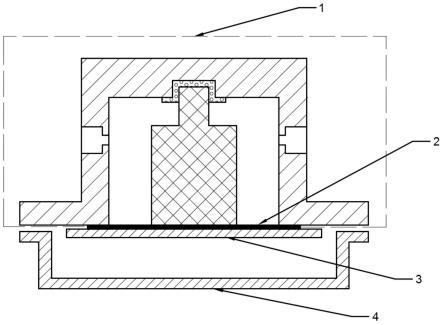

图1为传统空腔谐振器法中谐振器的剖面构造图;

[0032]

图2为本发明实施例1提出的测量导体微波表面电阻的装置中测试座的剖面构造图;

[0033]

图3为本发明实施例1提出的测量导体微波表面电阻的装置加载待测导体样品后的剖面构造图;

[0034]

图4为本发明实施例1提出的测量导体微波表面电阻的装置加载校准板后的剖面构造图;

[0035]

图5为本发明实施例1提出的测量导体微波表面电阻的装置加载校准座后的剖面构造图;

[0036]

图6为介质谐振器工作在回音壁模式下的频率曲线;

[0037]

图7为本发明实施例1提出的测量导体微波表面电阻的装置工作在回音壁模式下待测导体样品的表面电流示意图;

[0038]

附图中各标记说明如下:

[0039]

1—测试座;2—待测导体样品;3—支撑板;4—密封腔;5—测试腔体;6—谐振腔;7—输入耦合结构;8—输出耦合结构;9—介质支撑装置;10—介质柱;11—校准板;12—校准座。

具体实施方式

[0040]

为使本发明的目的、技术方案和优点更加清楚明白,下面结合实施例和附图,对本发明作进一步的详细说明,本发明的示意性实施方式及其说明仅用于解释本发明,并不作为对本发明的限定。

[0041]

实施例1

[0042]

本实施例提出了一种测量导体微波表面电阻的装置,包括测试座1、校准组件、密封腔4和支撑板3。所述测试座1的结构如图2所示,包括底端面开放的测试腔体5、介质柱10、输入耦合结构7、输出耦合结构8和介质支撑装置9。

[0043]

所述输入耦合结构7和输出耦合结构8对称分布于测试腔体两侧腔壁上,均为耦合孔转同轴结构,能够有效地避免发生直接耦合,具有较高的测试精度。

[0044]

所述介质柱10位于测试腔体5内部,并通过介质支撑装置9与测试腔体5固定,介质柱10的底端面与测试腔体5的底端面处于同一平面,并且测试座1与介质柱10、介质支撑装置9同中心轴。

[0045]

待测导体样品2放置于介质柱10和测试腔体5的底端面,尺寸大于测试腔体5的底端面开放区域尺寸,并通过可拆卸的支撑板3紧固待测导体样品2。待测导体样品2与测试座1构成工作模式为回音壁模式的介质谐振器,中空区域为谐振腔6,此时测量导体微波表面电阻的装置加载待测导体样品2后的剖面构造如图3所示。

[0046]

所述校准组件可拆卸地设置于介质柱10和测试腔体5的底端面,包括校准座12和校准板11。校准板11采用微波表面电阻已知的金属材料,测量导体微波表面电阻的装置加载校准板11后的剖面构造如图4所示。校准座12与测试座1的结构相同,并关于介质柱10的底端面对称,测量导体微波表面电阻的装置加载校准座12后的剖面构造如图5所示,此时微波表面电阻为0。

[0047]

所述密封腔4可拆卸地设置于测试腔体5的底端面外延,以罩住校准组件,或支撑板3及待测导体样品2。

[0048]

其中,所述测试腔体5采用黄铜镀银,其直径约为42mm,高度为21mm;介质柱10采用

低损耗、高介电常数的高q值材料,具体为蓝宝石,直径约为35mm,高度为18mm;介质支撑装置9采用低损耗的高介电常数材料,具体为聚四氟乙烯。

[0049]

本实施例提出的装置可实现对薄膜状或块体状的待测导体样品2的微波表面电阻测量,所述待测导体样品2不限于超导材料或普通导体材料。

[0050]

本实施例中待测导体样品2与测试座1构成的介质谐振器在不同频率下的品质因数q

0i

与待测导体样品微波表面电阻r

si

的关系式为:

[0051]q0i-1

=ai+b

irsi

,i=1,2,

…

,n

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

[0052]

其中,ai和bi均为常数,由测量方法确定;由于回音壁模式he

abc

在b和c相同时,不同a对应模式的频率间隔几近相同,因此i表示在不同频率下的测试结果。

[0053]

本实施例还提出了上述装置实现测量导体微波表面电阻的方法,其特征在于,包括以下步骤:

[0054]

步骤1:将校准板11与测试座1进行固定,并使用密封腔4密封固定,将所得测试装置保持在待测导体样品2的工作温度,测得在不同频率下的品质因数q

1i

;

[0055]

步骤2:将校准座12与测试座1进行固定,并使用密封腔4密封固定,将所得测试装置保持在待测导体样品2的工作温度,测得在不同频率下的品质因数q

2i

;

[0056]

步骤3:将待测导体样品2装配在测试座1上,并采用支撑板3固定,使用密封腔4密封固定,将所得测试装置保持在待测导体样品2的工作温度,测得在不同频率下的品质因数q

0i

;

[0057]

步骤4:将步骤1和2所得品质因数q

1i

和品质因数q

2i

分别带入公式(1)中,得到ai=1/q

2i

、bi=1/q

1i-ai/r

s1i

,进而得到在不同频率下待测导体样品的微波表面电阻r

si

为:

[0058][0059]

其中,r

s1i

为不同频率下校准板的微波表面电阻。

[0060]

对于工作在回音壁模式下介质谐振器,其频率曲线如图6所示,其中横轴坐标为测试频率,纵坐标为插入损耗s

21

,对于he

1210

、he

1310

、he

1410

;he

m1210

、he

m1310

、he

m1410

,当he

abc

、he

mabc

中的下标a不同时,相等a间隔所对应的不同模式频率间隔几近相同。因此,本实施例中待测导体样品2与测试座1构成工作模式为回音壁模式(wgm)的介质谐振器,可以测量在不同工作模式下的导体表面电阻,获得介质谐振器的频谱特性曲线。

[0061]

采用本实施例所述装置及方法,在10ghz左右的谐振频率f0、77k的工作温度下,分别测得加载校准座12后、加载校准板11后以及加载待测导体样品2后所构成的介质谐振器的品质因数,结果见表格1;其中,加载校准座12构成的介质谐振器的品质因数为4.715

×

106;加载微波表面电阻标称值为13.7mω的校准板11构成的介质谐振器的品质因数为42882;加载微波表面电阻rs标称值分别为0.250mω、0.300mω、0.350mω的待测导体样品2(超导薄膜)构成的介质谐振器的品质因数分别为1.576

×

106、1.395

×

106、1.244

×

106,同时根据本实施例所述装置的仿真结果,可以发现待测导体样品2(超导薄膜)的微波表面电阻计算值与标称值的相对偏差很小,仅在1%左右,表明本实施例所述装置的测试精度很高。

[0062]

表格1本实施例所述装置工作在回音壁模式下的数据表

[0063][0064]

与中国专利cn 93115387.5中记载的超导薄膜测试装置及方法中的实施例相比,采用所引专利中记载的方法测试时,各测量结果见表格2,当加载校准座时,所引专利测量装置的q值为2.80

×

105,本实施例所述测量装置的q值为4.715

×

106,是所引专利测量装置的近16倍;当加载0.25mω的超导薄膜时,所引专利测量装置的q值为2.63

×

105,本实施例所述测量装置的q值是其近6倍。当超导薄膜的微波表面电阻的步进值为0.05mω时,所引专利测量装置的q值变化为3

×

103,而本实施例所述测量装置的q值变化在1.5

×

10

5-1.8

×

105之间,表明本发明提出的装置及方法的测试灵敏度极高。

[0065]

表格2专利cn 93115387.5中记载的装置工作在te

011

模式下的数据表

[0066][0067]

本实施例提出的测量导体微波表面电阻的装置工作在回音壁模式下待测导体样品的表面电流示意图如图7所示,可以考察待测导体样品2微波表面电阻在图示电流作用下的影响。

[0068]

需要说明的是,本发明及附图给出了本测试方法较佳的实施例,目的是为了帮助读者更好地理解本发明,本发明可以有各种更改和变化。凡在本技术的精神和原理之内所作的任何修改、替换、改进等,均应包含在本技术的权利要求范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1