斯特林发动机气缸压力检测系统及其检测方法

1.本发明涉及发动机技术领域,尤其是涉及一种斯特林发动机气缸压力检测系统及其检测方法。

背景技术:

2.斯特林发动机是一种典型的外燃机,具有燃烧平缓、燃料适应性广和低振动噪声等特点。由于燃料在斯特林发动机气缸外的燃烧室内连续燃烧,活塞的作用载荷接近正弦波,从而避免了爆震和间歇燃烧,在低振动噪声方面的品质优势明显,从上世纪八十年代开始,斯特林发动机陆续在军事和民用领域得到应用,如水下动力、垃圾填埋发电和热电联供等。

3.为方便对气缸发动机缸内的燃烧过程、气体与缸壁传热过程以及进排气过程的研究,传统内燃机(如柴油机)气缸压力一般通过p-φ示功图(p为气缸工质压力,φ为曲轴转角)进行反映,p-φ示功图反映了其输出机械功的热力转换过程。通过气缸压力可以研究它既是计算发动机性能参数(如指示功率、爆发压力及压缩压力等)和缸内温度等的重要依据,也是发动机放热规律分析和燃烧过程仿真计算模型的评价参数,利用气缸压力信号还可实现发动机工作状态的监测诊断。一般地,气缸工质压力p通过安装于气缸上的压力传感器进行测量,而曲轴转角φ通过与之直接相连的飞轮齿圈进行测量。

4.同时,上止点为曲轴运行位置的相对基准,发动机气缸压力的测试中,需要对p-φ示功图的上止点相位进行找准,上止点找准方法有静态上止点定位法和纯压缩线法。静态上止点定位法操作简单,但由于发动机运行时受缸内气体压力和往复惯性力作用,传动机构易产生受力变形,使发动机运行时的上止点位置与静态测量时的位置存在一定的差异,静态上止点定位法忽略了传动机构的变形,其测量精度还受导磁劈尖和传感器安装精度的影响。纯压缩线法是指对发动机的某一气缸停止喷射燃油,同步测量纯压缩的气缸压力和飞轮端的上止点脉冲信号和曲轴转角信号,得到气缸压力的峰值对应的曲柄转角位置与上止点脉冲信号之间的差值,后续气缸压力测量时对上止点脉冲信号进行修正。纯压缩线法考虑了载荷和传感器安装带来的测量误差等因素影响,其测量精度较高。

5.但由于斯特林发动机属闭式循环的发动机,其结构与传统内燃机不同,发动机的内部设置有若干气缸,气缸内设置有活塞,活塞通过连杆与曲轴相连,各气缸之间均设置有冷却器,活塞将气缸的上下两侧分隔形成热腔和冷腔,活塞在热腔和冷腔内的工质压差作用下进行往复运动,进而带动曲轴转动,由于各气缸的热腔通过冷却器与相邻气缸的冷腔连通,使得各气缸之间依序连通,使其无法像传统内燃机(如柴油发动机)一样通过使发动机的某一气缸停止向缸内喷射燃油方式进行纯压缩线测试找准其上止点的相位。同时,斯特林发动机的曲轴设置于曲轴箱内,发动机的输出轴与曲轴平行设置,飞轮安装于输出轴的端部,曲轴上固定有主动齿轮,输出轴上固定有与主动齿轮啮合的从动齿轮,曲轴通过主动齿轮和从动齿轮驱动输出轴转动,但由于主轴齿轮和从动齿轮的大小并不相等,因此,无法直接通过测量飞轮的转角而对曲轴转角进行测量,以致难以得出斯特林发动机以上止点

为基准时,气缸压力与曲轴转角之间的关系,对斯特林发动机的性能分析和动力学特性的分析造成不便。

技术实现要素:

6.本发明的目的在于克服上述技术不足,提出一种斯特林发动机气缸压力检测系统及其检测方法,解决现有技术中难以得出斯特林发动机以上止点为基准时,气缸压力与曲轴转角之间的关系,对斯特林发动机的性能分析和动力学特性的分析造成不便技术问题。

7.为达到上述技术目的,本发明的技术方案提供一种斯特林发动机气缸压力检测系统,包括斯特林发动机,还包括工质压力检测单元和曲轴转角测量单元,所述斯特林发动机的各气缸之间设置有连接件,所述连接件的一端与各所述气缸的热腔连通,所述连接件的另一端与相邻气缸的冷腔连通,所述连接件为具有连通状态的封堵件或具有连通状态的连通件,所述连接件为封堵件时,各所述气缸的热腔与相邻气缸的冷腔断开,所述连接件为连通件时,各所述气缸的热腔与相邻气缸的冷腔连通;所述工质压力检测单元固定于所述斯特林发动机的被测气缸上,用于对各所述被测气缸的热腔内的工质压力进行测量;所述曲轴转角测量单元固定于所述斯特林发动机上,用于对所述被测气缸对应的曲轴的转角进行测量。

8.可选地,所述曲轴转角测量单元包括转动盘和转角传感器,所述转动盘安装于被测气缸对应的所述曲轴的端部,所述转角传感器固定于所述斯特林发动机的曲轴箱的端盖上并位于所述转动盘的一侧,所述转角传感器用于对所述转动盘的转动进行感应,并产生所述转动盘转动时的转角信号。

9.可选地,所述转角传感器为光电编码器,所述光电编码器固定于所述曲轴箱的端盖上并位于所述转动盘的一侧,所述转动盘靠近所述光电编码器的一侧固定有转动杆,所述转动杆与所述光电编码器的转子连接,所述转动杆转动时可带动所述光电编码器的转子转动。

10.可选地,所述曲轴转角测量单元还包括静态上止点找准组件,所述静态上止点找准组件包括接近传感器和感应块,所述感应块固定于所述转动盘上,所述接近传感器安装于所述曲轴箱的端盖上并位于所述感应块的转动路径的一侧,所述接近传感器用于对所述感应块进行感应,所述感应块转动至所述接近传感器的一侧时,所述被测气缸的活塞处于该被测气缸活塞的静态上止点处。

11.可选地,所述曲轴的表面设置有第一定位模块,所述转动盘上设置有可随所述转动盘转动而绕所述第一定位模块进行转动的第二定位模块,所述第一定位模块与所述第二定位模块对接时,所述感应块的相位与所述被测气缸的活塞的相位相同,所述曲轴箱的端盖上与所述曲轴端部相对的部位为所述曲轴箱的端盖的中心部位,所述曲轴箱的端盖中心部位与所述接近传感器的连线方向与所述被测气缸的活塞朝活塞上止点运动时的方向相同。

12.可选地,所述转动盘包括平衡盘和调节盘,所述平衡盘的一侧固定于所述曲轴的端部,所述调节盘固定于所述平衡盘的另一侧,所述平衡盘的圆周方向上设置有用于平衡所述转动盘转动的平衡缺口。

13.可选地,所述平衡盘与所述调节盘可拆卸连接,所述调节盘的表面设置有第一相位定位孔,所述平衡盘的圆周方向上设置有若干间隔设置的第二相位定位孔,各所述第二相位定位孔分别与各所述气缸的活塞的相位对应,所述第一相位定位孔与所述被测气缸的活塞对应的所述第二相位定位孔对接时,所述感应块的相位与所述被测气缸的活塞的相位相同。

14.可选地,所述调节盘靠近所述平衡盘的一面固定有定位凸起,所述平衡盘靠近所述调节盘的一面设置有与所述定位凸起适配的定位凹槽,所述定位凸起转动连接于所述定位凹槽内。

15.与现有技术相比,本发明提供的斯特林发动机气缸压力检测系统有益效果包括:通过在斯特林发动机上设置曲轴转角测量单元,在斯特林发动机的被测气缸上固定工质压力检测单元,同时在发动机的各气缸之间设置连接件,连接件为具有连通状态的封堵件或具有连通状态的连通件;在检测斯特林发动机被测气缸的压力时,首先将连接件切换至封堵状态,使工质压力检测单元对被测气缸处于封堵状态下的热腔压力进行测量,同时,曲轴转角测量单元对被测气缸对应的曲轴的转角进行测量,进而可以得出被测气缸的热腔压力处于最大值时被测气缸对应的曲轴的相位值,该曲轴相位值即为被测气缸活塞动态上止点的曲轴相位值;再将连接件切换至连通状态,使斯特林发动机的各气缸在正常状态下运行,使工质压力检测单元对被测气缸正常状态下的热腔压力进行测量,曲轴转角测量单元对被测气缸对应的曲轴的转角进行测量,得出被测气缸的热腔压力与曲轴的转角的示功图,进而得出以被测气缸活塞动态上止点的相位为基准的热腔压力与曲轴的转角之间的关系,最终实现对斯特林发动机气缸压力的检测,为斯特林发动机的性能分析和动力学特性的分析提供方便。

16.为达到上述技术目的,本发明的技术方案提供一种斯特林发动机气缸压力检测方法,通过所述的斯特林发动机气缸压力检测系统执行,包括以下步骤:s100:将所述连接件切换为封堵件,使所述斯特林发动机的各气缸在封堵状态下运行;s200:通过所述压力检测单元获取所述被测气缸内热腔的压力,并通过所述曲轴转角测量单元获取所述被测气缸对应的所述曲轴的转角,以得到所述被测气缸最大热腔压力所对应的动态上止点的曲轴相位值;s300:将所述连接件切换为连通件,使所述斯特林发动机的各气缸在正常状态下运行;s400:通过所述压力检测单元获取所述被测气缸内热腔的压力,并通过所述曲轴转角测量单元获取所述被测气缸对应的所述曲轴的转角,以得到所述被测气缸正常工作时所述曲轴的各相位所对应的所述被测气缸的热腔压力值;s500:以动态上止点的曲轴相位值为基点,得到所述被测气缸的热腔压力与曲轴转角关系的示功图。

17.可选地,在所述步骤s400中,所述转动盘转动时,所述接近传感器对感应块进行感应,以得到被测气缸正常工作时各所述气缸的最大压力所对应的曲轴相位值。

18.与现有技术相比,本发明提供的斯特林发动机气缸压力检测方法有益效果包括:该气缸压力检测方法通过工质压力检测单元对被测气缸处于封堵状态下的热腔压力进行

测量,以及曲轴转角测量单元对被测气缸对应的曲轴的转角进行测量,进而可以得出被测气缸活塞动态上止点的曲轴相位值;通过工质压力检测单元对被测气缸处于正常工作状态下的热腔压力进行测量,以及曲轴转角测量单元对被测气缸对应的曲轴的转角进行测量,得出被测气缸的热腔压力与曲轴的转角的示功图,进而得出以被测气缸活塞动态上止点的相位为基准的热腔压力与曲轴的转角之间的关系,最终实现对斯特林发动机气缸压力的检测,为斯特林发动机的性能分析和动力学特性的分析提供方便。

附图说明

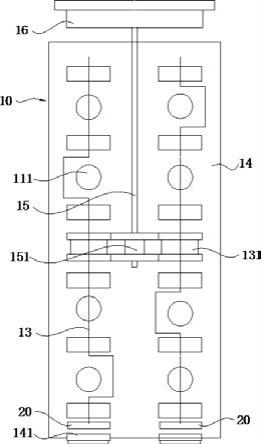

19.图1为本发明实施例1提供的斯特林发动机气缸压力检测系统的结构示意图。

20.图2为本发明实施例1提供的斯特林发动机气缸压力检测系统的工质循环单元的结构示意图。

21.图3为本发明实施例1提供的斯特林发动机气缸压力检测系统的曲轴转角测量单元的结构示意图。

22.图4为本发明实施例1提供的斯特林发动机气缸压力检测系统的曲轴转角测量单元的爆炸图。

23.图5为本发明实施例1提供的斯特林发动机气缸压力检测系统的曲轴转角测量单元的装配状态下的结构示意图。

24.图6为本发明实施例1提供的斯特林发动机气缸压力检测系统的曲轴转角测量单元的装配状态下的侧视图。

25.图7为图6中a-a线的剖切视图。

26.图8为本发明实施例1提供的以静态上止点和动态上止点为基准的p-φ示功图。

27.图9为本发明实施例2提供的斯特林发动机气缸压力检测方法的流程图。

28.其中,图中各附图标记:10—斯特林发动机

ꢀꢀꢀꢀ

11—气缸

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12—连接件13—曲轴

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

14—曲轴箱

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

15—输出轴16—飞轮

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20—曲轴转角测量单元 21—转动盘22—静态上止点找准组件

ꢀꢀꢀ

111—活塞

ꢀꢀꢀꢀꢀꢀ

112—热腔113—冷腔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

114—连杆

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

131—主动齿轮132—第一定位模块

ꢀꢀꢀ

141—端盖

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

151—从动齿轮211—平衡盘

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

212—调节盘

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

213—第二定位模块221—接近传感器

ꢀꢀꢀꢀꢀ

222—感应块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2111—平衡缺口2112—第二相位定位孔 2113—定位凹槽

ꢀꢀꢀꢀꢀꢀ

2121—转动杆2122—第一相位定位孔 2123—定位凸起。

具体实施方式

29.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

30.本发明提供了一种斯特林发动机气缸压力检测系统及其检测方法。

31.实施例1:本发明的实施例1提供了一种斯特林发动机气缸压力检测系统,如图1~2所示,包括斯特林发动机10、工质压力检测单元(图中未标识)和曲轴转角测量单元20,斯特林发动机10的各气缸11之间设置有连接件12,连接件12的一端与各气缸11的热腔112连通,连接件12的另一端与相邻气缸11的冷腔113连通,连接件12为具有连通状态的连通件或具有封堵状态的封堵件,连接件12为连通件时,各气缸11的热腔112与相邻气缸11的冷腔113连通,连接件12为封堵件时,各气缸11的热腔112与相邻气缸11的冷腔113断开;工质压力检测单元固定于被测气缸上,用于对各被测气缸的热腔112内的工质压力进行测量;曲轴转角测量单元20固定于斯特林发动机10上,用于对被测气缸对应的曲轴13的转角进行测量。

32.本实施例中,如图1~2所示,斯特林发动机10的内部设置有两个工作单元,每个工作单元四个气缸11,气缸11内设置有活塞111,活塞111通过连杆114与曲轴13相连,活塞111将气缸11的上下两侧分隔形成热腔112和冷腔113,活塞111可在气缸11内进行往复运动,进而带动曲轴13转动,斯特林发动机10的曲轴13设置于曲轴箱14内,发动机的输出轴15与曲轴13平行设置,飞轮16安装于输出轴15的端部,曲轴13上固定有主动齿轮131,输出轴15上固定有于主动齿轮131啮合的从动齿轮151,曲轴13通过主动齿轮131和从动齿轮151驱动输出轴15转动,进而带动飞轮16转动。

33.具体地,通过在斯特林发动机10上设置曲轴转角测量单元20,在斯特林发动机10的被测气缸上固定工质压力检测单元,同时在发动机的各气缸11之间设置具有连通状态和封堵状态的连接件12;在检测斯特林发动机10被测气缸的压力时,首先将连接件12切换至封堵状态,通过电机倒拖斯特林发动机10,使斯特林发动机10的各气缸11在封堵状态下运行,工质压力检测单元对被测气缸处于封堵状态下的热腔112压力p进行测量,同时,曲轴转角测量单元20对被测气缸对应的曲轴13转角φ进行测量,得出被测气缸的封堵状态下热腔112压力与曲轴13转角φ关系的纯压缩线,并在该纯压缩线上可反应被测气缸热腔112最大压力下曲轴13所对应的转角,该曲轴13相位值即为被测气缸活塞111动态上止点的曲轴相位值;再将连接件12切换至连通状态,使斯特林发动机10的各气缸11在正常状态下运行,使工质压力检测单元对被测气缸正常状态下的热腔112压力p进行测量,曲轴转角测量单元20对被测气缸对应的曲轴13转角φ进行测量,得出被测气缸的热腔112压力p与曲轴13转角φ的p-φ示功图,进而得出以被测气缸活塞111动态上止点的相位为基准的热腔112压力p与曲轴13的转角φ之间的关系,最终实现对斯特林发动机10气缸11压力的检测,为斯特林发动机10的性能分析和动力学特性的分析提供方便。

34.本实施例中,连接件12为封堵件或斯特林发动机10的冷却器,切换连接件12状态时,仅需对封堵器和冷却器进行切换安装即可,其中,封堵器的内部设置有由分隔板进行分隔的两个分隔腔,安装封堵器时,其中一个分隔腔与各气缸11的热腔112连通,另一个分隔腔与相邻的气缸11的冷腔113连通,两个相邻气缸11的热腔112和冷腔113通过分隔板进行分隔,最终实现对两个相邻气缸11的热腔112和冷腔113的封堵;冷却器为斯特林发动机10原有冷却器,各气缸11之间安装冷却器时,实现两个相邻气缸11的热腔112和冷腔113的连通。

35.本实施例中,各气缸11的热腔112与斯特林发动机10的燃烧室连接,各气缸11和各连接件12组成斯特林发动机10的工质循环单元;以四缸斯特林发动机10为例,当连接件12

为封堵器时,工质循环单元处于封堵状态,四个封堵器将工质循环单元分隔并形成四个密闭的热腔112和四个密闭的冷腔113,四个热腔112和四个冷腔113的最大压力至相同,由于封堵状态下的工质循环单元无法调节热腔112的压力,只能依靠活塞111环的泵气作用进行平衡,这有可能造成压比高和剧烈振动的问题,因此,应在斯特林发动机10低工况(最高工质压力不超过5mpa,转速不超过1000r/min)纯压缩线检测。同时,由于缸套水腔无冷却水冷却,活塞111环工作的工作条件较为恶劣,保证单次测试的时间应在3min之内。冷腔113可通过冷却水冷却,以保证冷腔113工质的温度较低。若热腔112温度较高,则用风机冷却。

36.工质循环单元达到预设的稳定状态后,通过电机倒拖斯特林发动机10,记录并保存数据(应保证发动机运转时间在3min内),得到斯特林发动机10纯压缩线。

37.本实施例中,工质压力检测单元为压力传感器。

38.可以理解的,曲柄转角测量单元可以通过测量飞轮16的转角,再根据曲轴13上的主动齿轮131和输出轴15的从动齿轮151的传动比,计算得出曲轴13的转角。或者通过直接对曲轴13的转角进行测量。

39.可选地,如图3~7所示,曲轴转角测量单元20包括转动盘21和转角传感器(图中未标识),转动盘21安装于被测气缸对应的曲轴13的端部,转角传感器固定于斯特林发动机10的曲轴箱14的端盖141上并位于转动盘21的一侧,转角传感器用于对转动盘21的转动进行感应,并产生转动盘21转动时的转角信号。具体地,通过在曲轴13的端部设置转动盘21,并在曲轴箱14的端盖141上设置用于测量转动盘21转角的转角传感器,可实现对被测杆体对应的曲轴13转角的精确测量。

40.本实施例中,转角传感器可以为霍尔传感器,通过在转动盘21的周侧设置若干均匀间隔的凸齿,霍尔传感器位于凸齿的一侧,霍尔传感器通过对各凸齿的感应进而得出转动盘21的转角。转角传感器还可为光电编码器,通过转盘转动时带动光电编码器内部的转子转动,进而得出转动盘21的转角。

41.可选地,如图3~7所示,转角传感器为光电编码器,光电编码器固定于曲轴箱14的端盖141上并位于转动盘21的一侧,转动盘21靠近光电编码器的一侧固定有转动杆2121,转动杆2121与光电编码器的转子连接,转动杆2121转动时可带动光电编码器的转子转动。

42.具体地,转动盘21转动时,带动转动杆2121转动,转动杆2121转动时带动光电编码器的转子转动,光电编码器的转子转动时,将向信号采集系统发送转动杆2121转动一周时,光电编码器所产生的方波信号数量,设转动杆2121转动一周时光电编码器所产生的方波信号数量为n,则转动杆2121每转动360/n度(以字母a进行表示)时,光电编码器将产生一个方波信号,对该n个方波信号以自然数1、2、3、...、n进行排序,通过被测气缸的封堵状态下热腔112压力与曲轴13转角关系的纯压缩线得出封堵状态下热腔112压力的最大值,并通过纯压缩线得出最大热腔112压力对应的方波信号的序列号,将该序列号乘以a即为曲轴13被测气缸动态上止点所对应的曲轴13相位α,再以被测气缸11动态上止点所对应的曲轴13相位α为基点制出图8所示的被测气缸的热腔112压力p与曲轴13转角φ的p-φ示功图,以方便对斯特林发动机10的性能分析和动力学特性的分析。

43.可选地,如图3~7所示,曲轴转角测量单元20还包括静态上止点找准组件22,静态上止点找准组件22包括接近传感器221和感应块222,感应块222固定于转动盘21上,接近传感器221安装于曲轴箱14的端盖141上并位于感应块222的转动路径的一侧,接近传感器221

用于对感应块222进行感应,感应块222转动至接近传感器221的一侧时,被测气缸的活塞111处于该被测气缸活塞111的静态上止点处。

44.具体地,当接近传感器221感应到感应块222转动至接近传感器221的一侧时,接近传感器221将产生感应信号,再查找出接近传感器221产生的方波信号所对应的曲轴13转角的序列号,将该序列号乘以a即为被测气缸静态上止点所对应的曲轴13相位β,再以被测气缸11静态上止点所对应的曲轴13相位β为基点制出图8所示的被测气缸热腔112压力与曲轴13转角的示功图,以对斯特林发动机10燃烧特性进行研究。

45.通过将动态上止点定位和静态上止点定位相结合的方法,可根据斯特林发动机10型号、结构不同选择性进行气缸压力测试,也可同时得到静态上止点、动态上止点的相位差,既提高了信号的采集精度又直接产生了高精度等曲轴13转角信号,大大降低了信号的处理难度,最终得到高精度斯特林发动机10气缸压力信号,为斯特林发动机10性能分析和动力学特性分析提供了良好的技术支持。

46.本实施例中,接近传感器221为霍尔传感器。

47.可选地,如图3~7所示,曲轴13的表面设置有第一定位模块132,转动盘21上设置有可随转动盘21的转动而绕第一定位模块132转动的第二定位模块213,第一定位模块132与第二定位模块213对接时,感应块222的相位与被测气缸的活塞111的相位相同,曲轴箱14的端盖141上与曲轴13端部相对的部位为曲轴箱14的端盖141的中心部位,曲轴箱14的端盖141中心部位与接近传感器221的连线方向与被测气缸的活塞111朝活塞111上止点运动时的方向相同。

48.具体地,安装转动盘21时,使第一定位模块132与第二定位模块213对接,即可使感应块222的相位与被测气缸的活塞111的相位相同,同时,由于接近传感器221与曲轴箱14的端盖141的中心部位的连线与被测气缸的活塞111朝活塞111上止点运动时的方向相同,使得接近传感器221感应到感应块222时,接近传感器221所产生的感应信号所对应的曲轴13转角即为被测气缸的活塞111运动至被测气缸的顶部(即静态上止点)时曲轴13的转角,从而实现对被测气缸的静态上止点对应的曲轴13转角的测量。

49.本实施例中,如图7所示,第一定位模块132和第二定位模块213均为定位销孔,安装转动盘21时,将转动盘21上的定位销孔与曲轴13上的定位销孔对接,即可使使感应块222的相位与被测气缸的活塞111的相位相同,再通过定位销即可实现转动盘21的固定。

50.本实施例中,曲轴13上的定位销孔和转动盘21上感应块222的位置设置均通过程序计算而定。

51.可选地,如图3~7所示,转动盘21包括平衡盘211和调节盘212,平衡盘211的一侧固定于曲轴13的端部,调节盘212固定于平衡盘211的另一侧,平衡盘211的圆周方向上设置有用于平衡转动盘21转动的平衡缺口2111。具体地,平衡缺口2111可有效平衡传动机构的离心惯性力矩和往复惯性力矩。

52.本实施例中,如图4和7所示,调节盘212靠近平衡盘211的一面的中心部位固定有定位凸起2123,平衡盘211靠近调节盘212的一面设置有与定位凸起2123适配的定位凹槽2113,定位凸起2123转动连接于定位凹槽2113内。通过定位凸起2123和定位凹槽2113的设置可有效对调节盘212的安装提供定位,同时方便调节盘212的转动。

53.可选地,如图3~5所示,平衡盘211与调节盘212可拆卸连接,调节盘212的表面设置

有第一相位定位孔2122,平衡盘211的圆周方向上设置有若干间隔设置的第二相位定位孔2112,各第二相位定位孔2112分别与各气缸11的活塞111的相位对应,第一相位定位孔2122与被测气缸的活塞111对应的第二相位定位孔2112对接时,感应块222的相位与被测气缸的活塞111的相位相同。

54.具体地,平衡盘211固定于曲轴13的端部后,通过转动调节盘212,即可使第一相位定位孔2122与被测气缸的活塞111对应的第二相位定位孔2112对接,进而使第一相位定位孔2122与被测气缸的活塞111对应的第二相位定位孔2112对接,通过转动调节盘212的定位方式,不仅可实现调节盘212快速定位,同时,当测量另外一个气缸静态上止点相位时,仅需转动调节盘212,使第一相位定位孔2122与该气缸对应的第二相位定位孔2112对接,即可使感应块222的相位与该气缸内活塞的相位相同,以使曲轴转角测量单元20适应于对不同活塞的的静态上止点的检测。

55.本实施例中,如图3~4所示,第一相位定位孔2122的数量为6个,当该6个第一相位定位孔2122与平衡盘211上所有第二相位定位孔2112中与被测气缸的活塞111对应的6个第二相位定位孔2112对接时,感应块222的相位与被测气缸的活塞111的相位相同,调节后的调节盘212通过6个第一相位定位孔2122进行固定。通过6个第一相位定位孔2122的设置,可实现平衡盘211与调节盘212的稳固。

56.实施例2:本发明的实施例2提供了一种斯特林发动机气缸压力检测方法,通过的斯特林发动机气缸压力检测系统执行,包括以下步骤:s100:将所述连接件12切换为封堵件,使所述斯特林发动机10的各气缸11在封堵状态下运行;s200:通过所述压力检测单元获取所述被测气缸内热腔的压力,并通过所述曲轴转角测量单元20获取所述被测气缸对应的所述曲轴的转角,以得到所述被测气缸最大热腔压力所对应的动态上止点的曲轴相位值;s300:将所述连接件12切换为连通件,使所述斯特林发动机10的各气缸11在正常状态下运行;s400:通过所述压力检测单元获取所述被测气缸内热腔的压力,并通过所述曲轴转角测量单元20获取所述被测气缸对应的所述曲轴的转角,以得到所述被测气缸正常工作时所述曲轴的各相位所对应的所述被测气缸的热腔压力值;s500:以动态上止点的曲轴相位值为基点,得到所述被测气缸的热腔压力与曲轴转角关系的示功图。

57.具体地,该气缸压力检测方法通过工质压力检测单元对被测气缸处于封堵状态下的热腔112压力进行测量,以及曲轴转角测量单元20对被测气缸对应的曲轴13的转角进行测量,进而可以得出被测气缸活塞111动态上止点的曲轴相位值;通过工质压力检测单元对被测气缸处于正常工作状态下的热腔112压力进行测量,以及曲轴转角测量单元20对被测气缸对应的曲轴13的转角进行测量,得出被测气缸的热腔112压力与曲轴13的转角的示功图,进而得出以被测气缸活塞111动态上止点的相位为基准的热腔112压力与曲轴13的转角之间的关系,最终实现对斯特林发动机10气缸11压力的检测,为斯特林发动机10的性能分析和动力学特性的分析提供方便。

58.可选地,在步骤s400中,转动盘21转动时,接近传感器221对感应块222进行感应,以得到被测气缸正常工作时各气缸11的最大压力所对应的曲轴13相位值。

59.本实施例中,安装转动盘21时,第一定位模块132与第二定位模块213对接,第一相位定位孔2122与被测气缸的活塞111对应的第二相位定位孔2112对接,以使感应块222的相位与被测气缸的活塞111的相位相同。

60.以上所述本发明的具体实施方式,并不构成对本发明保护范围的限定。任何根据本发明的技术构思所做出的各种其他相应的改变与变形,均应包含在本发明权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1