一种多包络角的纤维束张力与摩擦系数测试装置及方法

1.本发明涉及高性能纤维材料编织预制体检测技术领域,具体涉及一种多包络角的纤维束张力与摩擦系数测试装置及方法。

背景技术:

2.在高性能纤维复合材料的制备中,通常采用连续长丝的高性能纤维束对纤维预制体进行编织制备,以保证纤维增强相的强度与性能。高性能纤维束在具备高模量和高强度等优势的同时,兼具脆性属性,如陶瓷纤维、氮化硅纤维及少数的高强度玻璃纤维等。在纤维预制体自动化编织制备中,高性能纤维束在弯曲、摩擦和拉伸等多种耦合力学因素的共同作用下,极易出现纤维断裂甚至断纱的编织缺陷。这种编织缺陷不仅会导致预制体外观起毛严重、成型质量下降,损害高性能纤维复合材料的力学性能,而且会引起编织机器工作停滞,影响制备效率。因此,如何在纤维预制体自动化编织制备中,抑制纤维束的编织缺陷,提高预制体的成型质量,已成为高性能纤维增强复合材料制备的瓶颈问题。

3.在现有文献资料及专利检索中,尚未发现针对编织过程中的纤维束与导向辊之间的线接触摩擦情况进行模拟试验的装置和方法,更是缺乏针对多导向辊绕线摩擦过程中多包络角变化对纤维束摩擦系数影响的相应研究。浙江理工大学提出的纤维束摩擦系数多模式测试装置及方法(cn 109490190 a),搭建了摩擦模拟试验台,模拟编织过程中纤维束多模式的摩擦情况,由于此试验台只能研究不同或相同纤维束之间的点接触下的摩擦,具有一定的局限性;上海新纤仪器有限公司和东华大学提出的纤维束摩擦系数测试装置及方法(cn 104849208 b),从张力的角度出发研究不同张力下纤维束与导向辊之间的摩擦,本质上是张力对纤维束摩擦磨损性能的探究,缺乏对纤维束与导向辊之间线接触摩擦状态的探究,具有一定的局限性;常州市新创智能科技有限公司提出的碳纤维高速机在线放卷纱架退纱张力测试系统及方法(cn 108483129 a),从纤维束收放卷过程出发,通过实时监测收放卷过程中的张力变化,判断纤维束是否满足实际使用要求,但未考虑收放卷过程中纤维束摩擦系数的测定问题。

4.综上所述,针对纤维预制体自动化编织制备过程中的纤维束与多导向辊之间的摩擦情况进行摩擦模拟试验的装置和方法尚未提出,严重制约了高性能纤维增强复合材料制备工艺的发展。

技术实现要素:

5.为解决上述现有技术存在的不足,本发明要提供一种多包络角的纤维束张力与摩擦系数测试装置及方法。

6.本发明的技术思路如下:

7.在纤维预制体自动化编织制备工艺中,纤维束的接触摩擦力学模型与经典摩擦力学模型不同,纤维束的摩擦系数大小会因为实际工况的不同而改变。在纤维束与导向辊接触产生摩擦时,对摩擦系数产生影响较大的因素有包络角、纤维束张力和牵引速度。其中包

络角为最大的影响因素。

8.从宏观层面分析,纤维束在牵引装置的牵引下与导向辊为线接触,线接触的摩擦力大小与线接触的长度相关,而线接触的长度即为纤维束与导向辊之间的包络角对应的弧长;从微观层面分析,纤维束张力大小影响纤维束内部纤维单丝的舒展状态,进而影响纤维束与导向辊的实际接触面积;移动的纤维束和导向辊接触过程中产生的摩擦还与纤维束的相对移动速度有关。所以,探究包络角对摩擦系数的影响就显得尤为重要。本发明以两个导向辊为研究对象,提出一种多包络角的纤维束张力与摩擦系数测试装置及方法。

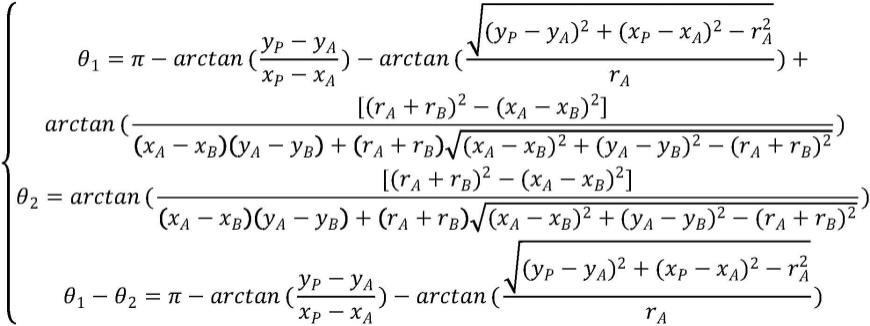

9.所述纤维束与两导向辊之间的包络角和摩擦系数的关系,可以通过如下公式表示。导向辊ⅰ和导向辊ⅱ的不同安装位置对摩擦系数的影响如下:

10.如图6-8所示,设两个导向辊的中心分别为a(xa,ya)、b(xb,yb),半径分别为ra、rb,牵引力的作用点为p(x

p

,x

p

),纤维束与导向辊ⅰ的接入点为c,接出点为d,与导向辊ⅱ的接入点为e,接出点为f,点a1、a2为导向辊ⅰ的中心点a在水平方向可移动的位置。

11.设切线段de的方程为y=kx+b,可得:

[0012][0013]

其中,各个因子表示如下:

[0014][0015]

纤维束与导向辊ⅰ的包络角为θ1,与导向辊ⅱ的包络角为θ2。其中,θ1包含两部分,分别为接出点d和水平方向的夹角θ0,接入点c与水平方向的夹角δθ,且θ0与θ2相等。

[0016]

θ1=θ0+δθ

ꢀꢀ

(3)

[0017]

根据纤维束与导向辊ⅱ的包络角θ2与斜率k的关系式,可得:

[0018][0019]

由公式(4)可知,影响θ0和θ2大小的是a点和b点的相对位置。所以可以通过控制a点和b点的相对位置,来实现对θ0和θ2大小的精准控制。至于δθ的数学表达式,可设pa与水平方向所成的角度为α,可得pa段直线的斜率:

[0020][0021]

将pa与ac段之间的夹角记作β,则有:

[0022]

δθ=π-(α+β)

ꢀꢀ

(6)

[0023][0024]

故纤维束与导向辊ⅰ和导向辊ⅱ的包络角θ1和θ2为:

[0025][0026]

对于θ1,存在临界状态使θ1=θ2,需满足的条件为δθ=0,即α+β=π,也即为:

[0027][0028]

由公式(8)可知,影响包络角θ1大小的是a点与p点和b点的相对位置,所以,可以通过控制a点相对p点和b点的位置,来实现对导向辊ⅰ的包络角θ1大小的精准控制。

[0029]

设pc段(牵引力作用点p与导向辊ⅰ接入点c之间)纤维束的张力为t1,de段(导向辊ⅰ接出点d与导向辊ⅱ接入点e之间)纤维束的张力为t2,f点(导向辊ⅱ接出点)到重物段的张力为t3,纤维束与两个导向辊的摩擦系数分别记为μ1、μ2。则可建立如下欧拉方程:

[0030][0031]

消去t2,可得:

[0032][0033]

简化为:

[0034]

μ1θ1+μ2θ2=ln(t3/t1)

ꢀꢀ

(12)

[0035]

将包络角θ1和θ2关于p点、a点、b点位置的表达式,代入描述纤维束张力及其摩擦系数的欧拉方程,即公式(8)代入到公式(12)中,可得如下公式:

[0036][0037]

由公式(13),可以直接通过代入p点、a点、b点的空间位置以及纤维束两端张力的大小,得出整个系统的摩擦系数μ(μ1,μ2)表达式。

[0038]

为了实现上述目的,本发明根据上述技术思路提出的技术方案如下:

[0039]

一种多包络角的纤维束张力与摩擦系数测试装置,包括机架模块、牵引系统、水平运动系统和测试单元;

[0040]

所述机架模块包括机架、第一安装板和导向辊ⅱ;所述机架包括立柱和平台,所述立柱固定安装在平台的一侧;所述导向辊ⅱ固定在第一安装板上;所述第一安装板安装在机架的平台上;所述第一安装板为非等距阵列平面多孔板,每组相邻孔的孔间距为:

[0041][0042]

其中,sn为第n+1个点和第n个点之间的间距;为第n+1个点的横坐标,为第n个点的横坐标,为第n+1个点的纵坐标,为第n个点的纵坐标;n的取值范围为自然数,从小到大的顺序为点位从左上到右下的次序。

[0043]

所述牵引系统包括伺服电机、第一滑台模组、第二安装板和吊环螺栓;所述第一滑台模组安装在机架的立柱上;所述伺服电机安装在第一滑台模组上,伺服电机的转轴与第一滑台模组的丝杠连接;所述第一滑台模组上的滑块连接第二安装板,第二安装板连接吊环螺栓,吊环螺栓连接测力装置的一端;

[0044]

所述水平运动系统包括步进电机、第二滑台模组、第三安装板、电动推杆和导向辊ⅰ;所述第二滑台模组安装在机架的平台上;所述步进电机安装在第二滑台模组上,步进电机的转轴与第二滑台模组的丝杠连接;所述第二滑台模组的滑块连接第三安装板,第三安装板连接电动推杆,电动推杆连接导向辊ⅰ;

[0045]

所述测试单元包括测力装置、样品纤维束和重物,所述样品纤维束的一端与测力装置连接、另一端绕过导向辊ⅰ的下侧、导向辊ⅱ的上侧后与重物连接。

[0046]

进一步地,所述伺服电机和步进电机由plc系统控制,测力装置的数据反馈给计算机。

[0047]

进一步地,整个装置还包括升降台,所述升降台用于测试时托起重物。

[0048]

一种多包络角的纤维束张力与摩擦系数测试方法,利用多包络角的纤维束张力与摩擦系数测试装置进行测试,包括以下步骤:

[0049]

a、将整个装置固定放置于工作台的台面上,并使得第一安装板悬出台面边缘;

[0050]

b、预先设定包络角θ1和θ2组合,确定导向辊ⅰ的半径ra和导向辊ⅱ的半径rb。由于吊环螺栓的吊环顶点p(x

p

,y

p

)随着第一滑台模组在竖直方向上运动,将行程上下极限位置分别定义为p0点和p1点,而代入公式的p点固定为行程p0p1上的中点,并将其定义为坐标原点(0,0),另外由于导向辊ⅰ的中心点a(xa,ya)只能在水平方向上运动,即纵坐标不变,故预先设定好p点和a点的竖直距离,即确定ya。通过如下公式计算出导向辊ⅰ的中心点a(xa,ya)和导向辊ⅱ的中心点b(xb,yb)的准确位置:

[0051][0052]

c、依次启动伺服电机和步进电机,调节第二安装板的竖直高度,使得吊环螺栓的吊环顶点p为步骤b中得到的位置,调节导向辊ⅰ的水平安装位置为步骤b中得到的位置,依次关闭伺服电机和步进电机;

[0053]

d、调节导向辊ⅱ在第一安装板上的安装位置为步骤b中得到的位置,并固定在第一安装板上,记录下吊环螺栓的吊环顶点p、导向辊ⅰ中心点a和导向辊ⅱ中心点b的位置;

[0054]

e、取新的试验用样品纤维束,一端固定在重物上,另一端绕过导向辊ⅰ的下侧、导向辊ⅱ的上侧后与重物连接,同时用升降台托住重物底部,抵消其重力作用,使样品纤维束处于松弛状态;

[0055]

f、启动伺服电机,并将升降台降低,使样品纤维束在重物的重力作用下绷直;在第一滑台模组的滑块向上移动一段距离后关闭伺服电机,取下样品纤维束并编号保存,并记录测力装置的数值;

[0056]

g、改变重物的质量,即改变样品纤维束所受张力大小,跳转至步骤c,直至完成所有要求的张力数值;

[0057]

h、改变伺服电机的速度,即改变牵引速度的大小,跳转至步骤c,直至完成所有要求的牵引速度数值;

[0058]

i、改变电动推杆的接入状态,所述接入状态包括锁死不旋转、随着纤维束运动而旋转、可调控速度大小和方向的主动旋转、前后伸缩式旋转运动,跳转至步骤c,直至完成所有要求的电动推杆的接入状态;

[0059]

j、改变包络角θ1和θ2组合,即改变吊环螺栓的吊环顶点p、导向辊ⅰ的中心点a和导向辊ⅱ的中心点b的相对位置,跳转至步骤c,直至完成所有要求的包络角组合。

[0060]

与现有技术相比,本发明的有益效果如下:

[0061]

1、本发明以分析纤维预制体自动化编织制备工艺中纤维束与导向辊之间的包络角为切入点,研究不同包络角组合对纤维束编织张力与摩擦系数的影响规律,为优化纤维预制体低损伤自动化编织制备工艺提供可行性方法;针对在制备工艺过程中纤维束所承受的不同张力、不同牵引速度以及不同接入状态的最优包络角组合进行科研探索,可以多方位地对制备工艺过程中纤维束摩擦系数的变化进行模型化分析。

[0062]

2、本发明通过公式计算准确改变牵引作用点p、导向辊ⅰ中心点a、导向辊ⅱ中心点b之间的空间位置,实现不同的包络角组合。在实际的操作中,可将p点固定,视为坐标系原点(0,0),只改动a点、b点的空间位置,使得操作更加简易化。

[0063]

3、本发明的第一安装板上的每组相邻安装孔的孔间距

满足θ1(xa,xb,yb)、θ2(xa,xb,yb)的等差变化,即导向辊ⅰ和导向辊ⅱ的安装位置可实现满足包络角θ1和θ2的多组不同差值的等差变化,可以实现快速调节不同的包络角组合,在安排不同的包络角组合试验时尽可能地减少导向辊ⅰ和导向辊ⅱ的空间位置的计算量。

[0064]

4、本发明的导向辊ⅰ可以改变接入状态,即锁死不转动、随着纤维束运动而旋转、可调控速度大小与方向的主动旋转以及前后伸缩式旋转运动。实现纤维束在导向辊ⅰ上的多种运动形式,模拟在纤维预制体自动化编织织造工艺制备中纤维束在导向辊上的多种工况。

附图说明

[0065]

图1是本发明的装置示意图。

[0066]

图2是本发明的机架模块示意图。

[0067]

图3是本发明的牵引系统示意图。

[0068]

图4是本发明的测试单元示意图。

[0069]

图5是本发明的水平运动系统示意图。

[0070]

图6是本发明的第一安装板示意图。

[0071]

图7是本发明的测试方法原理图之一。

[0072]

图8是本发明的测试方法原理图之二。

[0073]

图中:1、机架模块,2、牵引系统,3、测试单元,4、水平运动系统,11、机架,12、第一安装板,13、导向辊ⅱ,21、伺服电机,22、第一滑台模组,23、第二安装板,24、吊环螺栓,31、测力装置,32、样品纤维束,33、重物,41、步进电机,42、第二滑台模组,43、第三安装板,44、导向辊ⅰ,45、电动推杆。

具体实施方式

[0074]

下面结合技术方案和附图对本发明进行进一步描述。如图1-8所示,一种多包络角的纤维束张力与摩擦系数测试装置,包括机架模块1、牵引系统2、水平运动系统4和测试单元3;

[0075]

所述机架模块1包括机架11、第一安装板12和导向辊ⅱ13;所述机架11包括立柱和平台,所述立柱固定安装在平台的一侧;所述导向辊ⅱ13固定在第一安装板12上;所述第一安装板12安装在机架11的平台上;所述第一安装板12为非等距阵列平面多孔板,每组相邻孔的孔间距为:

[0076][0077]

其中,sn为第n+1个点和第n个点之间的间距;为第n+1个点的横坐标,为第n个点的横坐标,为第n+1个点的纵坐标,为第n个点的纵坐标;n的取值范围为自然数,从小到大的顺序为点位从左上到右下的次序。

[0078]

所述牵引系统2包括伺服电机21、第一滑台模组22、第二安装板23和吊环螺栓24;

所述第一滑台模组22安装在机架11的立柱上;所述伺服电机21安装在第一滑台模组22上,伺服电机21的转轴与第一滑台模组22的丝杠连接;所述第一滑台模组22上的滑块连接第二安装板23,第二安装板23连接吊环螺栓24,吊环螺栓24连接测力装置31的一端;

[0079]

所述水平运动系统4包括步进电机41、第二滑台模组42、第三安装板43、电动推杆45和导向辊ⅰ44;所述第二滑台模组42安装在机架11的平台上;所述步进电机41安装在第二滑台模组42上,步进电机41的转轴与第二滑台模组42的丝杠连接;所述第二滑台模组42的滑块连接第三安装板43,第三安装板43连接电动推杆45,电动推杆45连接导向辊ⅰ44;

[0080]

所述测试单元3包括测力装置31、样品纤维束32和重物33,所述样品纤维束32的一端与测力装置31连接、另一端绕过导向辊ⅰ44的下侧、导向辊ⅱ13的上侧后与重物33连接。

[0081]

进一步地,所述伺服电机21和步进电机41由plc系统控制,测力装置31的数据反馈给计算机。

[0082]

进一步地,整个装置还包括升降台,所述升降台用于测试时托起重物33。

[0083]

一种多包络角的纤维束张力与摩擦系数测试方法,利用多包络角的纤维束张力与摩擦系数测试装置进行测试,包括以下步骤:

[0084]

a、将整个装置固定放置于工作台的台面上,并使得第一安装板12悬出台面边缘;

[0085]

b、预先设定包络角θ1和θ2组合,确定导向辊ⅰ44的半径ra和导向辊ⅱ13的半径rb。由于吊环螺栓24的吊环顶点p(x

p

,y

p

)随着第一滑台模组22在竖直方向上运动,可将行程上下极限位置分别定义为p0点和p1点,而代入公式的p点可以固定为行程p0p1中的中点,并将其定义为坐标原点(0,0),另外由于导向辊ⅰ44的中心点a(xa,ya)的只能在水平方向上运动,即纵坐标不变,故可以预先设定好p点和a点的竖直距离,即确定ya。通过如下公式计算出导向辊ⅰ44的中心点a(xa,yb)和导向辊ⅱ13的中心点b(xb,yb)的准确位置:

[0086][0087]

c、依次启动伺服电机21和步进电机41,调节第二安装板23的竖直高度,使得吊环螺栓24的吊环顶点p为步骤b中得到的位置,调节导向辊ⅰ44的水平安装位置为步骤b中得到的位置,依次关闭伺服电机21和步进电机41;

[0088]

d、调节导向辊ⅱ13在第一安装板12上的安装位置为步骤b中得到的位置,并固定在第一安装板12上,记录下吊环螺栓24的吊环顶点p、导向辊ⅰ44中心点a和导向辊ⅱ13中心点b的位置;

[0089]

e、取新的试验用样品纤维束32,一端固定在重物33上,另一端绕过导向辊ⅰ44的下侧、导向辊ⅱ13的上侧后与重物33连接,同时用升降台托住重物33底部,抵消其重力作用,使样品纤维束32处于松弛状态;

[0090]

f、启动伺服电机21,并将升降台降低,使样品纤维束32在重物33的重力作用下绷直;在第一滑台模组22的滑块向上移动一段距离后关闭伺服电机21,取下样品纤维束32并编号保存,并记录测力装置31的数值;

[0091]

g、改变重物33的质量,即改变样品纤维束32所受张力大小,跳转至步骤c,直至完成所有要求的张力数值;

[0092]

h、改变伺服电机21的速度,即改变牵引速度的大小,跳转至步骤c,直至完成所有要求的牵引速度数值;

[0093]

i、改变电动推杆45的接入状态,所述接入状态包括锁死不旋转、随着纤维束运动而旋转、可调控速度大小和方向的主动旋转、前后伸缩式旋转运动,跳转至步骤c,直至完成所有要求的电动推杆45的接入状态;

[0094]

j、改变包络角θ1和θ2组合,即改变吊环螺栓24的吊环顶点p、导向辊ⅰ44的中心点a和导向辊ⅱ13的中心点b的相对位置,跳转至步骤c,直至完成所有要求的包络角组合。

[0095]

以上所述,仅为本发明的较佳实施例,并非对本发明作任何形式的上的限制,凡是未脱离本发明技术方案的内容,依据本发明的技术实质所做的任何修改,等同创造、改进等,均应包含在本创作的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1