热轧盘条皮下气泡所致裂纹检测分析方法与流程

1.本发明涉及炼钢技术领域,具体而言,涉及一种热轧盘条皮下气泡所致裂纹检测分析方法。

背景技术:

2.连铸坯的质量缺陷主要分为表面缺陷、内部缺陷和形状缺陷。其中,皮下气泡缺陷属于连铸坯表面缺陷,对连铸坯轧制成材具有较大危害。连铸坯皮下气泡缺陷的形成机理是:在钢水的凝固过程中,钢液中所溶解的气体的分压如果大于钢水静压力与大气压力之和时,就会生成气泡,如果这些气泡没有从钢水中及时逸出,钢水凝固形成铸坯后就会产生皮下气泡缺陷。皮下气泡通常分布在铸坯表皮以下,沿柱状晶生长方向分布。连铸坯皮下气泡在热轧过程中会受到轧制焊合、高温氧化,最终会形成热轧盘条表面裂纹,热轧盘条在后续的冷镦成型加工过程中,会造成产品表面开裂或者断裂等,影响热轧盘条的使用性能。

3.目前,现场工艺人员一般通过对连铸坯表面进行肉眼观察、低倍酸洗检验等,判断连铸坯是否存在气泡缺陷,但由于人肉眼观察具有局限性,或者连铸坯皮下气泡分布具有随机性,低倍取样检验可能没有取到存在气泡缺陷位置的试样等因素,导致连铸坯皮下气泡无法得到有效全面检查,进而导致气泡缺陷遗留到热轧工序等下游环节。

4.热轧盘条在出厂交货前一般需要进行顶锻测试,以此来判断热轧盘条是否存在表面裂纹或者其他缺陷。如果热轧盘条出现顶锻直向开裂,说明热轧盘条表面存在裂纹,但该裂纹的具体来源无法有效评判,无法区分裂纹是属于连铸坯皮下气泡所致裂纹,或者是由于轧制过程缺陷造成的盘条表面裂纹,还是其他因素导致的裂纹。

技术实现要素:

5.本发明的目的包括提供一种热轧盘条皮下气泡所致裂纹检测分析方法,其能够快速找到热轧盘条顶锻开裂对应的表面缺陷位置,快速判断导致热轧盘条顶锻开裂的裂纹是否来源于连铸坯皮下气泡,对产品的后续工艺改进提供有力支撑。

6.本发明的实施例可以这样实现:

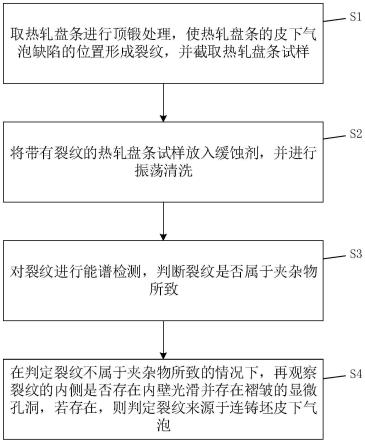

7.本发明提供一种热轧盘条皮下气泡所致裂纹检测分析方法,方法包括:

8.s1:取热轧盘条进行顶锻处理,使热轧盘条的皮下气泡缺陷的位置形成裂纹,并截取热轧盘条试样;

9.s2:将带有裂纹的热轧盘条试样放入缓蚀剂,并进行振荡清洗;

10.s3:对裂纹进行能谱检测,判断裂纹是否属于夹杂物所致;

11.s4:在判定裂纹不属于夹杂物所致的情况下,再观察裂纹的内侧是否存在内壁光滑并存在褶皱的显微孔洞,若存在,则判定裂纹来源于连铸坯皮下气泡。

12.本发明实施例提供的热轧盘条皮下气泡所致裂纹检测分析方法的有益效果包括:

13.1.建立起一套完整的热轧盘条的皮下气泡所致裂纹检测分析方法,便于技术人员能够快速找到热轧盘条顶锻开裂对应的热轧盘条表面缺陷位置,能够针对性地对热轧盘条

表面缺陷部位进行顶锻检测、能谱、电镜分析,快速判断导致热轧盘条顶锻开裂的裂纹是否来源于连铸坯皮下气泡,对产品的后续工艺改进提供有力支撑;

14.2.依次对裂纹进行振荡清洗、能谱检测以及电镜检测,检测所得的证据更充分,能够精准判断裂纹是否来源于连铸坯皮下气泡。

15.在可选的实施方式中,顶锻处理的压扁的速度参数设置为30mm/min~50mm/min。

16.这样,使热轧盘条在较慢的变形速度下压扁变形,将裂纹以较慢的速度打开,可以保证裂纹的原始形貌不因热轧盘条变形而受到破坏,影响裂纹原始形貌的观察。

17.在可选的实施方式中,s1包括:

18.对热轧盘条进行顶锻处理,观察热轧盘条是否产生顶锻开裂,如果发现热轧盘条出现顶锻开裂,则判断热轧盘条存在裂纹。

19.在可选的实施方式中,s1还包括:

20.在出现顶锻开裂的热轧盘条上剪切长度300mm的热轧盘条试样。

21.在可选的实施方式中,在s1之前,方法包括:

22.对热轧盘条进行真空加热到400~600℃,并在真空环境下保温20~30min。

23.这样,对于对于塑性变形能力较差的材料,可改善材料塑性变形能力,再进行顶锻处理。

24.在可选的实施方式中,缓蚀剂采用4~5ml的硝酸加100ml丙三醇配置而成。

25.在可选的实施方式中,s2包括:

26.将带有裂纹的热轧盘条试样放入缓蚀剂之后,在40~50℃加热条件下进行超声振荡清洗30~60秒。

27.这样,可以将裂纹内侧可能存在的氧化铁、油污等外来杂质清洗去除,便于清晰观察裂纹原始形貌。

28.在可选的实施方式中,s3包括:

29.采用能谱分析仪对裂纹进行分析,如果检测到裂纹成分仅有fe、o、mn,则判定裂纹不属于夹杂物所致。

30.因为热轧盘条的主要成分是fe、o、mn,如果检测到裂纹成分仅有fe、o、mn,则可以判定不存在夹杂物,也就不存在夹杂物导致的裂纹。

31.在可选的实施方式中,s3包括:

32.采用能谱分析仪对裂纹进行分析,如果检测到裂纹成分包括o、f、si、na、k、ti、zr、ca、al、mg、na、k,则判定裂纹是非金属夹杂物所致。

33.因为夹杂物的成分包括o、f、si、na、k、ti、zr、ca、al、mg、na、k等元素,如果检测到裂纹成分包括o、f、si、na、k、ti、zr、ca、al、mg、na、k,则可以判定存在夹杂物,裂纹也就可能是夹杂物所致。

34.在可选的实施方式中,s4包括:

35.采用扫描电子显微镜观察裂纹的内侧,观察是否存在显微孔洞,并判断嗷嗷显微孔洞的内壁是否光滑并存在褶皱;

36.如果观察到存在内壁光滑并存在褶皱的显微孔洞,则判定裂纹来源于连铸坯皮下气泡。

37.因为原始的连铸坯皮下气泡,没有经过轧制变形,气泡内壁具有光滑的并且存在

褶皱的形貌特征,皮下气泡经过热轧后,气泡局部焊合并受到氧化生成氧化铁,而没有受到氧化的部分经过顶锻处理后,可以局部还原出气泡的内壁光滑并存在褶皱的原始孔洞形貌,如果观察到热轧盘条的裂纹内侧存在内壁光滑并存在褶皱的显微孔洞,则可以判定裂纹来源于连铸坯皮下气泡。

附图说明

38.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

39.图1为本发明实施例提供的热轧盘条皮下气泡所致裂纹检测分析方法的流程图;

40.图2为缓蚀剂的配置比例过大、加热温度过高,形成的裂纹原始形貌;

41.图3为缓蚀剂的配置比例过小、加热温度过低,形成的裂纹原始形貌;

42.图4为内壁光滑并存在褶皱的显微孔洞的形貌;

43.图5为实施例1观察到的存在显微孔洞的裂纹的形貌;

44.图6为实施例2观察到的存在显微孔洞的裂纹的形貌;

45.图7为实施例3观察到的存在显微孔洞的裂纹的形貌;

46.图8为实施例4观察到的不存在显微孔洞的裂纹的形貌;

47.图9为对比例1观察到的存在显微孔洞的裂纹的形貌;

48.图10为对比例2观察到的存在显微孔洞的裂纹的形貌;

49.图11为对比例3观察到的裂纹的形貌;

50.图12为对比例4观察到的存在显微孔洞的裂纹的形貌;

51.图13为对比例5观察到的存在显微孔洞的裂纹的形貌。

具体实施方式

52.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

53.因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

54.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

55.需要说明的是,在不冲突的情况下,本发明的实施例中的特征可以相互结合。

56.请参考图1,本实施例提供了一种热轧盘条皮下气泡所致裂纹检测分析方法(以下简称:“方法”),方法包括以下步骤:

57.s1:取热轧盘条进行顶锻处理,使热轧盘条的皮下气泡缺陷的位置形成裂纹,并截

取热轧盘条试样。

58.具体的,对热轧盘条进行顶锻处理,观察热轧盘条是否产生开裂,可以判断热轧盘条是否存在裂纹。如果发现热轧盘条出现顶锻开裂,说明热轧盘条存在裂纹,需将试样送检测部位做检测分析,准确判断缺陷类型。对试样的截取方法,从出现顶锻开裂的热轧盘条上剪切长度约300mm的热轧盘条试样,截取的原则是,必须要在热轧盘条出现顶锻开裂的位置截取。

59.热轧盘条试样为圆柱形状,长度选择为直径的2倍,顶锻处理是为了通过压扁热轧盘条,使热轧盘条的皮下气泡缺陷位置开裂,闭合的裂纹被打开,形成裂纹,还原出皮下气泡的原始形貌。

60.优选地,顶锻处理的压扁的速度参数设置为30mm/min~50mm/min,例如32mm/min、35mm/min、37mm/min、40mm/min、41mm/min。这样,使热轧盘条在较慢的变形速度下压扁变形,将裂纹以较慢的速度打开,可以保证裂纹的原始形貌不因热轧盘条变形而受到破坏,影响裂纹原始形貌的观察。如果速度过小,热轧盘条的变形速度较慢,裂纹打开速度较慢,试验过程比较耗时;如果速度过大,热轧盘条的变形速度过快,容易导致裂纹以过快速度打开并且容易产生二次裂纹,影响裂纹原始形貌的观察。对于塑性变形能力较差的材料,可对热轧盘条进行真空加热到400~600℃,并在真空环境下保温20~30min,改善材料塑性变形能力,再进行顶锻处理。

61.s2:将带有裂纹的热轧盘条试样放入缓蚀剂,并进行振荡清洗。

62.研究发现,裂纹内侧可能会由于在轧制过程中受到氧化形成氧化铁,影响裂纹原始形貌观察,通过s2处理,可洗掉裂纹内的氧化铁,便于观察裂纹原始形貌。

63.具体的,缓蚀剂采用4~5ml的硝酸加100ml丙三醇(俗称甘油)配置而成。将带有裂纹的热轧盘条试样放入缓蚀剂之后,在40~50℃加热条件下进行超声振荡清洗30~60秒,可以将裂纹内侧可能存在的氧化铁、油污等外来杂质清洗去除,便于清晰观察裂纹原始形貌。

64.其中,如果缓蚀剂中硝酸的配置比例过大、加热温度过高,容易导致热轧盘条试样过腐蚀,裂纹的原始形貌将被破坏,并且热轧盘条试样的基体组织被完全腐蚀显现出来,影响裂纹原始形貌的观察,如图2所示。如果缓蚀剂中硝酸的配置比例过小、加热温度过低,则缓蚀剂的腐蚀效果将不明显,裂纹内侧氧化铁不容易清洗去除,需要腐蚀更长的时间才能达到清洗去除试样裂纹内侧氧化铁的效果,如图3所示。

65.s3:对裂纹进行能谱检测,判断裂纹是否属于夹杂物所致。

66.具体的,采用能谱分析仪对裂纹进行分析,检测裂纹成分是否主要为fe、o、mn,如果裂纹成分主要为或仅有fe、o、mn,则判定裂纹不属于夹杂物所致,应该是热轧盘条的皮下气泡在钢坯早期轧制阶段可能并没有直接外露,而在轧制的过程中逐渐裸露并受到外界高温氧化形成氧化铁,这里的裂纹成分主要为fe、o、mn,是指裂纹成分中90以上的含量均为fe、o、mn。如果裂纹成分不主要为fe、o、mn,则判定裂纹属于夹杂物所致。其中,裂纹成分主要为o、f、si、na、k、ti、zr、ca、al、mg、na、k等元素,可以判定裂纹是夹杂物所致。

67.s4:在判定裂纹不属于夹杂物所致的情况下,再观察裂纹的内侧是否存在内壁光滑并存在褶皱的显微孔洞,若存在,则判定裂纹来源于连铸坯皮下气泡。

68.具体的,首先,采用扫描电子显微镜观察裂纹的内侧,观察是否存在显微孔洞,并

判断显微孔洞的内壁是否光滑并存在褶皱。如果观察到存在内壁光滑并存在褶皱的显微孔洞,如图4所示,则可判定裂纹来源于连铸坯皮下气泡。因为原始的连铸坯皮下气泡,没有经过轧制变形,气泡内壁具有光滑的并且存在褶皱的形貌特征。皮下气泡经过热轧后,气泡局部焊合并受到氧化生成氧化铁,而没有受到氧化的部分经过顶锻处理后,可以局部还原出气泡的内壁光滑并存在褶皱的原始孔洞形貌。

69.其中,如果不存在显微孔洞,说明裂纹很大可能不是来源于皮下气泡,而可能属于轧制缺陷,这需要后续的金相检测来佐证。如果存在显微孔洞,则基本可判定来源于皮下气泡。

70.本实施例提供的热轧盘条皮下气泡所致裂纹检测分析方法的有益效果包括:

71.1.建立起一套完整的热轧盘条的皮下气泡所致裂纹检测分析方法,便于技术人员能够快速找到热轧盘条顶锻开裂对应的热轧盘条表面缺陷位置,能够针对性地对热轧盘条表面缺陷部位进行顶锻检测、能谱、电镜分析,快速判断导致热轧盘条顶锻开裂的裂纹是否来源于连铸坯皮下气泡,对产品的后续工艺改进提供有力支撑;

72.2.依次对裂纹进行振荡清洗、能谱检测以及电镜检测,检测所得的证据更充分,能够精准判断裂纹是否来源于连铸坯皮下气泡。

73.实施例1

74.步骤1:取热轧盘条进行顶锻处理,压扁的速度参数设置为30mm/min,使热轧盘条试样的皮下气泡缺陷位置开裂,形成裂纹,并截取热轧盘条试样。

75.步骤2:将带有裂纹的热轧盘条试样放入缓蚀剂,缓蚀剂采用4ml的硝酸加100ml丙三醇(俗称甘油)配置而成,在40℃加热条件下进行超声振荡清洗60秒。

76.步骤3:采用能谱分析仪对裂纹进行分析,检测裂纹成分主要为fe、o、mn,判定裂纹不属于夹杂物所致。

77.步骤4:请参阅图5,采用扫描电子显微镜观察裂纹的内侧,存在显微孔洞,并且显微孔洞的内壁光滑并存在褶皱,则判定裂纹来源于连铸坯皮下气泡。

78.实施例2

79.步骤1:取热轧盘条进行顶锻处理,压扁的速度参数设置为50mm/min,使热轧盘条试样的皮下气泡缺陷位置开裂,形成裂纹,并截取热轧盘条试样。

80.步骤2:将带有裂纹的热轧盘条试样放入缓蚀剂,缓蚀剂采用5ml的硝酸加100ml丙三醇(俗称甘油)配置而成,在50℃加热条件下进行超声振荡清洗30秒。

81.步骤3:采用能谱分析仪对裂纹进行分析,检测裂纹成分主要为fe、o、mn,判定裂纹不属于夹杂物所致。

82.步骤4:请参阅图6,采用扫描电子显微镜观察裂纹的内侧,存在显微孔洞,并且显微孔洞的内壁光滑并存在褶皱,则判定裂纹来源于连铸坯皮下气泡。

83.实施例3

84.步骤1:取热轧盘条进行顶锻处理,压扁的速度参数设置为40mm/min,使热轧盘条试样的皮下气泡缺陷位置开裂,形成裂纹,并截取热轧盘条试样。

85.步骤2:将带有裂纹的热轧盘条试样放入缓蚀剂,缓蚀剂采用5ml的硝酸加100ml丙三醇(俗称甘油)配置而成,在50℃加热条件下进行超声振荡清洗50秒。

86.步骤3:采用能谱分析仪对裂纹进行分析,检测裂纹成分主要为fe、o、mn,判定裂纹

不属于夹杂物所致。

87.步骤4:请参阅图7,采用扫描电子显微镜观察裂纹的内侧,存在显微孔洞,并且显微孔洞的内壁光滑并存在褶皱,则判定裂纹来源于连铸坯皮下气泡。

88.实施例4

89.步骤1:取热轧盘条进行顶锻处理,压扁的速度参数设置为40mm/min,使热轧盘条试样的皮下气泡缺陷位置开裂,形成裂纹,并截取热轧盘条试样。

90.步骤2:将带有裂纹的热轧盘条试样放入缓蚀剂,缓蚀剂采用5ml的硝酸加100ml丙三醇(俗称甘油)配置而成,在50℃加热条件下进行超声振荡清洗50秒。

91.步骤3:采用能谱分析仪对裂纹进行分析,检测裂纹成分主要为fe、o、mn,判定裂纹不属于夹杂物所致。

92.步骤4:请参阅图8,采用扫描电子显微镜观察裂纹的内侧,不存在显微孔洞,则判定裂纹不来源于连铸坯皮下气泡。

93.对比例1:相较于实施例1,区别在于顶锻速度为20mm/min。

94.步骤1:取热轧盘条进行顶锻处理,压扁的速度参数设置为20mm/min,使热轧盘条试样的皮下气泡缺陷位置开裂,形成裂纹,并截取热轧盘条试样。

95.步骤2:将带有裂纹的热轧盘条试样放入缓蚀剂,缓蚀剂采用4ml的硝酸加100ml丙三醇(俗称甘油)配置而成,在40℃加热条件下进行超声振荡清洗60秒。

96.步骤3:采用能谱分析仪对裂纹进行分析,检测裂纹成分主要为fe、o、mn,判定裂纹不属于夹杂物所致。

97.步骤4:请参阅图9,采用扫描电子显微镜观察裂纹的内侧,存在显微孔洞,并且显微孔洞的内壁光滑并存在褶皱,则判定裂纹来源于连铸坯皮下气泡。

98.对比例2:相较于实施例1,区别在于顶锻速度为70mm/min。

99.步骤1:取热轧盘条进行顶锻处理,压扁的速度参数设置为70mm/min,使热轧盘条试样的皮下气泡缺陷位置开裂,形成裂纹,并截取热轧盘条试样。

100.步骤2:将带有裂纹的热轧盘条试样放入缓蚀剂,缓蚀剂采用5ml的硝酸加100ml丙三醇(俗称甘油)配置而成,在50℃加热条件下进行超声振荡清洗50秒。

101.步骤3:采用能谱分析仪对裂纹进行分析,检测裂纹成分主要为fe、o、mn,判定裂纹不属于夹杂物所致。

102.步骤4:请参阅图10,采用扫描电子显微镜观察裂纹的内侧,存在显微孔洞,但由于顶锻速度过大,试样变形速度过快,导致试样裂纹以过快速度打开并且产生二次裂纹,影响裂纹原始形貌的观察。

103.对比例3:相较于实施例1,未加入缓释剂。

104.步骤1:取热轧盘条进行顶锻处理,压扁的速度参数设置为50mm/min,使热轧盘条试样的皮下气泡缺陷位置开裂,形成裂纹,并截取热轧盘条试样。

105.步骤2:采用能谱分析仪对裂纹进行分析,检测裂纹成分主要为fe、o、mn,判定裂纹不属于夹杂物所致。

106.步骤4:请参阅图11,采用扫描电子显微镜观察裂纹的内侧,试样裂纹内侧存在的氧化铁杂质没有被有效清洗去除,难以清晰观察裂纹原始形貌。

107.对比例4:相较于实施例1,缓蚀剂采用1ml的硝酸加100ml丙三醇。

108.步骤1:取热轧盘条进行顶锻处理,压扁的速度参数设置为50mm/min,使热轧盘条试样的皮下气泡缺陷位置开裂,形成裂纹,并截取热轧盘条试样。

109.步骤2:将带有裂纹的热轧盘条试样放入缓蚀剂,缓蚀剂采用1ml的硝酸加100ml丙三醇(俗称甘油)配置而成,在40℃加热条件下进行超声振荡清洗30秒。

110.步骤3:采用能谱分析仪对裂纹进行分析,检测裂纹成分主要为fe、o、mn,判定裂纹不属于夹杂物所致。

111.步骤4:请参阅图12,采用扫描电子显微镜观察裂纹的内侧,存在显微孔洞,但缓蚀剂的腐蚀效果不明显,裂纹内侧氧化铁不容易清洗去除,需要腐蚀更长的时间才能达到清洗去除试样裂纹内侧氧化铁的效果。

112.对比例5:相较于实施例1,缓蚀剂采用10ml的硝酸加100ml丙三醇。

113.步骤1:取热轧盘条进行顶锻处理,压扁的速度参数设置为50mm/min,使热轧盘条试样的皮下气泡缺陷位置开裂,形成裂纹,并截取热轧盘条试样。

114.步骤2:将带有裂纹的热轧盘条试样放入缓蚀剂,缓蚀剂采用10ml的硝酸加100ml丙三醇(俗称甘油)配置而成,在80℃加热条件下进行超声振荡清洗30秒。

115.步骤3:采用能谱分析仪对裂纹进行分析,检测裂纹成分主要为fe、o、mn,判定裂纹不属于夹杂物所致。

116.步骤4:请参阅图13,采用扫描电子显微镜观察裂纹的内侧,存在显微孔洞,但试样出现过腐蚀现象,试样的基体组织被完全腐蚀显现出来,影响裂纹原始形貌的观察。

117.以上,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1