一种无水测定瓦斯残存含量的装置及方法

1.本发明属于瓦斯测定技术领域,具体是一种无水测定瓦斯残存含量的装置及方法。

背景技术:

2.瓦斯残存含量是指在常压下,煤样经过自然解吸后残留在煤样中的瓦斯量,其数值是通过实验室的残存含量仪器经过测定得出,其测量值的准确性可直接影响煤矿的瓦斯治理措施,将对煤矿安全生产产生深远影响,但是目前的实验设备存在诸多缺陷,主要体现在:(1)每组瓦斯残存含量测定的时间较长,设备的自动化程度低,操作复杂,因此需要实验员长时间手动操作仪器,效率较低;(2)依靠多个旋钮相互配合完成,在人为操作因素的影响下,实验结果准确性较差,(3)现有设备采用排水集气法测量瓦斯残存含量,难以消除水对实验结果的影响。

技术实现要素:

3.本发明为了解决改变现有的排水集气法的原理,提供无水测定瓦斯残存含量的装置及方法。

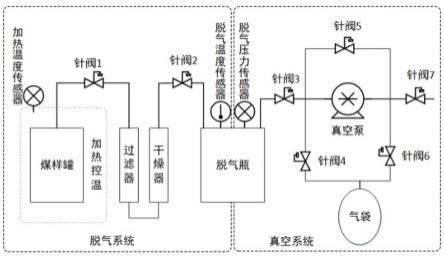

4.本发明采取以下技术方案:一种无水测定瓦斯残存含量的装置,包括脱气系统、抽真空系统以及脱气瓶,脱气系统包括带有加热控温装置的煤样罐,煤样罐通过针阀1与过滤器连接,过滤器与干燥器连接,干燥器通过针阀2与脱气瓶连接,所述的抽真空系统包括与脱气瓶连接的针阀3,针阀3分别与并联的针阀5、真空泵以及气袋连接,并联的针阀5、真空泵以及气袋与针阀7连接,气袋进气口和出气口串联有针阀4和针阀6。

5.进一步的,脱气瓶上设置有温度传感器和压力传感器。

6.进一步的,加热控制装置包括风扇加热器、加热温度传感器和保温装置,风扇加热器的开关由plc通过固态继电器实现控制,保温装置为内外双层容器,容器夹缝内充实硅酸铝棉以达到隔热保温作用。

7.进一步的,真空泵采用二级sy-2600无油真空泵机头,供电电压220v,真空负压达到-99kpa,真空泵的启动和停止通过plc控制固态继电器实现。

8.一种无水测定瓦斯残存含量的装置的测定方法,包括以下步骤,s100:对装置的气密性进行检测;s200:对脱气瓶进行脱气测量;s300:根据步骤s200的测量结果计算瓦斯残存含量。

9.步骤s100具体检测过程为:s101:关闭所有针阀;s102:打开真空泵,打开针阀3和针阀7,对脱气瓶进行抽真空处理;s103:停止真空泵,关闭针阀7,通过压力传感器的压力值判断是否漏气;s104:若脱气瓶漏气,则更换脱气瓶重新步骤s101-s013进行检测;若脱气瓶不漏气,则打开针阀4,通过压力传感器的压力值判断气袋是否漏气;

s105:若气袋漏气,则更换气袋重复步骤s104中关于气袋的检测;若气袋不漏气,则打开针阀2,通过压力传感器的压力值判断过滤器和干燥器是否漏气,若不漏气则检测结束,若漏气则更换滤器和干燥器重新检测直至不漏气。

10.步骤s200的具体步骤为,s201:关闭所有阀门,打开真空泵,打开针阀3和针阀7对脱气瓶进行脱气。

11.s202:停止真空泵,记录此时的脱气温度t和脱气压力p。

12.s203:关闭针阀3和针阀7,打开针阀1和针阀2,对煤样罐进行脱气。

13.s204:脱气结束后,记录脱气温度t和脱气压力p。

14.s205:关闭针阀1和针阀2,打开针阀3和针阀6,对脱气瓶脱气,气体进入气袋收集。

15.s206:计算单次脱气量m。

16.s207:若脱气量大于阈值,则重复步骤s205-s206,对煤样罐进行脱气;若脱气量小于阈值,则静待一段时间,待煤样罐内的瓦斯逐渐释放积累,随后再进行脱气,若此时单次脱气量大于阈值,则继续循环脱气,若此时单次脱气量小于阈值,则脱气结束。

17.s208:将每次的脱气量累加为煤样的残存含量。

18.步骤s300中,计算的具体过程为:s301:根据理想气体状态方程:式中:p——气体压力,pa;v——气体体积,m3;t——气体温度,k;n——气体物质的量,mol;r——气体常数;r只于气体的性质有关,与温度、压力和体积无关,因此可得:;s302:当瓦斯残存含量测定运行时,每次脱气的运行时间较短,因此将t1=t2=t,将v消去得:;从而得出:整理得一次脱气可脱出的气体量为:式中:p1——脱气瓶抽真空的压力,pa;p2——脱气瓶脱出煤样气体后的压力,;n1——脱气瓶抽真空后剩余气体的物质的量,mol;n2——脱气瓶脱出煤样气体的物质的量,mol;t0——环境温度,k;s303:根据脱气流程,循环重复脱气过程,直至脱气完成,累计每次的脱气量可得

总脱气量。

19.与现有技术相比,本发明改变现有的排水集气法的原理,研发了一套自动化程度高、人工干预少、安全高效的瓦斯残存含量测定实验平台系统,该系统可以将阀门控制、继电器控制和数据读取通过逻辑控制实现自动化运行,手动/自动实验模式切换简单,可实现自动控温加热煤样罐,真空度自动调节。配备了上位机人机交互系统,可实时观测压力、温度数值,脱气量实时计算后以曲线显示,操作人员根据曲线可判断瓦斯残存含量的脱气过程。实现了瓦斯残存含量测定的自动化。

附图说明

20.图1为本发明总体结构示意图;图2为本发明系统设计构架图;图3为气密性检测流程图;图4为瓦斯残存量测定流程图。

具体实施方式

21.如图1所示,一种无水测定瓦斯残存含量的装置,包括脱气系统、抽真空系统以及脱气瓶,脱气系统包括带有加热控温装置的煤样罐,煤样罐通过针阀1与过滤器连接,过滤器与干燥器连接,干燥器通过针阀2与脱气瓶连接,所述的抽真空系统包括与脱气瓶连接的针阀3,针阀3分别与并联的针阀5、真空泵以及气袋连接,并联的针阀5、真空泵以及气袋与针阀7连接,气袋进气口和出气口串联有针阀4和针阀6。其主要功能是将煤样罐内的瓦斯通过加热和负压的方式从煤样重分离出来,经过过滤和干燥后进入脱气瓶内进行脱气量计算。真空系统由真空泵、针阀和气袋组成,其主要功能是将脱气瓶进行脱气达到真空状态,真空泵脱出的气体进入气袋收集以便后续进行气体成分分析。脱气瓶作为脱气系统和真空系统的中间装置,其作用是利用真空泵的低负压对煤样罐进行脱气,通过脱气压力传感器和脱气温度传感器计算单次脱气量。

22.选用西门子的s7-1200plc为可编程逻辑控制器对瓦斯残存含量测定实验平台进行控制,如图2所示,实现煤样罐的控温加热、真空泵的启停、针阀的开闭以及对脱气温度传感器和脱气压力传感器的实时监测等。并且配备人机交互程序,使得实验平台可自动运行也可人工控制运行,同时可实时观测脱气量的变化情况。

23.下位机选用西门子s7-1200plc,cpu型号为1214c(ac/dc/rly),内置100kb工作存储器,120/240vac电源供电,板载di14x24vdc漏型/源型,用以给3路传感器供电,10路继电器输出满足7路针阀的开闭控制,2路ai信号可满足脱气温度和加热温度传感器的信号接收,另外配有cm 1241的扩展模块,用以接收脱气压力传感器信号。采用profinet接口与上位机进行通讯。

24.上位机为64位操作系统的工控机,采用独立编程实现与下位机的实时通讯和控制。

25.抽真空系统是瓦斯残存含量测定实验平台的负压来源,核心部件真空泵采用二级sy-2600无油真空泵机头,供电电压220v,真空负压可达到-99kpa,plc通过控制固态继电器实现真空泵的启动和停止。

26.加热控制装置有风扇加热器、加热温度传感器和保温装置组成,上位机设置好加热温度和控温范围后,plc通过控制固态继电器实现风扇加热器的开关,保温装置为内外双层容器,容器夹缝内充实硅酸铝棉以达到隔热保温作用。

27.传统的瓦斯残存含量测定装置通过排水集气原理实现,此种方法的缺陷是脱气的瓦斯与水直接接触,极少量脱出的气体会溶于水对测量结果有误差,排水集气的过程气体要克服水柱的压力才能排出,会对真空系统的真空度造成一定损失。

28.本发明研究的脱气过滤系统是用脱气瓶对煤样罐进行脱气,用脱气压力传感器和脱气温度传感器获取相应负压和温度数据,通过计算得出脱气量。

29.需要系统输出控制的元件有7个针阀开关,可采用plc内置的继电器输出控制,加热开关和泵开关为220v电压的通断控制,需要通过plc控制真空继电器的方式进行控制。模拟量输入为脱气温度、脱气压力和加热温度,i/o分配如表1所示。

30.表1i/o分配表瓦斯残存含量测定需要在与大气隔绝的条件下进行,因此气密性是瓦斯残存含量测定实验平台测定结果准确性的基础,因此在每次实验前,必须对平台的气密性进行检测,此平台改变了传统的手工模式,消除了人工干预对检测结果的误差,采用自动检测模式进行检测,利用脱气瓶内安装的脱气压力传感器可实时监测气体压力的变化,先将脱气瓶进行抽真空处理,观测压力传感器的变化,确定不漏气后,逐步打开各个部位的针阀直至系统内部的全部针阀打开,每打开一个针阀系统自动实时读取脱气压力传感器数值,当脱气压力传感器数值在一定时间内无变化,说明系统此部位气密性良好,否正则漏气,不能进行下一步实验。气密性监测流程图如图3所示。

31.脱气流程为此实验平台的核心控制程序,如图4所示。其整体思路是先关闭脱气瓶与煤样罐之间的连通,利用真空泵对脱气瓶进行真空脱气,脱气结束后记录脱气瓶中的温度和压力传感器数值、,随后关闭真空泵与脱气瓶之间的连通,打开脱气瓶与煤样罐之间的连通,利用脱气瓶内的负压对煤样罐内的煤样进行脱气,脱出的气体通过过滤和干燥后进入脱气瓶。待脱气稳定后,关闭脱气瓶与煤样罐之间的连通,重复上述操作,直至脱气结束。

32.为保证结果的正确性,实验平台在实验前须将内部管路和系统的空气进行排空;后续考虑收集气体的需要,真空泵再对脱气瓶进行脱气时,将脱出的气体直接送入气袋内。

33.一种无水测定瓦斯残存含量的装置的测定方法,包括以下步骤。

34.s100:对装置的气密性进行检测。

35.步骤s100具体检测过程为:s101:关闭所有针阀;s102:打开真空泵,打开针阀3和针阀7,对脱气瓶进行抽真空处理;s103:停止真空泵,关闭针阀7,通过压力传感器的压力值判断是否漏气;s104:若脱气瓶漏气,则更换脱气瓶重新步骤s101-s013进行检测;若脱气瓶不漏气,则打开针阀4,通过压力传感器的压力值判断气袋是否漏气;s105:若气袋漏气,则更换气袋重复步骤s104中关于气袋的检测;若气袋不漏气,则打开针阀2,通过压力传感器的压力值判断过滤器和干燥器是否漏气,若不漏气则检测结束,若漏气则更换滤器和干燥器重新检测直至不漏气。

36.s200:对脱气瓶进行脱气测量。

37.s201:关闭所有阀门,打开真空泵,打开针阀3和针阀7对脱气瓶进行脱气。s202:停止真空泵,记录此时的脱气温度t和脱气压力p。s203:关闭针阀3和针阀7,打开针阀1和针阀2,对煤样罐进行脱气。s204:脱气结束后,记录脱气温度t和脱气压力p。s205:关闭针阀1和针阀2,打开针阀3和针阀6,对脱气瓶脱气,气体进入气袋收集。s206:计算脱气量m。此脱气量为单次脱气量,在s205中,气体进入气袋的过程,脱气瓶内的气体被抽出,达到负压状态。此时关闭针阀3,关闭泵,打开针阀2,可再次对煤样罐进行脱气,实现循环。s207:若脱气量大于阈值,则重复步骤s205-s206,对煤样罐进行脱气;若脱气量小于阈值,则静待一段时间,待煤样罐内的瓦斯逐渐释放积累,随后再进行脱气,若此时单次脱气量大于阈值,则继续循环脱气,若此时单次脱气量小于阈值,则脱气结束。单次脱气量会从开始的比较大逐渐下降,若等到完全没有气体被脱出则需要的时间很长,则设置循环结束的脱气量和脱气方法,即:当单次脱气量小于10ml时(设置为10ml,若想提高精度,可将此值设置的更小),则使煤样罐保持加热和负压状态静待一段时间,在这段时间内,煤样罐内的瓦斯会逐渐释放积累,随后再进行脱气时,有可能单次脱气量会大于10ml,则继续循环脱气。重复上述过程,如果单次脱气量小于10ml且静待一段时间后的单次脱气量仍小于10ml,则认为脱气结束。s208:将每次的脱气量累加为煤样的残存含量。

38.s300:根据步骤s200的测量结果计算瓦斯残存含量。

39.计算的具体过程为:s301:根据理想气体状态方程:式中:p——气体压力,pa;

v——气体体积,m3;t——气体温度,k;n——气体物质的量,mol;r——气体常数;r只于气体的性质有关,与温度、压力和体积无关,因此可得:;s302:当瓦斯残存含量测定运行时,每次脱气的运行时间较短,因此将t1=t2=t,将v消去得:;从而得出:整理得一次脱气可脱出的气体量为:式中:p1——脱气瓶抽真空的压力,pa;p2——脱气瓶脱出煤样气体后的压力,;n1——脱气瓶抽真空后剩余气体的物质的量,mol;n2——脱气瓶脱出煤样气体的物质的量,mol;t0——环境温度,k;s303:根据脱气流程,循环重复脱气过程,直至脱气完成,累计每次的脱气量可得总脱气量。

40.瓦斯残存含量是瓦斯含量的重要组成部分,其测量结果将指导煤矿企业的生产和安全,意义重大。本专利以瓦斯残存含量测定实验平台自动控制为研究对象,分析了现有瓦斯残存含量测定装置的不足,并基于西门子s7-1200plc设计了一套智能化程度更高、操作简单、运行稳定的瓦斯残存含量测定实验平台,改变了传统的排水法测量气体流量的方法,使得测量结果更加准确。该平台的人机交互界面具有人工/自动运行两种模式,可实时显示脱气曲线,查看测量过程中的各项参数。对传动的气路阀门进行了改造和集中控制,使得气路控制相应更快、更加安全、密封性能更好以及使用寿命更长。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1