高温合金铸件温度测量装置和定向凝固系统的制作方法

1.本发明属于温度测量技术领域,尤其涉及一种高温合金铸件温度测量装置和一种定向凝固系统。

背景技术:

2.定向凝固技术广泛应用于航空发动机和燃气轮机的涡轮叶片制造。在定向凝固过程中,定向凝固炉的炉体内的温度分布情况,尤其是定向凝固中高温合金铸件的温度分布,对理解铸件传热和控制糊状区形状有重要意义,也是研究合金凝固组织、铸造缺陷以及提高定向凝固模拟精度的关键实验之一。然而,定向凝固炉的炉膛结构复杂、内部温度高达1700℃,使得测温仪器的工作环境和热电偶的摆放变得十分困难。温度测量装置难以长时稳定在高温下测量温度、热电偶易受浇注合金液污染、热电偶难以固定、抽拉过程中容易断裂导致测温中断,使得定向凝固炉内的炉温数据采集和处理变得困难。

技术实现要素:

3.针对现有技术的至少部分缺陷和不足,本发明实施例提供了一种高温合金铸件温度测量装置和一种定向凝固系统,提升高温合金铸件温度测量装置的产品质量和使用寿命,也提升了高温合金液的凝固过程的温度测量数据采集的简便性。

4.一方面,本发明实施例提供的一种高温合金铸件温度测量装置,例如包括:温度测量组件,包括:b型热电偶,包括热电偶顶部和热电偶尾部;热电偶保护管,套设在所述热电偶之外且露出于所述热电偶顶部;多个固定块,分别粘附在所述热电偶保护管外侧且位于所述热电偶保护管邻近所述热电偶尾部的一端,所述固定块包括底面和与所述底面相对设置的顶面、以及分别连接所述底面和所述顶面之间的第一侧面和第二侧面,所述底面连接在所述热电偶保护管外侧,所述顶面粘附在所述连接套管的内侧壁上,所述第一侧面和所述第二侧面的长度相等且所述底面的长度大于所述顶面的长度;连接套管,包括相对设置的开口端和封闭端,所述热电偶保护管、所述热电偶以及所述热电偶固定结构设置在所述连接套管内,所述热电偶顶部抵接在所述连接套管的所述封闭端内侧,所述热电偶固定结构连接在所述连接套管与所述热电偶保护管之间且邻近所述连接套管的开口端;温度曲线测试仪,连接所述热电偶尾部;以及计算机,无线连接所述温度曲线测试仪。

5.又一方面,本发明实施例提供的一种高温合金铸件温度测量装置,例如包括:温度测量组件,包括:热电偶,包括热电偶顶部和热电偶尾部;热电偶保护管,套设在所述热电偶之外且露出于所述热电偶顶部;热电偶固定结构,设置在所述热电偶保护管外侧且位于所述热电偶保护管邻近所述热电偶尾部的一端;连接套管,套设在所述热电偶保护管、所述热电偶以及所述热电偶固定结构之外,所述连接套管包括相对设置的开口端和封闭端,所述热电偶顶部抵接在所述连接套管的所述封闭端内侧,所述热电偶固定结构连接在所述连接套管与所述热电偶保护管之间且邻近所述连接套管的开口端;温度曲线测试仪,连接所述热电偶尾部;以及处理显示单元,连接所述温度曲线测试仪。

6.在本发明的一个实施例中,所述热电偶固定结构包括连接在所述热电偶保护管外侧的至少两个固定块,每个所述固定块包括底面和与所述底面相对设置的顶面,所述底面连接在所述热电偶保护管外侧,所述至少两个固定块的所述顶面抵接在所述连接套管的内侧壁上。

7.在本发明的一个实施例中,每个所述固定块还包括分别连接所述底面和顶面之间的第一侧面和第二侧面,所述第一侧面和第二侧面,所述第一侧面和所述第二侧面的长度相等且所述底面的长度大于所述顶面的长度。

8.在本发明的一个实施例中,所述固定块的所述顶面的表面粗糙度值大于所述底面的表面粗糙度值;所述顶面与所述连接套管的所述内侧壁之间还设置有高温粘胶物质以连接所述顶面和所述连接套管的所述内侧壁。

9.在本发明的一个实施例中,所述连接套管的材料为陶瓷材料;所述至少两个固定块均布在所述热电偶保护管外侧、且所述至少两个固定块的材料为陶瓷材料;所述热电偶为b型热电偶;所述热电偶保护管的材料为陶瓷刚玉材料。

10.另一方面,本发明实施例提供的一种定向凝固系统,例如包括:定向凝固炉;以及如前所述的高温合金铸件温度测量装置,连接在所述定向凝固炉上。

11.在本发明的一个实施例中,所述定向凝固炉包括:炉体;水冷组件,设在所述炉体内;升降组件,设置在所述炉体内、且可相对于所述水冷组件移动;激冷盘,位于所述炉体内、且设置在所述升降组件之上;型壳,位于所述炉体内、且设置在所述激冷盘上,所述型壳和所述激冷盘可随着所述升降组件相对于所述水冷组件的移动而移动;所述高温合金铸件温度测量装置的所述温度测量组件设置在所述型壳上。

12.在本发明的一个实施例中,所述温度曲线测试仪设置在所述炉体内、且穿过所述水冷组件和所述升降组件之间的间隙连接到所述温度测量组件,所述温度曲线测试仪通过无线方式连接所述处理显示单元。

13.在本发明的一个实施例中,所述温度测量组件的所述连接套管的所述封闭端嵌入到所述型壳上且所述连接套管的所述开口端朝下设置,所述连接套管的轴线与所述型壳的轴线的夹角小于90度。

14.在本发明的一个实施例中,所述温度测量组件的数量为多个,所述多个温度测量组件分别连接在所述型壳上,位于所述型壳的上部的所述温度测量组件的所述连接套管的长度大于位于所述型壳的下部的所述温度测量组件的所述连接套管的长度。

15.上述的一个或多个技术方案具有如下优点或有益效果:

16.本发明实施例通过采用特定结构的高温合金铸件温度测量装置,解决了现有技术中的温度测量装置难以长时稳定在高温下测量温度、热电偶易受浇注合金液污染、热电偶难以固定、抽拉过程中容易断裂导致测温中断,使得定向凝固炉内的炉温数据采集和处理变得困难等问题,使得高温合金液的凝固过程的温度测量更加精确和简便。本发明实施例提供的温度测量装置不易受高温合金液污染,其热电偶易于固定、且不易断裂,使用寿命更长。此外,陶瓷管与陶瓷型壳竖直方向呈45

°

向下斜插,可降低热电偶断裂几率。其次,在制备蜡模模组过程中,将打磨有多个豁口的陶瓷管预埋在型壳的目标测温点,使得其可以整体脱腊-烧结,保证陶瓷管不因型壳和陶瓷管的收缩率不一致而导致的陶瓷管松动问题。再者,采用预埋陶瓷管于陶瓷膜壳中,将热电偶与合金液隔离,因此合金液与热电偶不接触,

热电偶可重复使用,从而提高使用效率、降低成本。还有,通过采用带有热电偶固定结构的陶瓷刚玉保护套管,能够固定热电偶位置使热电偶不会向下滑落,保证热电偶测量数据的可靠性。通过温度曲线测试仪放置在炉体内部与处理显示单元无线连接,可连续自动采集不同时刻的温度,温度值精准且连续。

附图说明

17.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

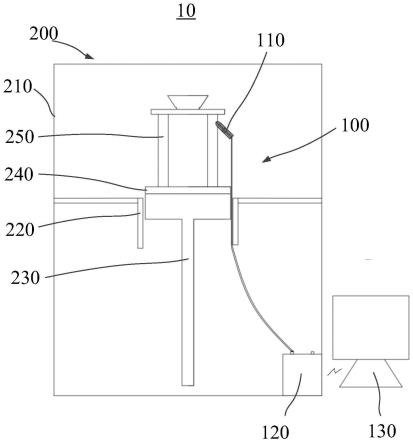

18.图1为本发明实施例提供的一种定向凝固系统的结构示意图。

19.图2为图1中的温度测量组件的结构示意图。

20.图3为图2中的热电偶固定结构的结构示意图。

21.图4为图2中的连接套管与型壳的相对位置关系的结构示意图。

22.图5为图2中的多个温度测量组件的多个连接套管与型壳的相对位置关系的结构示意图。

23.图6为定向凝固全工艺过程的温度曲线示意图。

具体实施方式

24.以下结合附图和具体实施,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.如图1所示,本发明实施例提供了一种定向凝固系统10,用于高温合金熔液(也称熔体)的定向凝固。此次的高温合金熔体例如为镍基高温合金熔体。具体地,定向凝固系统10例如包括定向凝固炉200和高温合金温度测量装置100。高温合金铸件温度测量装置100连接在定向凝固炉200上。

26.参见图1,定向凝固炉210例如包括炉体210、水冷组件220、升降组件230、激冷盘240以及型壳240。具体地,炉体210为一个内设有容置空间的腔体类零部件。水冷组件220设在所述炉体210内。水冷组件220例如包括水冷铜环,用于高温合金金属铸件的冷却。升降组件230例如设置在所述炉体210内,升降组件230例如且可相对于所述水冷组件220上下移动。升降组件230例如包括升降柱和连接所述升降柱的动力组件(图中未示出)。动力组件可驱动所述升降柱上下移动。激冷盘240位于所述炉体210内、且设置在所述升降组件230之上,比如位于所述升降柱上,其可随升降组件230的运动而上下移动。型壳250位于所述炉体210内、且设置在所述激冷盘240上。型壳250例如为陶瓷型壳。所述型壳250和所述激冷盘240可随着所述升降组件230相对于所述水冷组件220的移动而移动。

27.如图1所示,高温合金铸件温度测量装置100例如包括温度测量组件110、温度曲线测试仪120和处理显示单元130。温度测量组件110例如通过导线比如补偿导线(图中未标示出)连接温度曲线测试仪120,温度曲线测试仪120连接处理显示单元130。温度测量组件110

设置在型壳210上。温度测量组件110用于测量型壳250内的高温合金熔液定向凝固时的温度信号,并将所述温度信号传输给温度曲线测试仪120。所述温度曲线测试仪120可以设置在所述炉体210外通过导线与温度测量组件110和处理显示单元130连接。

28.优选地,所述温度曲线测试仪120设置在所述炉体210内,所述温度曲线测试仪120通过补偿导线连接温度测量组件110,具体地,补偿导线穿过所述水冷组件220和所述升降组件230之间的间隙、并连接所述温度测量组件110和温度曲线测试仪120。此时,温度曲线测试仪120可通过无线方式例如wifi或蓝牙等连接处理显示单元130。

29.所述温度曲线测试仪120用于根据温度测量组件110发送的温度信号自动采集不同时刻的温度数据,并将所述温度数据发送至处理显示单元130。

30.处理显示单元130例如为计算机或其它具有数据处理能力和图形显示功能的智能设备,本发明不以此为限。处理显示单元130用于对所述温度数据进行处理并生成、显示温度曲线,以更便于用户直观、实时地了解高温合金熔液定向凝固情况。

31.此外,如图2所示,温度测量组件110例如包括:热电偶111、热电偶保护管112、热电偶固定结构113以及连接套管114。具体地热电偶111例如为b型热电偶,也称贵金属热电偶。b型热电偶可以测量0~1800℃的介质的温度,在1300~1600℃可以长期使用。热电偶111例如包括热电偶顶部1111和热电偶尾部1112。热电偶保护管112例如套设在所述热电偶111之外、且露出于所述热电偶顶1111。热电偶保护管112用于保护热电偶111。热电偶保护管112的材料为陶瓷刚玉材料,用于保护细小且易折断的热电偶111。热电偶固定结构113例如设置在所述热电偶保护管112的外侧、且位于所述热电偶保护管112邻近所述热电偶尾部1112的一端。热电偶固定结构113用于固定热电偶111的位置,使热电偶111不会向下滑落,确保测量位置准确。连接套管114例如套设在所述热电偶保护管112、所述热电偶111以及所述热电偶固定结构113之外,也即热电偶保护管112、所述热电偶111以及所述热电偶固定结构113容置在连接套管114内。所述连接套管114的材料为陶瓷材料,其可隔离热电偶111和高温合金熔体,防止热电偶111被污染,使得热电偶111可重复使用。所述连接套管114包括相对设置的开口端11和封闭端。所述热电偶顶部1111抵接或抵靠在所述连接套管114的所述封闭端1142的内侧,所述热电偶固定结构113设置在所述连接套管114与所述热电偶保护管112之间、且邻近所述连接套管114的开口端1141。温度曲线测试仪120连接热电偶111的所述热电偶尾部1112。

32.在本发明的一个实施例中,如图2和图3所示,所述热电偶固定结构113例如包括连接在所述热电偶保护管112的外侧的至少两个固定块。所述至少两个固定块均布在所述热电偶保护管112的外侧,且所述至少两个固定块的材料为陶瓷材料。每个所述固定块例如包括底面1132和与所述底面1132相对设置的顶面1131。所述底面1132连接在所述热电偶保护管112的外侧。热电偶保护管112的外径与两倍固定块的底面1132到顶面1131之间的距离之略和小于连接套管114的内径,也即固定块的顶面1131与连接套管114的内孔间隙配合,且通过高温胶水固化连接,如此一来,热电偶保护管112、所述热电偶111以及所述热电偶固定结构113可以较轻松地容置入连接套管114内,又不至于从连接套管114的内孔中脱落出来。因此,所述至少两个固定块的所述顶面1131抵接在所述连接套管114的内侧壁上。

33.进一步地,如图3所示,所述固定块的所述顶面1131的表面粗糙度值大于所述底面1132的表面粗糙度值。如此一来,可以增加顶面1131与连接套管114的内孔之间的摩擦力,

进一步避免热电偶保护管112、所述热电偶111以及所述热电偶固定结构113从连接套管114的内孔中脱落出来。此外,如图3所示,每个所述固定块还包括分别连接所述底面1132和顶面1131之间的第一侧面1133和第二侧面1134。其中,所述第一侧面1133和第二侧面1134的长度相等、且所述底面1132的长度大于所述顶面1131的长度,也即固定块的形状为等腰梯形。

34.再如图1和图4所示,温度测量组件110的所述连接套管114的所述封闭端1142嵌入到所述型壳250上,且所述连接套管114的所述开口端1141朝下设置。所述连接套管114的轴线与所述型壳250的轴线的夹角a小于90

°

,优选地夹角a为45

°

。

35.再者,如图5所示,所述温度测量组件110的数量为多个,所述多个温度测量组件110分别连接在所述型壳250上,位于所述型壳250的上部的所述温度测量组件110的所述连接套管114的长度大于位于所述型壳250的下部的所述温度测量组件110的所述连接套管114的长度。如此一来,可以将多个温度测量组件110的连接导线相互分离开,避免导线的缠绕和混乱。

36.本发明实施例提供的定向凝固系统10的工作原理可例如包括:

37.(1)在制备蜡模模组过程中,将打磨有多个豁口的连接套管114比如陶瓷管的开口端向下斜插在型壳250比如陶瓷型壳上,陶瓷管的轴线与陶瓷型壳的轴线方向或者竖直方向呈45

°

预埋在型壳上的目标测温点;

38.(2)将热电偶111比如b型热电偶固定在热电偶保护管112比如陶瓷刚玉保护套管内部,仅露出热电偶111的顶部的球形焊接探头。

39.(3)将带有热电偶固定结构113的陶瓷刚玉保护套管固定在陶瓷管内部,使b型热电偶的球形焊接探头接触陶瓷管的封闭端;

40.(4)在陶瓷管与陶瓷刚玉保护套管的顶端间隙处用高温胶填充后固化;

41.(5)将带有b型热电偶的陶瓷型壳放置在激冷盘240的正上方,让热电偶111的补偿导线穿过激冷盘240和水冷组件210比如水冷铜环之间的间隙,通过补偿导线连接热电偶111和温度曲线测试仪。

42.(6)随着升降组件230的向下运动或向下抽拉,热电偶111与型壳250一起随着升降组件230比如升降柱往下运动。热电偶111开始测温,b型热电偶的长期测温范围在0℃-1600℃。测温数据同步传输到温度曲线测试仪120和处理显示单元130,实现铸造过程的温度“可视化”。

43.为了证明本发明实施例提供的定向凝固系统的可行性,本发明实施例通过一个具体的实施例予以说明。本具体实施例以真空感应定向凝固炉为例,所用合金为dz22b镍基高温合金,在型壳250的叶身同一位置放置热电偶111,并测量两次文档,得到的温度随时间的变化曲线如图6所示。图6示出了dz22b镍基高温合金的定向凝固全工艺过程中温度变化规律。由图6可知,其不仅反应了高温合金凝固过程的温度变化,而且能反映膜壳预热过程中膜壳内部的升温变化。

44.综上所述,本发明实施例通过采用特定结构的高温合金铸件温度测量装置,解决了现有技术中的温度测量装置难以长时稳定在高温下测量温度、热电偶易受浇注合金液污染、热电偶难以固定、抽拉过程中容易断裂导致测温中断,使得定向凝固炉内的炉温数据采集和处理变得困难等问题,是的高温合金的凝固过程的温度测量更加精确和简便,且本发

明实施例提供的温度测量装置不易受高温合金液污染,其热电偶易于固定、且不易断裂,使用寿命更长。此外,陶瓷管与陶瓷型壳竖直方向呈45

°

向下斜插,可降低热电偶断裂几率。其次,在制备蜡模模组过程中,将打磨有多个豁口的陶瓷管预埋在型壳的目标测温点,使得其可以整体脱腊-烧结,保证陶瓷管不因型壳和陶瓷管的收缩率不一致而导致的陶瓷管松动问题。再者,采用预埋陶瓷管于陶瓷膜壳中,将热电偶与合金液隔离,因此合金液与热电偶不接触,热电偶可重复使用,从而提高使用效率、降低成本。还有,通过采用带有热电偶固定结构的陶瓷刚玉保护套管,能够固定热电偶位置使热电偶不会向下滑落,保证热电偶测量数据的可靠性。通过温度曲线测试仪放置在炉体内部与处理显示单元无线连接,可连续自动采集不同时刻的温度,温度值精准且连续。

45.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细说明,本领域普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1