一种化学分析试样高温熔融消解方法及装置与流程

1.本发明涉及材料分析技术领域,具体而言,涉及一种化学分析试样高温熔融消解方法及装置。

背景技术:

2.岩矿、类矿、金属及合金等无机材料的化学分析样本,需要经过化学消解流程,将样本中的待分析组分均匀溶解分散于酸性稀溶液后,再用于后续分析测量环节。

3.现有技术中,常用的消解方式包括电热化学消解、微波消解和石墨消解,但均只能消解可热酸溶性样本,并不能适用于所有岩矿、类矿、金属及合金等无机材料的消解,且消解过程耗时较长,其中微波消解过程中还存在“爆罐”的安全风险。

技术实现要素:

4.本发明解决的问题是如何提供一种能够适用于岩矿、类矿、金属及合金等化学分析试样的消解,并且消解时间短,消解效率高的高温熔融消解方法。

5.为解决上述问题中的至少一个方面,本发明提供一种化学分析试样高温熔融消解方法,包括以下步骤:

6.步骤s1、将化学分析试样和固态熔剂加入容器中,通过高温熔融方式使所述化学分析试样和所述固态熔剂熔解,得到共熔体;

7.步骤s2、将所述共熔体进行急速冷却后,将其与浸出液混合,得到混合样品,然后采用超声波对所述混合样品进行乳化,得到样品浸出液;

8.步骤s3、将所述样品浸出液与酸化液混合,得到样品消解液,完成化学分析试样的高温熔融消解。

9.优选地,所述化学分析试样包括岩矿、类矿、金属或合金。

10.优选地,所述步骤s1中,所述通过高温熔融方式使所述化学分析试样和所述固态熔剂熔解,包括:

11.将所述化学分析试样和所述固态熔剂加热至400-1000℃,使所述化学分析试样和所述固态熔剂熔融为液态。

12.优选地,所述浸出液包括蒸馏水、碱性浸出液或酸性浸出液;

13.其中,所述碱性浸出液包括氢氧化钠、氢氧化钾和氨水中的至少一种;

14.所述酸性浸出液包括盐酸、硝酸、硫酸、磷酸、高氯酸、氢溴酸、氢碘酸、柠檬酸、酒石酸和氢氟酸中的至少一种。

15.优选地,所述酸化液包括盐酸、硝酸、硫酸、磷酸、高氯酸、氢溴酸、氢碘酸、柠檬酸、酒石酸和氢氟酸中的至少一种。

16.优选地,控制所述浸出液和所述酸化液的温度和加入量,使得到的消解液的温度和体积均位于预期范围。

17.本发明通过高温熔融方式将化学分析试样与固态溶剂快速熔解,得到化学分析试

样和固态熔剂的共熔体,将共熔体进行急速冷却,再与浸出液混合,采用超声波对共熔体和浸出液的混合溶液进行乳化助溶处理,在使两者充分混合的同时,不会导致混合溶液的温度升高,避免了由于混合溶液温度升高后再降温而导致的消解时间较长的问题,将共熔体和浸出液乳化助溶后得到样品浸出液,样品浸出液与酸化液充分混合后即可得到样品消解液,完成化学分析试样的高温熔融消解;本发明提供的化学分析试样的高温熔融消解方法采用的高温熔融方式适用范围更广,且效率更高,能够将化学分析试样和固体熔剂快速转化为共熔体,对共熔体进行急速冷却后,再通过超声波乳化助溶方式对共熔体和浸出液进行充分混合,使两者混合更加均匀的同时避免了升温和降温过程导致的消解时间较长的问题,从而减少了消解时间,提高了消解效率。

18.本发明的另一目的在于提供一种化学分析试样高温熔融消解装置,包括高温熔融模块、冷却浸出模块和试液添加模块;

19.其中,所述高温熔融模块用于通过高温熔融方式使化学分析试样和固态熔剂熔解,得到熔融样品;

20.所述冷却浸出模块用于将所述熔融样品进行急速冷却,并使其与浸出液混合乳化,得到乳化样品;

21.所述试液添加模块用于定量加入所需试液。

22.优选地,所述化学分析试样高温熔融消解装置还包括恒温储液模块,所述恒温储液模块包括低温储液箱、中温储液箱和高温储液箱中的至少一个;所述恒温储液模块用于储存不同温度的试液;其中,所述试液包括浸出液和酸化液。

23.优选地,所述化学分析试样高温熔融消解装置还包括坩埚,所述坩埚包括由下至上依次连接的第一功能区、第二功能区和第三功能区,且所述第一功能区、所述第二功能区和所述第三功能区的横截面直径依次增大。

24.优选地,所述冷却浸出模块包括超声波发生器和能量转换器。

25.本发明通过将高温熔融模块、冷却浸出模块和试液添加模块组成化学分析试样高温消解装置,能够通过高温熔融方式对化学分析试样进行快速熔化处理,并对其冷却和浸出,完成化学分析试样的高温熔融消解;即,本发明通过将具有高温熔融、冷却浸出和试样添加功能的模块集成在高温熔融消解装置中,能够通过该装置快速完成化学分析试样的消解,避免消解过程中频繁更换装置导致的消解效率较低的问题,且采用高温熔融方式使其适用范围更加广泛。

附图说明

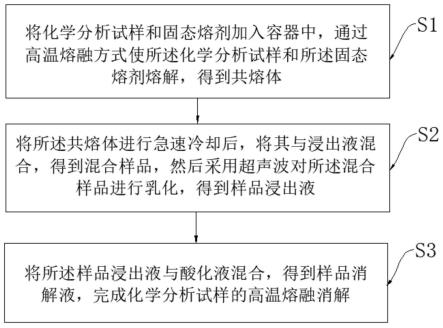

26.图1为本发明实施例中化学分析试样高温熔融消解方法的流程图;

27.图2为本发明实施例中坩埚的结构示意图;

28.图3为本发明实施例中化学分析试样高温熔融消解装置的结构示意图。

29.附图标记说明:

30.1、样本台;2、高温熔融模块;21、酒精喷灯;3、冷却浸出模块;31、冷却槽;32、超声波发生器;33、能量转换器;34、废液储存箱;4、试液添加模块;41、移液泵;42、导流管;5、恒温储液模块;51、低温储液箱;52、中温储液箱;53、高温储液箱;6、磁力搅拌器;7、常温储液箱;10、坩埚;101、第一功能区;102、第二功能区;103、第三功能区;104-支架。

具体实施方式

31.为使本发明的上述目的、特征和优点能够更为明显易懂,下面对本发明的具体实施例做详细的说明。

32.需要说明的是,在不冲突的情况下,本发明中的实施例中的特征可以相互组合。术语“包含”、“包括”、“含有”、“具有”的含义是非限制性的,即可加入不影响结果的其它步骤和其它成分。以上术语涵盖术语“由

……

组成”和“基本上由

……

组成”。如无特殊说明的,材料、设备、试剂均为市售。同时,要说明的是,本发明的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本发明的实施例能够以除了在这里图示或描述的那些以外的顺序实施。

33.本发明实施例提供一种化学分析试样高温熔融消解方法,如图1所示,包括以下步骤:

34.步骤s1、将化学分析试样和固态熔剂加入容器中,通过高温熔融方式使所述化学分析试样和所述固态熔剂熔解,得到共熔体;

35.步骤s2、将所述共熔体进行急速冷却后,将其与浸出液混合,得到混合样品,然后采用超声波对所述混合样品进行乳化,得到样品浸出液;

36.步骤s3、将所述样品浸出液与酸化液混合,得到样品消解液,完成化学分析试样的高温熔融消解。

37.步骤s1中,将化学分析试样和固态熔剂加入到容器中,通过高温熔融方式使所述化学分析试样和所述固态熔剂熔解,得到共熔体。

38.其中,高温熔融方式即将所述化学分析试样和所述固态熔剂加热至400-1000℃,使所述化学分析试样和所述固态熔剂熔融为液态;相对于石墨炉和电加热方式,高温熔融方式的加热升温更快,能够在高温条件下将固体的化学分析试样和固态熔剂直接熔融成液态,适用范围更加广泛,且样品处理效率更高,在1-5min即可完成样品的熔融处理;化学分析试样包括岩矿、类矿、金属或合金。

39.具体地,一部分化学分析试样能够与液体化学试剂发生化学反应,而常规石墨炉消解法和电加热消解法均是利用了化学分析试样能够与液体化学试剂反应的特点,将化学分析试样与液体化学试剂加入容器中,再通过加热提高两者的反应速率,而由于液体化学试剂的沸点较低,其加热的温度也需要控制在较低的范围内,多数为100-200℃之间,因此会导致消解时间较长的问题,同时对于部分不能够与液体化学试剂发生化学反应,或者不能够反应完全的化学分析试样则无法通过此方式进行处理;而采用高温熔融方式,是将固态的化学分析试样和固态熔剂混合后直接高温加热,使固态的化学分析试样和固态熔剂能够熔融为液态,破坏化学分析试样的原始组织结构,使其中的组分被分解并分散在熔融物中,而熔融物能够被水、酸性或碱性溶液溶解,从而进行后续的消解工艺,由于采用高温加热方式,加热效率更高,且适用范围也更加广泛。

40.另外,固态熔剂包括硝酸钾、硝酸镁、硝酸锂、硝酸锶、硝酸铜、硝酸铁和硝酸锰等硝酸盐,高猛酸钾和高猛酸钠等高猛酸盐,氯酸钠和氯酸钾等氯酸盐及高氯酸盐,三氧化铬、铬酸钾、铬酸钠和重铬酸钾等铬酸盐及酸酐或其他强氧化性含氧酸盐,过氧化钾、过氧化钠和过氧化锂等金属过氧化物或其他过氧化物,碳酸钾、碳酸钠和碳酸锂等碳酸盐,氢氧

化钾和氢氧化钠等苛性碱及其他氢氧化物以及焦硫酸钾、焦硫酸钠和硫酸钠等酸性熔剂。

41.应理解的是,可根据化学分析试样的具体情况选择合适的固态熔剂,且根据化学分析试样和固态熔剂不同,其加热温度和时间也有所不同。例如,当选择氢氧化钠作为固态熔剂时,加热温度为400℃即可达到熔融状态,而当适用碳酸钠作为固态熔剂时,加热温度需要达到900℃才能使其成为熔融状态。

42.步骤s2中,将所述共熔体进行急速冷却后,将其与浸出液混合,得到混合样品,然后采用超声波对所述混合样品进行乳化,得到样品浸出液;

43.其中,急速冷却包括水浴冷却、流水冷却、冰盐浴冷却、底部喷淋冷却或风冷冷却,通过采用急速冷却方式,5-20s即可完成共熔体的冷却过程,显著缩短了冷却时间;经过急速冷却后,共熔体的温度为10-90℃。

44.采用超声波对所述混合样品进行乳化,包括:将所述混合样品置于超声装置中,通过超声波使共熔体和浸出液高频振动,使两者具有较高的碰撞频率,从而使共熔体快速溶解于浸出液中,并在浸出液中均匀扩散,形成乳化现象,得到样品浸出液;在此过程中,共熔体和浸出液能够充分混合,并形成乳化溶液,同时不需要加热助溶,避免了加热助溶过程中升温和降温过程导致的时间较长,效率较低的问题。

45.所述浸出液包括蒸馏水、碱性浸出液或酸性浸出液;其中,所述碱性浸出液包括氢氧化钠、氢氧化钾和氨水中的至少一种;所述酸性浸出液包括盐酸、硝酸、硫酸、磷酸、高氯酸、氢溴酸、氢碘酸、柠檬酸、酒石酸和氢氟酸中的至少一种。当选择酸性浸出液时,酸性浸出液中盐酸、硝酸、硫酸、磷酸、高氯酸、氢溴酸、氢碘酸、柠檬酸、酒石酸和氢氟酸分别占有0.01-90%的质量浓度比例,或者0.1-90%的体积浓度比例,又或者摩尔浓度范围为0.01-15mol/l。

46.通过将所述共熔体进行急速冷却,并与浸出液在超声波条件下乳化助溶,能够使共熔体中的样品充分浸出,并且保持在合适的温度条件。

47.步骤s3中,将所述样品浸出液与酸化液混合,得到样品消解液,完成化学分析试样的高温熔融消解;其中,所述酸化液包括盐酸、硝酸、硫酸、磷酸、高氯酸、氢溴酸、氢碘酸、柠檬酸、酒石酸和氢氟酸中的至少一种,酸化液中盐酸、硝酸、硫酸、磷酸、高氯酸、氢溴酸、氢碘酸、柠檬酸、酒石酸和氢氟酸分别占有0.01-90%的质量浓度比例,或者0.1-90%的体积浓度比例,又或者摩尔浓度范围为0.01-15mol/l。

48.通过将所述样品浸出液与酸化液混合,使化学分析试样中的物质进一步溶出,得到样品消解液,完成化学分析试样的高温熔融消解。

49.应理解的是,为了对样品消解液进行定容或者样品消解液的检测需要,可加入其它液体,例如,可加入蒸馏水实现样品消解液的定容,当采用icp-aes检测时,应加入内标液。

50.另外,在进行高温熔融消解过程中,控制所述浸出液和所述酸化液的温度和加入量,使得到的消解液的温度和体积均位于预期范围。

51.具体地,根据预期得到的样品消解液的容量和温度,对所需加入试液的温度和加入量进行前置计算,在加入试液过程中,根据前置计算结果,控制加入试液的温度和体积,使最终得到的样品消解液的容量和温度均在预期的容量和温度范围内。

52.示例性地,当预期得到总容量为250ml,温度为室温(25℃左右)的样品消解液时,

根据前置计算结果,在消解过程中加入120ml温度为40℃的浸出液,10ml温度为20℃的内标液,120ml温度为2℃的酸化液,即得到总容量为250ml,温度为室温的样品消解液。

53.本发明的另一实施例提供一种化学分析试样高温熔融消解装置,包括高温熔融模块2、冷却浸出模块3和试液添加模块4;其中,所述高温熔融模块2用于通过高温熔融方式使化学分析试样和固态熔剂熔解,得到熔融样品;所述冷却浸出模块3用于将所述熔融样品进行急速冷却,并使其与浸出液混合乳化,得到乳化样品;所述试液添加模块4用于定量加入所需试液。

54.另外,该化学分析试样高温熔融消解装置还包括恒温储液模块5,所述恒温储液模块包括低温储液箱51、中温储液箱52和高温储液箱53中的至少一个;所述恒温储液模块5用于储存不同温度的试液;其中,所述试液包括浸出液和酸化液。低温储液箱51中的温度为-10-20℃,中温储液箱52中的温度为20-25℃,高温储液箱53中的温度为20-99℃,不同储液箱用于储存不同温度的试液,通过控制试液的添加量和试液的温度,使最终得到的样品消解液容量和温度均位于预期范围。

55.应理解的是,根据所需要添加试液的数量和温度,低温储液箱51、中温储液箱52和高温储液箱53可包括多个。

56.其中,所述高温熔融模块2包括火焰喷灯、高频电感耦合线圈或平板加热电容,优选设置为火焰喷灯,火焰喷灯包括气体喷灯和酒精喷灯,其结构简单、运行维护成本低,温度较高,且能对需加热容器包裹更加紧密,升温更快,且温度较稳稳定,能够提高加热效率。

57.所述冷却浸出模块3包括冷却槽31、不锈钢槽、超声波发生器32和能量转化器33。冷却槽31用于将共熔体急速冷却;不锈钢槽用于放置消解容器,进行超声波乳化助溶;而超声波发生器32和能量转化器33则能够使共熔体和浸出液的混合溶液发生高频振动,使两者充分混合乳化,从而使得化学分析样品中的物质浸出。

58.应说明的是,超声波发生器32即为将市电转换为与能量转化器相匹配的高频交流电信号的装置;而能量转化器33则为接收超声波发生器所产生的高频交流电信号,并转换为机械功率(即超声波)的装置。

59.所述试液添加模块4包括移液泵41和导流管42,用于定量加入所需试液。

60.如图2所示,所述化学分析试样高温熔融消解装置还包括坩埚10,所述坩埚10包括由下至上依次连接的第一功能区101、第二功能区102和第三功能区103,且所述第一功能区101、所述第二功能区102和所述第三功能区103的横截面直径依次增大;其中,第一功能区101、第二功能区102和第三功能区103为圆柱体或半圆锥体结构。第一功能区101为化学分析试样和固态熔剂的高温熔融区,加入的化学分析试样和固态熔剂位于第一功能区101内,对坩埚10底部进行加热时,化学分析试样和固态熔剂能够快速熔化,形成共熔体;第二功能区102位于第一功能区101上方,为补充熔融区,当对坩埚10加热时,位于第一功能区101内的化学分析试样和固态熔剂会少量迸溅至第二功能区102,由于第二功能区102的横截面直径相对较大,能够一定程度上防止向外部迸溅造成样品损失,另外加热时也能够同时对第二功能区102进行加热,对迸溅至第二功能区102的化学分析试样和固态熔剂进行加热熔融;第三功能区103为浸出区,可直接向坩埚10内添加浸出液和酸化液,避免样品转移造成损失,并节省转移和清洗时间。

61.示例性地,坩埚10包括第一功能区101、第二功能区102、第三功能区103和支架

104,第一功能区101为直径5-50mm的平底或球形底面的半圆锥体结构,容积为3-30ml;第二功能区102为直径为50-80mm,高度为30-50mm的半圆锥体结构;第三功能区为直径为50-100mm,高度为50-100mm的半圆锥体结构;支架104包括多个支腿,用于支撑坩埚10本体。

62.应理解的是,为了实现本发明实施例不同模块提供的功能,可以增加相应的组件,例如,该化学分析试样高温消解装置可增加外壳、底座、样本台、清洗剂废液排放模块、散热模块和废气排放模块;高温熔融模块可增加点火器和排气孔。

63.该化学分析试样高温熔融消解装置可为手动操控或自动操控,当为自动操控时,还包括机械传动模块和控制器,其中机械传动模块用于在各个模块之间转移试样,控制器用于进行自动控制。

64.示例性地,如图3所示,化学分析试样高温熔融消解装置包括试样台1、高温熔融模块2、冷却浸出模块3、试液添加模块4、恒温储液模块5、磁力搅拌器6和常温储液模块7;其中,试样台1用于放置待消解的化学分析试样和容器等,高温熔融模块2包括酒精喷灯21,用于对化学分析试样和固态熔剂的混合物进行加热,使其熔融形成共熔体;冷却浸出模块3包括冷却槽31、超声波发生器32、能量转换器33和废液储存箱,冷却槽31用于对共熔体进行冷却,使其急速冷却,温度降低至预期温度,超声波发生器32用于将市电转换为与能量转换器33相匹配的高频交流电信号,而能量转换器33则接收超声波发生器32所产生的高频交流电信号,并转换为超声波,使容器内的共熔体和浸出液的混合溶液高速振动,达到乳化助溶的目的,废液储存箱34用于储存消解过程中产生的废液;试液添加模块4包括移液泵41和导流管42,通过移液泵41控制试液的添加量,而导流管42则将试液导流至容器,实现定量添加试液的目的;恒温储液模块5包括低温储液箱51、中温储液箱52和高温储液箱53,用于储存不同温度的试液,通过控制试液的温度,使最终得到的样品消解液的温度和容量均在预期范围;磁力搅拌器6用于对溶液进行混合;常温储液箱7则用于储存样品消解液。

65.下面结合具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。下列实施例中未注明具体条件的实验方法,通常按照制造厂商所建议的条件。

66.实施例

67.化学分析试样高温熔融消解装置的结构如图2所示,其中低温储液箱51的设定温度为2℃,储存酸化液,酸化液为1+3硝酸(1体积硝酸和3体积的纯水相溶),中温储液箱52的设定温度为20℃,用于储存钇标液,高温储液箱53的设定温度为40℃,用于储存浸出液,浸出液为蒸馏水;设定各溶液的移液参数,其中浸出液为120ml,钇标液为10ml,酸化液为120ml;消解样本为ysbc37648-10高碳铬铁,消解前研磨至80目。包括以下步骤:

68.1.1、称取0.2g高碳铬铁样本,精确至0.1mg,放入已经盛有5g过氧化钠-碳酸钠混合固态熔剂的镍坩埚内,使两者混合均匀,然后将坩埚转移至酒精喷灯21上方,使坩埚底部距离火焰底部为2cm,灼烧熔融3min,得到共熔体;

69.1.2、将盛有共熔体的坩埚转移至冷却浸出模块3,在冷却槽31中使坩埚冷却10s,然后通过试液添加模块4加入120ml温度为40℃的蒸馏水,并加入10ml温度为20℃的钇标液,转移至能量转换器33内,开启超声波发生器32,使用超声波乳化助溶,乳化助溶时间为1-2min,得到样品浸出液;

70.1.3、在烧杯中通过试液添加模块4加入120ml温度为2℃的1+3的硝酸,然后将样品

浸出液转移至盛放有硝酸的烧杯,开启磁力搅拌器6使两者混合均匀,得到样品消解液,样品消解液可存放于常温储存箱7中。

71.通过本实施例的消解方法,可在5-8min完成样品的消解,显著降低了消解时间,提高了消解效率。

72.实验例

73.将实施例中得到的样品消解液通过icp-aes进行光谱分析,分析项目为硅、锰、磷和钛。

74.分析方法为:使用标准样品或基准试剂复合配制icp工作曲线的各质量浓度点的标准溶液,选择适宜的分析线,测试标准溶液,建立硅、锰、磷、钛工作曲线;将实施例得到的样品消解液通过icp-aes光谱分析,通过工作曲线得到硅、锰、磷、钛的质量分数。将得到的结果与标准样品值进行对比,结果如表1所示:

75.表1高碳铬铁分析结果与标准样品值对比表(w%)

[0076][0077]

从表1可以看出,通过本发明实施例检测得到的高碳铬铁的分析结果与标准样品值基本一致,说明通过本发明实施例提供的化学分析试样的高温熔融消解方法和装置能够保证消解效果。

[0078]

虽然本公开披露如上,但本公开的保护范围并非仅限于此。本领域技术人员在不脱离本公开的精神和范围的前提下,可进行各种变更与修改,这些变更与修改均将落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1