具有渗流压力控制的叠环式剪切仪及其使用方法

1.本发明属于水利工程技术领域,具体涉及具有渗流压力控制的叠环式剪切仪,还涉及上述具有渗流压力控制的叠环式剪切仪的使用方法。

背景技术:

2.土与结构的相互作用是岩土工程中普遍存在的力学问题,现有技术中已有大量剪切试验系统平台,剪切试验是研究接触面特性的重要手段,是揭示接触面变形规律的重要途经。通过剪切盒和数据采集分析系统,采集剪切试验过程中接触面剪切带的土砾变形和剪切带的厚度,得到接触面抗剪强度参数的变化规律和剪切过程中土砾颗粒运移特征,定量分析土砾颗粒在剪切过程中的位移变化规律,为接触面力学特性和构模型分析提供重要支撑。

3.目前测定试样粒径小于60mm的粗粒土土体的抗剪强度,多使用叠环式剪切试验机,叠环剪切试验机的剪盒为多层式结构,由叠在一起的钢板叠环组成,由此有多个剪切面发生,以寻找到最弱剪切面。叠环式剪切仪适用于测定粗粒土土体的不同抗剪强度,然而现有的叠环剪切仪无法给试样稳定地施加渗流水压,模拟相关接触面的真实工作状态。

技术实现要素:

4.本发明的一个目的是提供具有渗流压力控制的叠环式剪切仪,解决了现有技术中存在的叠环式剪切仪不能给试样稳定的施加渗流水压的问题。

5.本发明的另一个目的是提供具有渗流压力控制的叠环式剪切仪的使用方法。

6.本发明所采用的一种技术是,具有渗流压力控制的叠环式剪切仪,包括剪切模块,剪切模块分别连接渗流控制模块和测量模块。

7.本发明的特点还在于,

8.剪切模块包括底座,底座上设置框架结构,框架结构内设置下剪切盒,下剪切盒与底座之间设置滚轴排,剪切盒呈长方体结构,下剪切盒上开设矩形凹槽,矩形凹槽内设置压力传感器,下剪切盒环绕矩形凹槽的上表面开设若干球形槽,球形槽内设置钢板叠环,钢板叠环上铺设滚针排,若干层滚针排与钢板叠环围绕矩形凹槽交错设置,最上层钢板叠环顶部设置上剪切盒,矩形凹槽上通过若干层滚针排与钢板叠环、上剪切盒形成压力室,压力室内铺设乳胶膜。

9.渗流控制模块包括封闭水箱,封闭水箱底部设置进水管,进水管连接下剪切盒底部通过乳胶膜进入压力室,封闭水箱通过气管连接高压气瓶,气管上设置第一阀门,封闭水箱通过水管连接水源,水管的出水口设置第二阀门,高压气瓶上设置压力表,封闭水箱上设置流速表。

10.测量模块包括盛水容器,盛水容器顶部设置出水管,出水管连接上剪切盒顶部通过乳胶膜进入压力室,出水管上设置第三阀门,盛水容器底部设置电子称,上剪切盒顶部内侧设置流速传感器,下剪切盒底部内侧设置孔隙水压力计。

11.框架结构顶部设置轴向油压系统,轴向油压系统包括轴向液压油缸,轴向液压油缸活塞杆连接压块,上剪切盒顶部设置凹槽,凹槽内设置橡胶圈,压块与凹槽相卡接挤压密封;框架结构底部一侧设置水平油压系统,水平油压系统包括水平液压油缸,水平液压油缸活塞杆连接下剪切盒侧壁。

12.压力传感器、流速传感器、孔隙水压力计、轴向油压系统、水平油压系统、压力表、流速表均电连接微机采集系统。

13.压力室与下剪切盒、上剪切盒相对位置设置密封橡胶垫。

14.本发明所采用的另一种技术是,具有渗流压力控制的叠环式剪切仪的使用方法,具体按照以下步骤进行实施:

15.步骤1,根据剪切实验原料,在下剪切盒上交错铺设所需滚针排与钢板叠环构成的压力室高度;

16.步骤2,将乳胶膜顺压力室内壁向上铺满固定,使乳胶膜顺直紧贴压力室内壁;

17.步骤3,将试块放入下剪切盒内,再将备好的土石料倒入压力室内直至高度满足过渡料装填要求之后停止,振捣压实到密实,压力室顶部放入密封橡胶垫后设置上剪切盒;

18.步骤4,检查压力室内气密性;

19.步骤5,启动轴向油压系统、水平油压系统和渗流控制模块,通过轴向油压系统对下剪切盒内试样施加所需的法向压力;

20.步骤6,法向压力稳定后,给试样施加渗流水压,让试样保持在固定的法向压力与渗流水压下,逐渐给试样增加水平压力,进行单剪试验,测得试样的应力-应变关系。

21.本发明的特点还在于,

22.检查压力室内气密性的具体操作为:高压气瓶作用在封闭水箱向压力室内部注水,使得压力室内部充满水,检查乳胶膜的破裂情况以及橡胶圈的密封情况,对破裂的乳胶膜进行粘补。

23.步骤6的具体过程为:先给封闭水箱内注满水,调整第一阀门和第二阀门,使气体压着封闭水箱内的水从试样的底部向上流,从压力室顶部溢出,通过观察封闭水箱内的流速表和孔隙水压力计得到的的试样进水口孔隙水压力的情况来通过控制阀门反调节气压与水压,用微机采集系统测此时流出的水的流速,调整多个阀门使得封闭水箱内的水位保持稳定,并且试样上部的排水管流出的水量稳定,建立气压-孔隙水压-流量的相关关系,联合调节渗流调节系统气压参数,使得试样内部形成自下而上稳定的渗流水压。

24.本发明的有益效果是:本发明将渗流水压作为一种外力施加到室内的剪切试验中,对压力室底部、顶部各接一个水管,底部进水管连接渗流控制模块,顶部出水管连接测量模块,通过剪切、法向压力等压力的同时加入渗流水压,利用水箱将高压气瓶中的气压转化为水压的形式施加在试样上,实验测得在不同剪切、法向压力、渗流水压等受力状态下的应力-应变与强度关系,具有简单、实用的优势,为叠环式剪切试验考虑渗流作用提供一种可行的手段。

附图说明

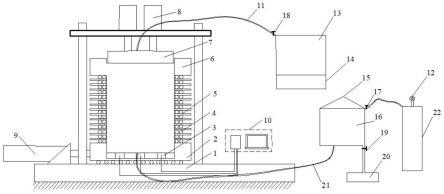

25.图1是本发明具有渗流压力控制的叠环式剪切仪的结构示意图;

26.图2是本发明实施例中进水口孔隙水压力过程线图;

27.图3是本发明实施例中封闭水箱内流速过程线图;

28.图4为本发明实施例中出水口流量过程线图;

29.图5为本发明实施例中剪切试验法向位移-剪切位移关系图;

30.图中,1.底座,2.下剪切盒,3.压力传感器,4.滚针排,5.钢板叠环,6.上剪切盒,7.压块,8.轴向油压系统,9.水平油压系统,10.微机采集系统,11.出水管,12.压力表,13.盛水容器,14.电子称,15.流速表,16.封闭水箱,17.第一阀门,18.第三阀门,19.第二阀门,20.水源,21.进水管,22.高压气瓶。

具体实施方式

31.下面结合附图和具体实施方式对本发明进行详细说明。

32.本发明具有渗流压力控制的叠环式剪切仪的结构,包括剪切模块,剪切模块分别连接渗流控制模块和测量模块。

33.如图1所示,剪切模块包括底座1,底座1上设置框架结构,框架结构内设置下剪切盒2,下剪切盒2与底座1之间设置滚轴排,剪切盒2呈长方体结构,下剪切盒2上开设矩形凹槽,矩形凹槽内设置压力传感器3,下剪切盒2环绕矩形凹槽的上表面开设若干球形槽,球形槽内钢板叠环5上铺设滚针排4,若干层滚针排4与钢板叠环5围绕矩形凹槽交错设置,最上层钢板叠环5顶部设置上剪切盒6,矩形凹槽上通过若干层滚针排4与钢板叠环5、上剪切盒6形成压力室,压力室内铺设乳胶膜,压力室与下剪切盒2、上剪切盒6相对位置设置密封橡胶垫,确保了压力室密闭性。

34.框架结构顶部设置轴向油压系统8,轴向油压系统8包括轴向液压油缸,轴向液压油缸活塞杆连接压块7,上剪切盒6顶部设置凹槽,凹槽内设置橡胶圈,压块7与凹槽相卡接挤压密封,轴向油压系统8通过压块7向上剪切盒6提供竖向压力。框架结构底部一侧设置水平油压系统9,水平油压系统9包括水平液压油缸,水平液压油缸活塞杆连接下剪切盒2侧壁。水平油压系统9为剪切试验提供水平剪切力。

35.渗流控制模块包括封闭水箱16,封闭水箱16底部设置进水管21,进水管21连接下剪切盒2底部通过乳胶膜进入压力室,封闭水箱16通过气管连接高压气瓶22,气管上设置第一阀门17,封闭水箱16通过水管连接水源20,水管的出水口设置第二阀门19,高压气瓶22上设置压力表12,封闭水箱16上设置流速表15。水源20能够稳定提供水源,保证封闭水箱16中的水流稳定,通过第二阀门19调节进入封闭水箱16的水量的流速,通过流速表15观察记录封闭水箱16内的水源流速趋于稳定。

36.测量模块包括盛水容器13,盛水容器13顶部设置出水管11,出水管11连接上剪切盒6顶部通过乳胶膜进入压力室,出水管11上设置第三阀门18,盛水容器13底部设置电子称14。上剪切盒6顶部内侧设置流速传感器,下剪切盒2底部内侧设置孔隙水压力计,准确记录进水管21在下剪切盒2底部进水时的渗流压力;

37.压力传感器3、流速传感器、孔隙水压力计、轴向油压系统8、水平油压系统9、压力表12、流速表15均电连接微机采集系统10,微机采集系统10实时向外部计算机软件导出试验数据。

38.本发明具有渗流压力控制的叠环式剪切仪的使用方法,具体按照以下步骤进行实施:

39.步骤1,根据剪切实验原料,在下剪切盒2上交错铺设所需滚针排4与钢板叠环5构成的压力室高度;

40.步骤2,将乳胶膜顺压力室内壁向上铺满固定,使乳胶膜顺直紧贴压力室内壁;

41.步骤3,将试块放入下剪切盒2内,再将备好的土石料倒入压力室内直至高度满足过渡料装填要求之后停止,振捣压实到密实,压力室顶部放入密封橡胶垫后设置上剪切盒6;

42.步骤4,检查压力室内气密性;

43.检查压力室内气密性的具体操作为:高压气瓶22作用在封闭水箱16向压力室内部注水,使得压力室内部充满水,检查乳胶膜的破裂情况以及橡胶圈的密封情况,对破裂的乳胶膜进行粘补。

44.步骤5,启动轴向油压系统9、水平油压系统8和渗流控制模块,通过轴向油压系统对下剪切盒2内试样施加所需的法向压力。

45.步骤6,法向压力稳定后,给试样施加渗流水压,让试样保持在固定的法向压力与渗流水压下,逐渐给试样增加水平压力,进行单剪试验,测得试样的应力-应变关系。

46.步骤6的具体过程为:先给封闭水箱16内注满水,调整第一阀门17和第二阀门19,使气体压着封闭水箱16内的水从试样的底部向上流,从压力室顶部溢出,通过观察封闭水箱16内的流速表15和孔隙水压力计得到的的试样进水口孔隙水压力的情况来通过控制阀门反调节气压与水压,用微机采集系统10测此时流出的水的流速,调整多个阀门使得封闭水箱内的水位保持稳定,并且试样上部的排水管11流出的水量稳定,建立气压-孔隙水压-流量的相关关系,联合调节渗流调节系统气压参数,使得试样内部形成自下而上稳定的渗流水压。

47.实施例

48.本实施例以沥青混凝土的单剪试验为例,采用本发明具有渗流压力控制的叠环式剪切仪的进行实验过程,具体步骤如下:

49.步骤1,将准备好的沥青混凝土试块放入恒温箱内,设置温度为10℃,恒温时间为24小时,并在选好的试件用电钻在中心钻孔,钻孔直径为6mm,必须确保钻孔在试件中心,确保水流能够从进水口通过试件中心;称出所需质量的不同粒径的土石料拌合,均分成三份备用,此次试验每份中所选取的粒径为《0.075mm、5-0.075mm、10-5mm、16-10mm四种不同粒径;

50.步骤2,在下剪切盒2顶部循环交错放置滚针排4与钢板叠环5构成的压力室高度,高度达到42cm后停止。

51.步骤3,在压力室中固定设置乳胶膜,将乳胶膜顺压力室内壁向上铺满,使乳胶膜顺直紧贴压力室内壁;

52.步骤4,将准备好的沥青混凝土试块放入下剪切盒2内,将备好的一组土石料倒入剪切盒2内直至高度满足每层过渡料装填要求之后停止,并振捣压实,直至压实到密实,在夯实之后,将上剪切盒6盖上;

53.步骤5,检查剪切部分装置的气密性,通过高压气瓶作用在封闭水箱向压力室内部注水,使得压力室内部充满水,检查乳胶薄膜的破裂情况和橡胶圈的密封情况;

54.步骤6,密封情况完好,启动轴向油压系统、水平油压系统和渗流控制模块,通过轴

向油压系统对下剪切盒2内试样施加所需的法向压力;

55.步骤7,待法向压力稳定后,给试样施加渗流水压,先给封闭水箱内注满水,调整第一阀门和第二阀门,使气体压着封闭水箱内的水从试样的底部向上流,从顶部溢出,可以通过封闭水箱内的流速表和试样进水口孔隙水压力来反调节气压与水压,同时,用微机采集系统测此时流出的水的流速,调整多个阀门使得封闭水箱内的水位保持稳定,并且试样上部的排水管流出的水量稳定,建立气压-孔隙水压-流量的相关关系,联合调节渗流调节系统气压参数,使得试样内部形成自下而上稳定的渗流水压,实测进水口孔隙水压力过程线图,如图2所示,由于水压力没有达到平衡,曲线不稳定,在一段时间的调节之后,得到稳定的孔隙水压力,表明本发明具有渗流压力控制的叠环式剪切仪提供稳定的水压;水箱内流速过程线图,如图3所示,出水口流量过程线,如图4所示,图3和图4在开始时表现出紊乱水流,受到水源不稳定的原因影响,待水源稳定供给后,呈现出稳定的水流,表明此装置可以提供给装置稳定的水流需要。

56.对于单剪试验,让试样保持在固定的法向压力与渗流水压下,逐渐给试样增加水平压力,测得试样的应力-应变关系,如图5所示,该应力应变曲线符合双曲线规律,表明在此装置的渗流压力条件下,测得符合规律的实验数据。

57.本发明具有渗流压力控制的叠环式剪切仪,通过对压力室底部、顶部各接一个水管,底部进水管连接渗流调节系统,顶部出水管连接测量装置,即可在考虑剪切、法向压力等压力的同时加入渗流水压,利用水箱将高压气瓶中的气压转化为水压的形式施加在试样上。该装置直接将渗流水压施加在试样上,测得试样在不同剪切力、法向压力、渗流水压等受力状态下的应力-应变与强度关系,具有简单、实用的优势。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1