直接作用调节器试验装置的制作方法

1.本发明涉及调节器试验相关的技术领域,具体来讲本发明涉及的是一种直接作用调节器试验装置。

背景技术:

2.目前的调节器试验装置结构复杂,整体性能较差,在进行试验操作时效率较低,难以完成真空密封性试验;故需要加以改进;因此本发明在此提供一种直接作用调节器试验装置,对设备用空气进行破空或抽空,以了解调节器工作台腔压力与伺服马达行程的关系。

技术实现要素:

3.因此,为了解决上述不足,本发明在此提供一种直接作用调节器试验装置;本发明工作时,将待试验调节器和相应孔板与试验台连接,按照既定试验流程。

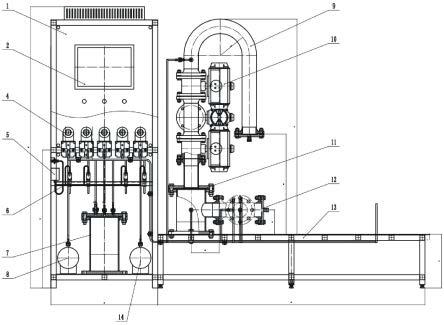

4.本发明是这样实现的,构造一种直接作用调节器试验装置,其特征在于;该装置具有控制柜(1)、工作站(2)、键盘(3)、压力变送器(4)、阀岛(5)、气动阀(6)、零位罐(7)、压空罐(8)、弯管(9)、气动阀(10)、罐(11)、孔板盒(12)、工作台(13)、缓冲罐(14);所述控制柜(1)的表面设置工作站(2)和键盘(3),控制柜(1)的内腔中设置压力变送器(4)、阀岛(5)、气动阀(6)、零位罐(7)、压空罐(8)和缓冲罐(14),且压力变送器(4)、阀岛(5)、气动阀(6)、零位罐(7)、压空罐(8)和缓冲罐(14)形成连通;控制柜(1)的外侧设置弯管(9)、气动阀(10)、罐(11)、孔板盒(12),且弯管(9)、气动阀(10)、罐(11)、孔板盒(12依次连通组成整体,且该整体位于工作台(13)上。

5.根据本发明所述直接作用调节器试验装置,其特征在于;所述零位罐7、压空罐8、罐11和缓冲罐14对应的罐体按gb150-2011标准设计、制造和验收;罐体和管道采用不锈钢,内表面抛光处理;对应的焊缝要求焊透,内表面打磨光滑。

6.根据本发明所述直接作用调节器试验装置,其特征在于;该装置中对应的罐体、管道、阀门和压力变送器内部进行丙酮(或四氟化碳)脱脂处理,用氮气吹扫干净。

7.根据本发明所述直接作用调节器试验装置,其特征在于;所述零位罐7具有底座(7-1)、零位罐管(7-2)、六角头螺栓(7-3)、平垫圈(7-4)、六角螺母(7-5)、槽法兰(7-6)、衬垫(7-7)、上盖(7-8)、内接头(7-9)、衬垫(7-10)、螺母(7-11)、接头(7-12);底座(7-1)与零位罐管(7-2)的下端焊接,槽法兰(7-6)与零位罐管(7-2)的上端焊接,上盖(7-8)通过六角头螺栓(7-3)、平垫圈(7-4)、六角螺母(7-5)固定在槽法兰(7-6)上,槽法兰(7-6)与上盖(7-8)之间设置衬垫(7-7),接头(7-12)焊接在上盖(7-8)上,接头(7-12)通过螺母(7-11)设置有内接头(7-9),且内接头(7-9)与接头(7-12)之间设置衬垫(7-10)。

8.根据本发明所述直接作用调节器试验装置,其特征在于;所述压空罐8具有封头(8-1)、管体(8-2)、接头(8-3)、支脚(8-4)、螺母(8-5)、衬垫(8-6)、内接头(8-7);封头(8-1)与管体(8-2)焊接成整体,管体(8-2)上焊接有多组接头(8-3),接头(8-3)上设置螺母(8-5)、衬垫(8-6)、内接头(8-7);管体(8-2)的下端焊接支脚(8-4)。

9.根据本发明所述直接作用调节器试验装置,其特征在于;所述缓冲罐14的组成具有封头(14-1)、管体(14-2)、接头(14-3)、支脚(14-4)、内接头(14-5)、衬垫(14-6)、螺母(14-7);封头(14-1)和管体(14-2)焊接成整体,接头(14-3)焊接在管体(14-2)上,接头(14-3)上通过螺母(14-7)连接有内接头(14-5),且接头(14-3)与内接头(14-5)之间设置衬垫(14-6)。

10.根据本发明所述直接作用调节器试验装置,其特征在于;该装置工作时,将待试验调节器和相应孔板与试验台连接,按照既定试验流程,通过一体化集成试验装置上的智能人机界面,定制化菜单功能,实现gt、jt型调节器:特性曲线试验(1#、2#、3#、调压器压力范围)、电传动装置试验、旁通阀试验(漏流试验、特性曲线试验)等;实现at型调节器:特性曲线试验(1#、2#、3#、调压器压力范围)、电传动装置试验、旁通阀试验(漏流试验、特性曲线试验)等。

11.本发明具有如下优点:本发明所述的直接作用调节器试验装置,用于gt、jt/at型调节器特性试验。在试验装置真空状态下,装置中真空泵连续运行的情况下,以空气对装置进行充气,检验调节器一定压力范围内,调节器前后的压力变化情况。试验装置由:抽空系统、破空阀、试验台[气流通道(φ100管道及阀组)]、节流装置孔板组、零位腔、连接管路、智能真空绝压表、电磁活塞控制阀和智能一体化人机监控界面组成。本发明工作时,将待试验调节器和相应孔板与试验台连接,按照既定试验流程,通过一体化集成试验装置上的智能人机界面,定制化菜单功能,实现gt、jt型调节器:特性曲线试验(1#、2#、3#、调压器压力范围)、电传动装置试验、旁通阀试验(漏流试验、特性曲线试验)等;实现at型调节器:特性曲线试验(1#、2#、3#、调压器压力范围)、电传动装置试验、旁通阀试验(漏流试验、特性曲线试验)等。

附图说明

[0012]

图1是本发明整体结构示意图;图2是本发明整体顶部示意图;图3是本发明整体立体示意图;图4是本发明整体侧面示意图;图5是本发明整体内部结构示意图;图6是本发明中所述零位罐示意图;图7是本发明中所述压空罐示意图;图8是本发明中所述缓冲罐示意图;图9是本发明中直接调压器特性试验工艺流程图;图10是对应的控制系统结构示意图。

具体实施方式

[0013]

下面将结合附图1-图10对本发明进行详细说明,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0014]

本发明通过改进在此提供一种直接作用调节器试验装置,其特征在于;该装置具有控制柜1、工作站2、键盘3、压力变送器4、阀岛5、气动阀6、零位罐7、压空罐8、弯管9、气动阀10、罐11、孔板盒12、工作台13、缓冲罐14;所述控制柜1的表面设置工作站2和键盘3,控制柜1的内腔中设置压力变送器4、阀岛5、气动阀6、零位罐7、压空罐8和缓冲罐14,且压力变送器4、阀岛5、气动阀6、零位罐7、压空罐8和缓冲罐14形成连通;控制柜1的外侧设置弯管9、气动阀10、罐11、孔板盒12,且弯管9、气动阀10、罐11、孔板盒12依次连通组成整体,且该整体位于工作台13上。

[0015]

本发明所述直接作用调节器试验装置实施时;所述零位罐7、压空罐8、罐11和缓冲罐14对应的罐体按gb150-2011标准设计、制造和验收;罐体和管道采用不锈钢,内表面抛光处理;对应的焊缝要求焊透,内表面打磨光滑。

[0016]

本发明所述直接作用调节器试验装置实施时;该装置中对应的罐体、管道、阀门和压力变送器内部进行丙酮(或四氟化碳)脱脂处理,用氮气吹扫干净。

[0017]

本发明所述直接作用调节器试验装置实施时;所述零位罐7具有底座7-1、零位罐管7-2、六角头螺栓7-3、平垫圈7-4、六角螺母7-5、槽法兰7-6、衬垫7-7、上盖7-8、内接头7-9、衬垫7-10、螺母7-11、接头7-12;底座7-1与零位罐管7-2的下端焊接,槽法兰7-6与零位罐管7-2的上端焊接,上盖7-8通过六角头螺栓7-3、平垫圈7-4、六角螺母7-5固定在槽法兰7-6上,槽法兰7-6与上盖7-8之间设置衬垫7-7,接头7-12焊接在上盖7-8上,接头7-12通过螺母7-11设置有内接头7-9,且内接头7-9与接头7-12之间设置衬垫7-10。

[0018]

本发明所述直接作用调节器试验装置实施时;所述压空罐8具有封头8-1、管体8-2、接头8-3、支脚8-4、螺母8-5、衬垫8-6、内接头8-7;封头8-1与管体8-2焊接成整体,管体8-2上焊接有多组接头8-3,接头8-3上设置螺母8-5、衬垫8-6、内接头8-7;管体8-2的下端焊接支脚8-4。

[0019]

本发明所述直接作用调节器试验装置实施时;所述缓冲罐14的组成具有封头14-1、管体14-2、接头14-3、支脚14-4、内接头14-5、衬垫(14-6)、螺母14-7;封头14-1和管体14-2焊接成整体,接头14-3焊接在管体14-2上,接头14-3上通过螺母14-7连接有内接头14-5,且接头14-3与内接头14-5之间设置衬垫14-6。

[0020]

本发明所述直接作用调节器试验装置实施时;该装置工作时,将待试验调节器和相应孔板与试验台连接,按照既定试验流程,通过一体化集成试验装置上的智能人机界面,定制化菜单功能,实现gt、jt型调节器:特性曲线试验(1#、2#、3#、调压器压力范围)、电传动装置试验、旁通阀试验(漏流试验、特性曲线试验)等;实现at型调节器:特性曲线试验(1#、2#、3#、调压器压力范围)、电传动装置试验、旁通阀试验(漏流试验、特性曲线试验)等。

[0021]

本发明的实施要求如下:1、罐体按gb150-2011标准设计、制造和验收。

[0022]

2、罐体和管道采用不锈钢,内表面抛光处理。

[0023]

3、焊缝要求焊透,内表面打磨光滑。

[0024]

4、罐体、管道、阀门和压力变送器内部进行丙酮(或四氟化碳)脱脂处理,用氮气吹扫干净。

[0025]

5、设备进行真空密封性试验,(此时将工作腔和零位腔串联起来,压缩空气腔不进行真空密封性试验),在最后24小时内允许漏入量不得超过44pa。

[0026]

6、设备充0.05mpa氮气封存。

[0027]

7、设备外面颜色采用不锈钢本色。

[0028]

8、管线走向可实际需要进行调整。

[0029]

9、所有装配管子于清洗内表面及气压试验后,两端塑料封装。

[0030]

本发明实施时;所述直接作用调节器试验装置技术要求采用独立的一体化、集成式、模组分区结构设计的、plc操作盘柜系统 ,来实现智能式数字化试验检验流程,并满足实时检测、数据存储、打印输出和终端管理要求。

[0031]

本发明实施时;直接作用调节器试验装置,为立式盘柜操作台设计。

[0032]

本发明实施时;plc操作盘柜系统,由带hmi工业一体化工作站上位机单元,siemenss7-1510 et200sp可编程序逻辑控制器系统组成。

[0033]

本发明实施时;直接作用调节器试验装置工艺技术方案:本发明实施时;直接作用调节器试验装置,用于gt、jt/at型调节器特性试验。在试验装置真空状态下,装置中真空泵连续运行的情况下,以空气对装置进行充气,检验调节器一定压力范围内,调节器前后的压力变化情况。

[0034]

试验装置由:抽空系统、破空阀、试验台[气流通道(φ100管道及阀组)]、节流装置孔板组、零位腔、连接管路、智能真空绝压表、电磁活塞控制阀和智能一体化人机监控界面组成。

[0035]

本发明工作时,将待试验调节器和相应孔板与试验台连接,按照既定试验流程,通过一体化集成试验装置上的智能人机界面,定制化菜单功能,实现gt、jt型调节器:特性曲线试验(1#、2#、3#、调压器压力范围)、电传动装置试验、旁通阀试验(漏流试验、特性曲线试验)等;实现at型调节器:特性曲线试验(1#、2#、3#、调压器压力范围)、电传动装置试验、旁通阀试验(漏流试验、特性曲线试验)等。

[0036]

系统结构:本项目装置的监测与控制,由位于plc控制盘柜面板上的上位机单元、柜内数采控制单元和现场安装的智能仪表和执行机构组成本控制系统为三个部分,如下a、上位机单元(主机采用研华工业级一体化工作站,监控软件采用siemens wincc v7.3),通过mpi与监控站通讯;b、数采控制单元(控制站采用siemenss7-1510 et200sp);c、现场单元:siemens智能化压力(绝对)变送器、控制阀等。整个控制系统结构示意图如图10。

[0037]

功能特点(1)直接作用调节器整个试验流程,可在plc控制盘柜一体化电脑人机界面上,操作进行;(2)试验装置流程操作画面全貌显示;(3)试验流程检测参数(绝压值)实时数据显示;(4)试验过程阀门操作状态实时显示;(5)具有gt、jt/at、2gt、2at型调节器及旁通阀模式选择功能;(6)进入模式组,具有子项1#、2#、3#线、旁通阀漏量试验、旁通阀特性曲线试验模式选择功能;(7)具有1#、2#、3#线下一级子项正、反行程试验模式选择功能;(8)具有调节器型号、规格、设备编号、试验人员、复核人员、试验时间等录入功能;(9)具有旁通阀开启时长控制功能;(10)具有各型号、规格调节器额定压力、工作区段压力录入功能,并在选择调节器型号后,在指定位置自动显示功能;(11)试验过程中,当一组参数符合要求时,可实时确定并储存本组参数,即时生成试验表格;(12)系统具有对a、b、c、d、e点的同步实时

检测功能;(13)试验过程中、可实现数据自动录入功能及表格、曲线自动生成功能,并自动完成调节器试验合格的判断;(14)系统具有压力监测报警功能。

[0038]

本项目中,拟设计1面plc控制盘柜,整合于一体化设计[直接作用调节器试验装置]中,结构紧凑、操作方便。

[0039]

控制盘柜面板上,设计2套可带键盘的,触摸屏式、工业级一体化工作站、并配15寸面板嵌入式人机监控界面上位机单元。试验工作期间,可同步进行直接和直接作用调节器的检测工作(2套人机界面,互为冗余操作设计)。

[0040]

数据采集控制单元,采用可编程逻辑控制器系统(plc),通过mpi与监控站通讯交换;通过profibus数据总线,上传试验装置实时采集数据,以及控制现场阀门操作单元。调节器整个试验过程,均可在一体化人机监控界面操纵实现。

[0041]

直接作用调节器试验装置管路系统阀门(φ100阀组、破空阀等),均设计为电磁先导气动控制阀(仪表空气采用试验系统自带压缩空气源)。因此,整个试验工作,可在一体化人机监控界面,采用触控/键盘等方式操作进行,并能进行实时数据存储以及打印输出。

[0042]

同时,控制盘柜为调节器阀组(旁通及进出口阀)、凸轮控制器等,提供工作配电和远程控制信号,方便试验操作。试验台上所有控制阀门,采用气动阀,由plc系统自动控制,压力由压力变送器采集,试验过程采用程序控制。

[0043]

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1