一种燃气涡轮发动机气路故障连续高精度诊断方法

1.本发明属于燃气涡轮发动机故障诊断技术领域,具体涉及一种燃气涡轮发动机气路故障连续高精度诊断方法。

背景技术:

2.近年来,燃气涡轮发动机气路故障诊断受到了越来越多的关注。气路故障诊断对保证燃气涡轮发动机安全、经济和可靠运行至关重要。现有研究多集中于稳态工况,而稳态气路故障诊断无法实现燃气涡轮发动机健康状况连续诊断。此外,工程实践已能够记录和保存燃气涡轮发动机工作全过程中的监控数据,但瞬态过程气路故障诊断基础理论研究的滞后,导致大量飞行过程的瞬态监控数据无法得到有效利用。而燃气涡轮发动机瞬态过程存在动态效应,且动态效应严重影响故障诊断的精度。故而,现有燃气涡轮发动机气路故障在线诊断主要基于巡航阶段稳态工况的气路参数,无法满足飞行过程中的发动机健康状况连续监控需求。而发动机在起飞和爬升等瞬态过程可能遭遇突发故障,现有的稳态气路故障诊断系统将导致健康状况诊断延迟。因此,有必要探究瞬态过程中动态效应影响规律,以实现气路故障连续高精度诊断,提升燃气涡轮发动机应急响应能力。燃气涡轮发动机瞬态运行条件下的气路故障连续高精度诊断是一个迫切需要解决的问题。因此,提出一种能够连续捕获实际健康状态的故障诊断算法,尤其是能够精准诊断瞬态过程的突发故障,对于燃气涡轮发动机健康监测至关重要。

技术实现要素:

3.要解决的技术问题:

4.为了克服现有技术的不足之处,本发明提供一种燃气涡轮发动机气路故障连续高精度诊断方法,故障诊断依据时序的气路测量参数捕获燃气涡轮发动机瞬态过程的动态效应,以支撑气路故障连续高精度诊断;克服现有技术中无法连续高精度诊断发动机健康状况的局限性。

5.本发明的技术方案是:一种燃气涡轮发动机气路故障连续高精度诊断方法,所述气路故障同时适用于稳态和瞬态气路故障;其特征在于具体步骤如下:

6.步骤1:建立发动机非线性部件级模型;

7.步骤2:通过传感器采集发动机观测参数测量值;

8.步骤3:捕获所述发动机非线性部件级模型中发动机瞬态过程的动态效应;

9.步骤4:所述发动机非线性部件级模型输出是对发动机观测参数的估计值;

10.步骤5:通过求解器对退化因子x进行迭代更新,使得故障诊断模型输出的观测参数估计值z

predict

与发动机上传感器得到的实际发动机观测参数测量值z

acual

之间的残差最小。

11.本发明的进一步技术方案是:所述步骤1中,采用牛顿-拉夫逊迭代方法进行发动机非线性部件级模型迭代。

12.本发明的进一步技术方案是:所述步骤2中,传感器位于发动机上。

13.本发明的进一步技术方案是:所述步骤3中,捕获所述发动机非线性部件级模型中发动机瞬态过程动态效应的方法:

14.(1)基于连续数据,获得相邻时刻的转子转速,进而可求得转子加速度,由转子加速度、转动惯量和转速,可知任意时刻的不平衡功;在考虑不平衡功时,涡轮功恒等于压气机功加不平衡功和其他辅助设备耗功,以更新故障诊断的约束条件;

15.(2)基于前一时刻的发动机本体温度tm,求得考虑热浸效应后的气体温度和发动机本体温度;

16.(3)基于一阶惯性理论,考虑传感器和执行机构的时滞效应。

17.本发明的进一步技术方案是:考虑不平衡功的具体方法步骤:

18.由于发动机转子转速n是按时序监测的,转子加速度通过方程式(1)在有限时间内的转子转速偏差得出;

[0019][0020]

其中,t为监控时刻;

[0021]

在这种情况下,不平衡功sp由转子加速度、转子转速n和轴惯量i通过式(2)计算:

[0022][0023]

然后,通过式(3)得到各轴之间的轴功平衡;该方程同时适用于稳态和瞬态条件,其中sp在稳态条件下为零;因此,当稳态和瞬态条件下都考虑不平衡功时,满足轴功平衡的条件;

[0024]

tw=sp+cw+aw

[0025]

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

[0026]

其中,tw为涡轮做功,cw为压气机做功,aw为辅助设备耗功。

[0027]

本发明的进一步技术方案是:考虑热浸效应的具体方法步骤:

[0028]

气流和发动机本体之间的热传递由等式(4)获得;

[0029]

q=u

ht

·aht

(t

g-tm)

·

(e-δt/τ-1)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4)

[0030]

其中,q是换热量,u

ht

是传热系数,a

ht

是有效换热面积,tg是当前步骤中未考虑热浸效应的气体温度,δt是时间步长,τ是时间常数;

[0031]

传热系数u

ht

由等式(5)获得;

[0032][0033]

其中,fc是对流换热系数,km材料导热系数,l

eff

是有效换热长度;

[0034]

时间常数τ由等式(6)获得;

[0035][0036]

其中,wm是等效质量,cm是部件材料的比热;

[0037]

平均温度tm由等式(7)获得;

[0038][0039]

气体的焓降δhg可由等式(8)获得;当气体压力和焓已知时,得到当前步骤中考虑热浸效应的气体温度;

[0040][0041]

其中,wg是气流质量流量。

[0042]

本发明的进一步技术方案是:考虑时滞效应的具体方法步骤:

[0043]

瞬态运行过程中,发动机传感器和执行机构存在时滞现象,采用一阶惯性环节表示;

[0044][0045]

其中,τ是时间常数,y(s)是带有延迟的输入值和b(s)是没有延迟的输入值。

[0046]

本发明的进一步技术方案是:所述步骤5中,选择牛顿-拉夫逊方法建立迭代求解器。

[0047]

本发明的进一步技术方案是:所述步骤5中,性能模拟和故障诊断过程在同一个迭代循环中调用;

[0048]

(1)用退化后部件特征参数与健康状态部件特征参数的比值来表征部件中每个特征参数退化程度,即退化因子x;

[0049]

(2)飞行高度、马赫数和风扇的进口条件通过步骤2中的传感器得到;

[0050]

(3)在步骤1的发动机非线性部件级模型中,根据发动机原理与各部件的气动热力关系,收敛标准分为两类:从气路测量中获得一组收敛标准,包括t4,t5,t9,和t

10

测量值与估计值满足阈值条件;另一套收敛标准需要满足流量平衡、轴功平衡和设计点处的喷嘴面积设计值;

[0051]

(4)在迭代过程中,选择式(10)中定义的均方根误差rmse,以1e-5为阈值来评估收敛性:

[0052][0053]

其中,n为测量参数的个数。

[0054]

有益效果

[0055]

本发明的有益效果在于:本发明提出了一种燃气涡轮发动机稳态和瞬态气路故障连续高精度诊断方法,通过基于时序的气路测量参数,在连续时刻捕获瞬态过程的动态效应;其中,测量值是与时间相关的,能够在连续的时间步长中考虑不平衡功、气体与发动机本体的热浸效应和时滞效应。进而实现燃气涡轮发动机健康状况连续高精度诊断。本技术可为燃气涡轮发动机在稳态和瞬态条件下提供一种新的连续高精度诊断方法。该方法适同时用于工业燃气轮机、涡喷发动机、涡扇发动机和涡桨发动机等。

[0056]

本发明提出的方法考虑到了不平衡功、热浸效应和时滞效应,能够在瞬态工况下连续高精度诊断发动机故障程度。所提出的方法可以在0.1582秒内以0.0059%的最大相对

误差诊断瞬态过程的突发故障。因此本发明能够在稳态和瞬态条件下实现燃气涡轮发动机气路故障连续高精度诊断。

[0057]

本发明补充了瞬态运行条件下的燃气涡轮发动机气路故障诊断方法研究,以多种方式有助于我们理解燃气涡轮发动机气路故障诊断,提高燃气涡轮发动机在线健康监测能力,并有利于燃气涡轮发动机的安全性、可用性和可靠性,为燃气涡轮发动机安全运营保障能力建设提供理论和技术支撑。

[0058]

基于实施例中记载,本发明所提出的方法平均诊断误差为0.0009%,优于现有方法。

附图说明

[0059]

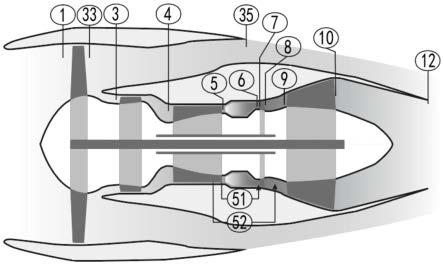

图1所涉及的涡扇发动机部件及其截面编号;

[0060]

图2现有故障诊断方法原理图;

[0061]

图3现有基于稳态模型故障诊断流程图;

[0062]

图4燃气涡轮发动机稳态和瞬态气路故障连续高精度诊断方法示意图;

[0063]

图5瞬态过程供油计划与不平衡功的变化趋势;

[0064]

图6瞬态过程发动机退化因子的估计值;

[0065]

图7瞬态过程退化因子的平均相对误差;

[0066]

图8热浸效应对排气温度的影响;

[0067]

图9瞬态过程发动机退化因子的估计值;

[0068]

图10瞬态过程退化因子的平均相对误差;

[0069]

图11瞬态过程退化因子的相对误差;

[0070]

图12三个算例故障诊断精度的比较;

[0071]

图13瞬态过程退化因子的相对误差;

[0072]

图14四个算例故障诊断精度的比较。

[0073]

图15燃气涡轮发动机气路故障连续高精度诊断方法流程图。

[0074]

附图标记说明:1.环境条件,33.风扇外涵出口,3.风扇内涵出口,4.低压压气机出口,5.高压压气机出口,51.高压涡轮进口导叶冷却的气流截面,52.低压涡轮进口导叶冷却的气流截面,6.燃烧室出口,7.高压涡轮进口,8.低压涡轮进口,9.低压涡轮进口,10.低压涡轮出口,35.外涵尾喷管出口,12.内涵尾喷管出口。

具体实施方式

[0075]

下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

[0076]

本实施例提供了一种燃气涡轮发动机稳态和瞬态气路故障连续高精度诊断方法,包括以下步骤:

[0077]

s1.采用牛顿-拉夫逊迭代方法建立发动机非线性部件级模型;

[0078]

s2.位于发动机上的传感器采集发动机观测参数测量值;

[0079]

s3.发动机瞬态过程的动态效应在模型中通过以下三种方法捕获:(a)基于连续数据,获得相邻时刻的转子转速,进而可求得转子加速度,由转子加速度、转动惯量和转速,可

知任意时刻的不平衡功。在考虑不平衡功时,涡轮功恒等于压气机功加不平衡功以及其他辅助设备耗功,以更新故障诊断的约束条件;(b)基于前一时刻的发动机本体温度tm,求得考虑热浸效应后的气体温度和发动机本体温度;(c)基于一阶惯性理论,考虑传感器和执行机构的时滞效应。本发明提出的方法中,测量值是与时间相关的,能够在连续的时间步长中考虑不平衡功、热浸效应和时滞效应。

[0080]

s4.模型输出是对发动机观测参数的估计值;

[0081]

s5.选择牛顿-拉夫逊方法建立迭代求解器,对退化因子x进行迭代更新,以最小化故障诊断模型输出的观测参数估计值z

predict

与实际发动机传感器观测参数测量值z

actual

之间的残差。

[0082]

进一步的,所述s3包括:

[0083]

s31.由于发动机转子转速n是按时序监测的,转子加速度可以通过方程式(1)在有限时间内的转子转速偏差得出。

[0084][0085]

其中t为监控时刻。

[0086]

这种情况下,不平衡功sp可由转子加速度、转子转速n和轴惯量i通过式(2)计算出来。

[0087][0088]

然后,通过式(3)得到各轴之间的轴功平衡。该方程同时适用于稳态和瞬态条件,其中sp在稳态条件下为零。因此,当稳态和瞬态条件下都考虑不平衡功时,所提出的方法可以一直满足轴功平衡的条件。

[0089]

tw=sp+cw+aw

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

[0090]

其中tw为涡轮做功,cw为压气机做功,aw为辅助设备耗功。

[0091]

s32.瞬态运行过程中,燃气涡轮发动机中气体温度的变化会影响燃气涡轮发动机本体温度。这种现象被称为热浸效应。本发明的方法在燃气涡轮发动机瞬态过程,任意时刻的气路故障连续诊断中考虑了热浸效应。气流和发动机本体之间的热传递由等式(4)获得。

[0092]

q=u

ht

·aht

(t

g-tm)

·

(e-δt/τ-1)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4)

[0093]

其中q是换热量,u

ht

是传热系数,a

ht

是有效换热面积,tg是当前步骤中的气体温度,tm是上一步中的本体温度,δt是时间步长,τ是时间常数。

[0094]

传热系数u

ht

由等式(5)获得;

[0095][0096]

其中,fc是对流换热系数,km材料导热系数,l

eff

是有效换热长度。

[0097]

时间常数τ由等式(6)获得;

[0098][0099]

其中,wm是等效质量,cm是部件材料的比热。

[0100]

平均温度tm由等式(7)获得;

[0101][0102]

气体的焓降δhg可由等式(8)获得。当气体压力和焓已知时,可以得到当前步骤中考虑热浸效应的气体温度。

[0103][0104]

其中,wg是气流质量流量。

[0105]

s33.瞬态运行过程中,发动机传感器和执行机构存在时滞现象,可用一阶惯性环节表示。

[0106][0107]

其中,τ是时间常数,y(s)是带有延迟的输入值和b(s)是没有延迟的输入值。

[0108]

进一步的,所述s5包括:

[0109]

性能模拟和故障诊断过程在同一个迭代循环中调用,而不是嵌套的迭代。

[0110]

s51用退化后部件特征参数与健康状态部件特征参数的比值来表征部件中每个特征参数退化程度,即退化因子x。

[0111]

s52.飞行高度、马赫数和风扇的进口条件通过s2中的传感器得到。

[0112]

s53.在s1发动机模型中,通过进气道得到风扇的进口条件,根据发动机原理与各部件的气动热力关系,收敛标准可分为两类:从气路测量中获得一组收敛标准,包括t4,t5,t9,和t

10

测量值与估计值满足阈值条件。另一套收敛标准需要满足流量平衡、轴功平衡和设计点处的喷嘴面积设计值。

[0113]

s54.在迭代过程中,选择式(10)中定义的均方根误差(rmse),以1e-5科学计数法,代表0.00001为阈值来评估收敛性。

[0114][0115]

其中,n为测量参数的个数。

[0116]

为使本领域技术人员更好地理解本发明的技术方案,下面结合具体实施方式对本发明作进一步详细描述。

[0117]

本发明实施方式以某型大涵道比涡扇发动机的气路部件故障诊断为例,其中实际涡扇发动机以非线性部件级模型代替,此部件级模型的迭代方法为牛顿-拉夫逊方法。

[0118]

图1所示的涡扇发动机结构及其截面编号包括进气道1、风扇、低压压气机、高压压气机、燃烧室、高压压气机引气的掺混模型、高压涡轮、低压涡轮,外涵尾喷管和内涵尾喷管。

[0119]

所述涡扇发动机的设计参数如表1所示。用于故障诊断的涡扇发动机中测量的物理量列于表2。

[0120]

表3总结与涡扇发动机相关的退化因子。“健康状态1”指已完成6000个飞行循环的大涵道比分开排气涡扇发动机,其中“健康状态2”指的是“健康状态1”降级水平的一半。“健

康状态2”适用于突发故障前的发动机降级水平,其中“健康状态1”表示突发故障后的发动机降级水平。

[0121]

表1涡扇发动机设计点参数

[0122][0123]

表2涡扇发动机中测量的物理量

[0124][0125]

表3涡扇发动机退化因子

[0126]

[0127][0128]

本发明所提出的方法迭代变量是表3中列出的十个退化因子,图3中的供油量为发动机实际燃油量。收敛标准在图3中右侧六边形框中列出。详细过程解释如下:飞行高度、马赫数和入口条件通过在发动机上的传感器得到。然后,通过进气道模型得到风扇的进气条件。根据式(7)计算风扇压比pr

fan,bp

,其中p

33

通过气路测量得到。已知发动机模型中风扇模块的进口条件、转子转速、压比,通过风扇模块可以确定低压压气机和外涵道的进口条件。

[0129]

pr

fan,bp

=p

33

/p2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(7)

[0130]

其中p2为进气压力考虑进气损失后的数值。

[0131]

低压压气机压比pr

lpc

由式(8)得到,其中p4为气路测量,p3可由前述风扇模块计算得到。然后,在压比、转子转速和进口条件已知的情况下,进行低压压气机模块计算。值得注意的是,低压压气机模块中得到的流量用于更新风扇模块出口的内涵流量,进一步根据风扇进口流量得到风扇外涵流量,进而决定涵道比。相应的,风扇的压缩功也根据新的涵道比进行更新。

[0132]

pr

lpc

=p4/p3ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(8)

[0133]

高压压气机压比pr

hpc

可由式(9)求得,其中p5和p4是气路测量值。在已知压比、转子转速和进口条件的情况下,利用高压压气机模块可以计算出口工况。

[0134]

pr

hpc

=p5/p4ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(9)

[0135]

由于高压压气机模块出口工况已知,燃烧室模块出口参数也可在已知燃油流量的情况下计算。进一步,采用掺混模型计算高压涡轮进口条件。高压涡轮落压比prhpt由式(10)求得,其中p9为气路测量值,p7由燃烧室后的掺混模型可知。此时可通过高压涡轮模块计算高压涡轮出口参数。

[0136]

pr

hpt

=p7/p9ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(10)

[0137]

通过高压涡轮后的掺混模型可以得到低压涡轮模块的进口条件。低压涡轮落压比pr

lpt

可由式(11)求得,p9和p

10

为气路测量值。最后,分别利用内/外涵道和喷管模块计算内涵和外涵排气参数。

[0138]

pr

lpt

=p9/p

10

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(11)

[0139]

诊断算法中有11个收敛标准,用图3中的右侧六边形框表示。收敛标准可分为两类:从气路测量中获得一组收敛标准,包括t4,t5,t9,和t

10

测量值与估计值满足阈值条件。另一套收敛标准需要满足流量平衡、轴功平衡和设计点处的喷嘴面积设计值。其中右侧六边形框中的低压和高压轴的轴功需保证轴功守恒,即在采用稳态故障诊断模型时,涡轮功必须始终等于压气机功加上辅助设备耗功。现有技术忽略了瞬态条件下的不平衡功,因此可能会导致诊断错误。现有技术的另一个假设是在稳态故障诊断模型中,忽略了瞬态条件下

的热浸效应和时滞效应。在这种情况下,诊断的准确性可能会受到影响。

[0140]

本发明旨在利用稳态和瞬态条件下的时序数据诊断燃气涡轮发动机的健康状况。由于燃气涡轮发动机表现出快速的动态响应特性,故动态效应不可忽略。

[0141]

本发明所提出方法的示意图如图4所示,基于前一时刻与当前时刻的转速,求得当前时刻的不平衡功;基于前一时刻的发动机本体温度tm,求得考虑热浸效应后的气体温度和发动机本体温度;基于一阶惯性理论,考虑传感器和执行机构的时滞效应。很明显,本发明提出的方法中,测量是时间相关的,其中需要在连续的时间步长中考虑不平衡功、热浸效应和时滞效应。这在图4的虚线框中突出显示。虽然选择了瞬态条件下的两个三角形点来说明图4中的新方法,但所提出的方法也适用于稳态条件。

[0142]

具体地说,基于连续数据,获得相邻时刻的转子转速,进而可求得转子加速度,由转子加速度、转动惯量和转速,可知任意时刻的不平衡功。在考虑不平衡功时,涡轮功恒等于压气机功加不平衡功和其他辅助设备耗功,以更新故障诊断的约束条件。利用上一刻发动机本体温度估计值,计算下一时刻的发动机本体温度,从而诊断模型中考虑瞬态条件下的热浸效应。此外,瞬态条件的时滞效应可以通过一阶惯性环节来表征。最后,由于测量和诊断是连续的,突发故障也可以在瞬态运行过程的任何时间点被准确诊断。

[0143]

为了验证本发明提出的燃气涡轮发动机时序故障诊断方法在稳态和瞬态过程的诊断精度,开展下述四个仿真案例验证研究。同时为了验证本发明所提出方法的先进性,与现有技术进行了对比试验。在所有的案例研究中,皆使用一台带有intel(r)i7 cpu@2.90ghz和16gb ram的笔记本电脑来评估故障诊断的时间。

[0144]

这四个示例的目标如下:

[0145]

示例一:本示例旨在评估现有方法在不考虑发动机热浸效应的瞬态工况故障诊断效果。

[0146]

示例二:在本示例中,气路测量参数考虑了热浸效应的影响。这个示例的目的是研究现有方法在考虑热浸效应条件下,验证瞬态过程发动机故障诊断的精度,进而用于与本发明所提出的方法进行比较。

[0147]

示例三:本示例旨在说明所提出的方法与示例二中现有方法诊断结果的对比与优势。

[0148]

示例四:之前的三个示例测试了瞬态运行过程中恒定故障程度下的诊断结果,而本示例旨在证明所提出的方法能够精确诊断瞬态运行过程中的突发故障。前三种情况具有“运行状况状态1”的恒定故障程度,如表3所示。在案例研究四中,我们在[0-3)秒之间注入标记为“健康状态2”的故障程度,在3.0秒时刻注入突发故障,[3-15]秒之间注入“健康状态1”。

[0149]

示例一:现有方法——不考虑热浸效应的瞬态过程气路故障诊断

[0150]

现有方法在没有考虑瞬态条件下故障诊断中的剩余功率。当针对重型工业燃气轮机开展故障诊断时,该方法所得到的精度或能接受。因为重型工业燃气轮机的转动惯量相对较大。然而,这种假设会影响其它类型燃气涡轮发动机的诊断精度。

[0151]

图5上显示了涡扇发动机在瞬态运行过程中以0.1秒时间步长的加速供油计划。在瞬态运行过程中,各轴之间的压气机功不等于同轴涡轮功。如图5中所示,在瞬态运行过程中,无论是低压轴还是高压轴的压气机与涡轮之间的不平衡功均接近320kw。由图5下可知,

低压轴和高压轴上的压气机功与涡轮功的最大相对偏差分别为5.3%和3.0%。因此,如果忽略剩余功率,相对偏差将传播到故障诊断的结果中。可以预见的是,剩余功率越大,诊断精度越低。用现有方法进行诊断的平均计算时间为0.2071s。基于现有方法的诊断结果如图6所示。从图中可以看出,剩余功率显著影响故障诊断的精度。随着瞬态加速过程,故障诊断的误差不断增加,直到3s时出现最大的诊断误差。然后,退化因子的估计误差随着剩余功率的减小而减小。在这种情况下,现有方法会导致诊断结果的波动,进而可能造成误报警。此外,燃油流量变化越快,剩余功率对应越大,诊断误差也越大。瞬态过程所有10个退化因子的平均估计误差如图7所示。虽然10个退化因子的平均最大估计误差在1.5%左右,但x

fan.e

在2.5s时瞬态运行过程的最大估计误差为6.5852%。这种估计误差严重影响故障诊断的可信度。

[0152]

综上所述,如果剩余功率可以忽略,上述的诊断结果或可接受。这一般发生在燃油流量变化相对缓慢的瞬态过程。在其它情况下,现有方法会导致诊断结果的显著波动。因此,当记录每组测量值时,现有诊断方法无法连续高精度监测发动机运行状况。更无法用于监测瞬态过程的突发故障。

[0153]

示例二:现有方法——考虑热浸效应的瞬态过程气路故障诊断

[0154]

燃气涡轮发动机在瞬态工况下不仅要面临轴功不平衡,而且还存在着燃气与发动机本体之间的换热现象。图8显示了在考虑和不考虑热浸效应的瞬态运行过程中,排气温度随时间的变化规律。与忽略热浸效应相比,热浸效应会导致排气温度变化延迟,如图8所示。如果发动机进行急加/减速机动,现有方法估计的发动机退化因子将受到显著影响。

[0155]

在15秒的瞬态过程,现有方法的诊断时间平均为0.2083s。从图9中可以看出,与示例一相比,估计的退化因子与实际健康状态的偏差较大。在考虑热浸效应的瞬态过程气路故障诊断中,除hpt效率退化因子外,热浸效应会加剧现有方法的诊断误差。剩余功率会导致hpt效率退化过度估计,而热浸效应会导致hpt效率退化估计偏小。图10为10个退化因子的平均估计误差汇总。当瞬态过程气路故障诊断考虑热浸效应时,现有方法得到的10个退化因子最大平均误差,从示例一的1.4240%增加到示例二的5.5853%。此外,x

fan.e

在整个瞬态运行过程中,在示例二中3.0s时的最大误差为13.2919%。忽略瞬态过程中的热浸效应,会显著影响故障诊断的精度。

[0156]

结果表明,在瞬态运行条件下,采用现有稳态故障诊断系统会产生明显的估计误差。此外,故障诊断结果的波动可能造成误报警。如果诊断系统频繁发出错误警报,将严重影响故障诊断系统的可信度。

[0157]

示例三:本发明所提出的方法——恒定退化情况下瞬态过程气路故障诊断

[0158]

在本示例中,本发明所提出的方法被用于瞬态过程气路故障连续诊断,在燃气涡轮发动机瞬态过程,任意时刻的气路故障中考虑了热浸效应。图11显示了瞬态过程中10个退化因子的相对误差。值得注意的是,图11中的x

fan.e

最大相对误差在11.4s时为0.0066%。由图12中的三个示例对比结果可知,本发明所提出的方法能够比现有方法更精确地估计出退化因子。表4总结了三个示例的诊断结果。示例三的计算时间为0.1619s,略优于示例二。本发明所提出的诊断方法平均诊断误差为0.0009%,优于现有方法,其中示例二的平均误差为1.3754%,且现有方法和本方法在整个瞬态运行过程中的最大相对误差分别为13.2919%和0.0066%。结果表明,所提出的时序故障诊断方法在计算时间和诊断精度方面

均优于现有方法。

[0159]

表4三个算例诊断结果对比

[0160][0161]

示例四:本发明提出的方法——瞬态过程突发故障诊断

[0162]

航空发动机在运行过程中可能会面临着异物吸入等造成的突发故障。此外,在起飞和降落的瞬态或准稳态运行过程中可能发生鸟击现象,进而造成发动机突发故障。因此,有必要在瞬态条件下验证本发明所提方法在突发故障下的诊断性能。在图5上的瞬态运行过程中,假设在3.0s处发生突发故障。运行状况状态突然从“运行状况状态2”退化为“运行状况状态1”,如表3所示。图13给出了该方法在瞬态过程突发故障下的诊断结果的相对误差。从图13可以看出,本发明所提出的方法能够准确捕获瞬态过程的突发故障。图14比较了所有4个示例中10个退化因子的结果。可以看出,示例四中突发故障时所有退化因子的相对误差与示例三保持在同一水平,10个退化因子的最大相对误差均小于0.004%。

[0163]

表5给出了所有四个示例的诊断结果。示例四的平均计算时间仅为0.15820s。值得注意的是,示例四的计算时间与示例三相似。突发故障不会影响该方法的计算效率。从诊断准确性的角度来看,在整个瞬态过程,所有10个退化因子的平均误差和最大误差分别为0.0009%和0.0059%。x

fan.e

的最大误差出现在3.6s,而突发故障发生在3.0s,这意味着突发故障不会影响本发明提出的方法诊断精度。

[0164]

表5四个算例诊断结果对比

[0165][0166]

结果表明,该方法能够利用时序数据对发动机的稳态和瞬态过程的健康状态进行连续精确诊断,即使在瞬态状态下出现突发故障也能精准估计。

[0167]

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在不脱离本发明的原理和宗旨的情况下在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1