一种带路拱填石路基间隙率灌水测试方法与流程

1.本发明涉及填石路基检测领域,具体涉及一种带路拱填石路基间隙率灌水测试方法。

背景技术:

2.公路路基施工过程中,需要对填石路基间隙率进行检测,在工程实践中,填石路基常采用灌水法检测,检测工具包括一中间设有圆孔的基板,在路基上的测点挖坑,将基板置于试坑上方,圆孔对准试坑,并采用水准仪调平,将水袋由基板中间圆孔放入试坑中,向水袋内灌水至充满试坑,测量水的体积从而得到试坑的体积,再根据试坑内挖出集料的重量,计算出路基土的间隙率。

3.但目前的灌水法检测多针对平面路基,而对于带路拱的填石路基采用灌水法时,仍需要对带路拱的填石路基测点处进行整平后操作,但整平过程引入了新的误差;路拱面为与水平面呈夹角的倾斜面,若是直接进行灌水法检测,摆放的基板放置于路拱面后呈倾斜状态,灌水后的水面始终与基板圆孔保持夹角而无法重合,即水面保持与试坑开口最低点平齐,无法使水面上升到试坑开口最高点,导致使水面与试坑开口整体平齐,试坑内水体始终无法完全充满试坑,灌入试坑内的水量与实际试坑的体积不对应,导致水面与基板圆孔平面之间的体积无法获取,难以准确计算带路拱填石路基的间隙率。虽然能够对填石路基的路拱面进行找平后进行检测,但在找平过程中填充或挖除碎石增大了试验误差,由于存在路拱,碎石颗粒又有大小差异,整平势必会对原经压实已平整的路基表层带来新的凹坑,反而增加了新的不平整,既人为地增大了试验误差,又明显降低了测试效率,无形中增加了试验成本;在利用水袋测定试坑体积时,水袋在水压力作用下向试坑内坑壁上的凹槽贴合,导致水袋向试坑范围外扩展、凸出,测试的试坑体积与实际体积存在误差,由此产生的系统性误差难以测取和评定,影响了结果的准确性。

技术实现要素:

4.本发明的目的是针对现有技术存在的缺陷,提供一种带路拱填石路基间隙率灌水测试方法,设置异形结构的环套对接试坑形成容腔,环套布置在路拱路面后,顶部开口与水平面平齐,分别计算环套内部容积和容腔容积,无需对路基进行整平实现对试坑容积的测算,提高填石路基间隙率的准确性。

5.一种带路拱填石路基间隙率灌水测试方法,采用以下方案:

6.包括:

7.于测点位置布置环套,环套底部底面贴合路拱路面,环套顶部开口高于待开挖试坑的最高点,计算环套内部容积;

8.开挖与环套开口半径相等且同轴分布的半球形试坑,沿试坑内壁和环套内壁铺设薄膜,形成容腔;

9.向容腔内灌水直至水即将从环套顶部开口溢出,并记录灌水的体积记作容腔体

积;

10.通过环套内部容积和容腔容积计算试坑容积,结合开挖集料的参数,计算集料间隙率。

11.进一步地,依据需要开挖的试坑半径确定环套开口半径,环套轴向一端为斜切面,另一端对接试坑。

12.进一步地,计算环套内部容积包括:

13.环套布置于测点后,环套内铺设薄膜并使薄膜与路拱路面、环套内壁贴合;

14.向环套内灌水直至水即将从环套顶部开口溢出,记录灌水的体积作为环套内部容积。

15.进一步地,薄膜将水与填石路基隔离,在测取环套内部容积后,将薄膜承载的水清理。

16.进一步地,维持环套位置对试坑进行开挖,试坑开口面与环套底部底面重合,试坑与环套对接。

17.进一步地,开挖试坑时,测取不同位置处沿环套轴向的深度,以使试坑逐渐趋于半球形。

18.进一步地,开挖试坑后,称重挖取的试样质量并测得含水率,测取集料的毛体积密度。

19.进一步地,在向容腔内灌水时,交替牵拉、释放薄膜,使薄膜在水作用下贴合试坑内壁。

20.进一步地,建立间隙率测试结果修正,包括:

21.基于半球体状试模,准备多种规格的粗集料进行级配,获取混合料并计算母体间隙率;

22.混合料填入试模,于试模内开挖半球状试坑,铺设贴合试坑内壁的薄膜并灌水;

23.测取试坑体积后计算该组混合料的样本间隙率;

24.重复获取多组混合料的母体间隙率、样本间隙率,建立修正经验公式;

25.利用修正经验公式对间隙率进行修正,将修正后的间隙率作为真实的间隙率结果。

26.进一步地,重复获取多组混合料的母体间隙率、样本间隙率后,绘制散点图并进行曲线拟合,获取修正经验公式。

27.与现有技术相比,本发明具有的优点和积极效果是:

28.(1)针对目前带路拱填石路基试坑容积不易测算的问题,设置异形结构的环套对接试坑形成容腔,环套布置在路拱路面后,通过使灌入环套和容腔后的水面处于同样状态,依据灌水量,分别计算环套内部容积和容腔容积,无需对路基进行整平实现对试坑容积的测算,提高填石路基间隙率的准确性。

29.(2)对于带路拱的填石路基,通过环套一端的斜切面与路拱路面贴合,另一端形成水平开口,便于灌水后水面与环套顶面水平开口平齐,使得灌水量与环套配合试坑形成的容腔容积相等,提高对试坑容积的测算效率,同时,由于无需进行整平,在不会对原经压实已平整的路基表层带来新的凹坑,减小试验误差,省去整平流程以提高测试效率。

30.(3)采用半球状体试坑,跟圆柱体状试坑相比,同容积条件下半球状体试坑具有较

小的底部与坑壁表面积,可显著减小薄膜产生的褶皱与叠加,降低试验误差;同时易于开挖成形,不易发生坍塌,具有更强的技术优势与可操作性。

31.(4)通过多组试验建立经验公式,对现场测算的间隙率进行修正,提高填石路基间隙率的测试精度。

附图说明

32.构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

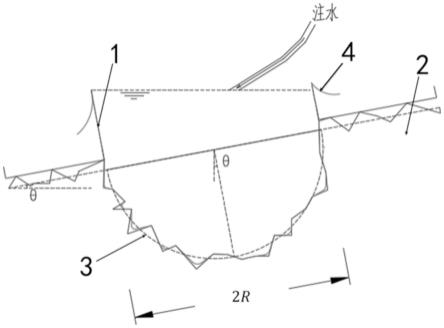

33.图1为本发明实施例1中环套的结构示意图。

34.图2为本发明实施例1中环套的俯视示意图。

35.图3为本发明实施例1中开挖试坑的结构示意图。

36.图4为本发明实施例1中环套配合试坑后灌水的示意图。

37.图5为本发明实施例1中试模的结构示意图。

38.图中,1.环套;2.填石路基;3.试坑;4.薄膜;5.试模。

具体实施方式

39.实施例1

40.本发明的一个典型实施例中,如图1-图5所示,给出一种带路拱填石路基间隙率灌水测试方法。

41.如图4所示带路拱填石路基间隙率灌水测试方法,用于对带有路拱的填石路基2进行间隙率测取,区别于传统平面填石路基2,带有路拱的填石路基2试坑3体积不易测算,本实施例中通过增加异形结构的环套1对接试坑3形成容腔,使得容腔顶部开口为水平面,便于灌水计算容积,从而无需整平以提高测算精度与效率。

42.结合图1-图4,带路拱填石路基间隙率灌水测试方法包括:

43.依据需要开挖的试坑3半径确定环套1半径,制作筒状环套1,如图1所示的环套1轴向一端为斜切面,另一端为垂直于轴线的平齐面用于对接试坑3;

44.于测点位置布置环套1,环套1底面贴合路拱路面,环套顶部开口高于待开挖试坑的最高点,以使灌水后能够水填充待开挖试坑的所有区域;

45.环套1布置于测点后,环套1内铺设薄膜4并使薄膜4与路拱路面、环套1内壁贴合;向环套1内灌水直至水即将从环套1顶部开口溢出,记录灌水的体积作为环套1内部容积;

46.维持环套1位置对试坑3进行开挖,试坑3开口面与环套1底面重合,试坑3与环套1对接,开挖与环套1半径相等且同轴分布的半球形试坑3,沿试坑3内壁和环套1内壁铺设薄膜4,形成容腔;

47.开挖试坑3后,称重挖取的试样质量并测得含水率,测取集料的毛体积密度;

48.向容腔内灌水,在向容腔内灌水时,交替牵拉、释放薄膜4,使薄膜4在水作用下贴合试坑3内壁,直至水充满容腔,直至水即将从环套顶部开口溢出,并记录灌水的体积记作容腔体积;

49.通过环套1内部容积和容腔容积计算试坑3容积,结合开挖集料的参数,计算集料间隙率。

50.需要指出的是,在通过灌水计算环套1内部容积和容腔体积时,均以灌水至水即将从环套1顶部开口溢出为标定位置,由于在开挖试坑3前后维持环套1与测点试坑3相对位置固定,因此,在向容腔内灌水时,水能够逐渐完全覆盖试坑3,在到达即将溢出位置时,容腔内灌水量减去环套1内灌水量即为实际试坑3的容量。

51.由于不同路拱的倾斜面不同,而环套1结构是基本确定的,因此在不同填石路基的测点位置,具有不同的倾斜度,因此,在布置环套1后环套1顶部开口面可能处于倾斜状态,也可能处于水平状态,但要保证环套1顶部开口的最低点的水平位置高于环套1对应试坑3的最高点位置,对环套1内或容腔内灌水到最大量后,水面高于试坑3最高点,从而保证灌入的水能够完全填充试坑3。

52.无论环套1的顶部开口面是水平面还是非水平面,均以灌水后即将溢出位置为标定位置,即以环套1顶部开口最低点位置为标定位置。

53.同时,薄膜4将水与填石路基2隔离,在测取环套1内部容积后,将薄膜4承载的水清理;可以将测取环套1内部容积时灌入的水倾倒至远离测点的位置,避免对测点位置的含水率产生影响。

54.工程实践中,试坑3形状为圆柱体状,开挖不易成形,实践表明,在开挖过程中碎石路基坑壁易发生坍塌,不易形成圆柱体试坑;而除了圆柱体试坑,规程未明确规定其它试坑的标准形状与体积,在此情况下测试人员开挖的试坑形状不一,体积各异,导致产生显著的系统性测试误差,在本实施例中,试坑3采用半球形,开挖试坑3时,测取不同位置处沿环套1轴向的深度,以使试坑3逐渐趋于半球形。

55.灌水法用塑料薄膜测定试坑体积,结果的准确性无从知悉,也无评判方法,同时薄膜铺装进试坑注入水后,在水压力作用下薄膜轻微向坑内下沉与坑壁贴合,并向试坑周边侧壁与底部的空洞凸出,凸出的程度与空洞的形态与大小有关,当空洞较大时凸出幅度也较大,较大的凸出导致测试的试坑体积偏大;反之,体积偏小。由此产生的系统性误差不得而知,也无评判与修正措施,影响了结果的准确性。

56.本实施例中,为了提高测取间隙率的精度,减小误差,建立间隙率测试结果修正,包括:

57.基于半球体状试模5,准备多种规格的粗集料进行级配,获取混合料并计算母体间隙率;

58.混合料填入试模5,于试模5内开挖半球状试坑3,铺设贴合试坑3内壁的薄膜4并灌水;

59.测取试坑3体积后计算该组混合料的样本间隙率;

60.重复获取多组混合料的母体间隙率、样本间隙率,建立修正经验公式;

61.利用修正经验公式对间隙率进行修正。

62.具体的,对于上述带路拱填石路基2间隙率灌水测试方法,详细步骤如下:

63.1.1按照随机取样的方法选择测点,去除测点处表面的杂物与松动石料颗粒,无需对路基表面进行整平;在距离测点约3m~5m处放置一块平板,用于承载灌水容器,平板可以选用平面有机玻璃板,并使其稳定处于水平状态。

64.1.2根据土工试验规程中灌水法规定的圆柱体试坑3半径r,按照式(1)换算得到半球状试坑3的半径r,以半径r确定坑口轮廓线。

[0065][0066]

1.3选择如图1所示附有变高度的圆筒形环套1作为基板,将其固定于具有路拱的测点处,用塑料薄膜4沿环套1内壁及路表紧密铺装,根据路表凹坑分布及深浅情况,给予塑料薄膜4适当的松紧度。

[0067]

1.4将带有刻度的储水桶置于水平的有机玻璃板上,待桶内水面静止,记录初始刻度后,移动储水桶至试坑3附近,打开储水桶开关,通过橡皮管向环套1内缓慢注水,直至水从环套1顶部开口的最低处将要溢流时关闭开关;再将储水桶放置于有机玻璃板上,待水面静止后读取剩余水位刻度,计算得到注入环套1内水的体积v1。

[0068]

可以理解的是,也可以采用流量泵结合水管的方式进行灌水,流量泵记录灌入的水量;也可以采用其他形式,满足稳定灌水且方便记录灌水量的需求即可。

[0069]

1.5缓慢地揭离塑料薄膜4,将环套1内的水移至远处倾倒,避免影响测点集料含水率。

[0070]

1.6保持环套1不动,沿着环套1开挖半球状试坑3,试坑3开口圆心o点对应的试坑3深度应为r;开挖过程中沿着不断变换的直径方向测量不同位置的试坑3深度,在试坑3开口面内距离圆心的位置其深度为在试坑3开口面内距离圆心的位置其深度为如图2所示,以保证试坑3的半球形状和应有的最小试坑3体积;称重挖取的试样质量并测得含水率,同时进行室内试验测得集料的毛体积密度。

[0071]

1.7将具有足够面积的塑料薄膜4穿过环套1向坑内铺装,使薄膜4与试坑3壁紧密贴合,并给予一定的松紧度,同时注意覆盖环套1周边约20cm。

[0072]

1.8记录储水桶初始刻度,打开开关,通过橡皮管向坑内注水,注水开始阶段,轻轻地重复交替上提、下放牵拉塑料薄膜4约3~5次,使薄膜4尽可能与凹凸不平的试坑3内壁充分贴合,在此过程中避免薄膜4被石料棱角划破漏水。

[0073]

如图3所示,当注水接近环套1顶部后,放慢水流速度,当水从环套1顶部开口的最低处将要溢流时关闭开关,再将储水桶放置于有机玻璃板上,水面静止后读取剩余水位刻度,计算得到注入环套1内水的体积v2。

[0074]

1.9根据v1与v2获得试坑3的体积为v

2-v1,计算得到压实集料的密度,进而计算得到集料间隙率。

[0075]

另外,对于现场间隙率测试结果的修正过程,结合图5,包括以下步骤:

[0076]

2.1制备开口直径为3r、深度为1.5r底部带有基座的半球状体试模5,如图4所示。

[0077]

2.2准备粒径大小不同的4种规格的粗集料(4.75~9.5mm、9.5~16mm、16~26.5、26.5~53.5mm),据其进行不同间隙率大小水平(15%、20%、25%及30%)的级配设计,获得不少于10组级配粗集料混合料,依次编号为(=1,2,

…

,10)。

[0078]

2.3室内分别进行10组粗集料捣实试验及毛体积密度测试,计算其母体间隙率yi;进行完每次捣实试验后,在半球状试桶内开挖直径为2r,深度为r的半球状试坑3,再用水袋法按照上述1.1~1.9的测试步骤,获得该组级配粗集料样本间隙率xi。

[0079]

2.4以横坐标表示xi,纵坐标表示yi,在二维直角坐标系中绘制(xi,yi)散点图,并进行曲线拟合,获得形如经验公式。

[0080]

2.5将1.9测得的结果作为自变量带入经验公式中,换算得到中,换算得到即为修正后的现场测定的填石路基2间隙率结果。

[0081]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1