一种铁路隧道环境钢轨耐腐蚀性能的评价方法与流程

1.本发明涉及一种铁路隧道环境钢轨耐腐蚀性能的评价方法。

背景技术:

2.近年来钢轨腐蚀成为解决腐蚀问题的有力的指针。然而,实际上最终结论在很大程度上是根据通常的腐蚀试验结果来判定的。因此,从各种金属材料的耐腐性评价到各种环境下腐蚀原因的调查和防腐效果的评定,整个过程实施标准的腐蚀试验和各种模拟试验是不可缺少的,其试验结果是有重要意义的。另外,在铁路系统,要求研制出各种适应本地区环境的腐蚀测量方法,对破坏进行预告,对寿命进行预测。

3.通常铁路用耐候钢采用tb/t2375-1993介绍的周期性浸润方法,模拟钢材在干湿交替大气自然环境下的腐蚀情况。然而在隧道线路中,钢轨及周围金属始终受潮湿空气影响,当列车通过时,湿润的空气受列车影响在隧道内产生对流,加速钢轨以及周围金属腐蚀速度,严重时甚至会威胁到人身安全。由于腐蚀环境不同,传统的腐蚀方法并不适合评定隧道内钢轨以及周围金属,需要设计一种模拟钢材始终处于湿润环境,并且与环境有一定相对速度条件下的腐蚀试验方法。

技术实现要素:

4.为了解决上述技术问题,本发明的目的是提供一种铁路隧道环境钢轨耐腐蚀性能的评价方法。

5.为解决上述技术问题,本发明采用如下技术方案:

6.本发明一种铁路隧道环境钢轨耐腐蚀性能的评价方法,过程包括以下步骤:1)试样、溶液及补给液准备,2)试样称重,3)挂片试验,4)试验运行,5)试片处理并称重,6)计算;

7.其中:挂片试验所采用的试验装置要求如下:水浴温度控制范围30~60℃,精确

±

1.0℃;旋转轴转速75~150r/min,精度

±

3%;试片固定装置和试杯须用电绝缘材料制作,旋转轴应使用而蚀材料制作;试杯内可连续通入空气,通气管出气口孔径为:∮1.0mm

±

0.1mm;连续运行周期:200h以上;

8.试液温度(45

±

1.0)℃,根据实际需要也可选用其他温度;试片线速度:0.30~0.40ms;试液体积与试片面积比:20~40ml/c

㎡

;试杯:2000ml烧杯,符合gb/157241.1的规定;各试杯能连续通入空气,通气量为100~200ml/min;试片上端与试液面的距离:应大于2cm;试片下端与出气点的距离:应大于3cm,气流不得直接冲击试片;平行试验数目:对每个试验条件,应有4~6片相同的试片进行平行试验;试验周期:168h;

9.腐蚀率由试片空白试验的腐蚀率减去试片的腐蚀率在除以试片空白试验的腐蚀率计算而得。

10.进一步的,如权利要求1所述的试样,其特征在于,试样尺寸为50mm

×

25mm

×

4mm。

11.进一步的,采用nahso3(亚硫酸氢钠)溶液,初始浓度为(2.0

±

0.05)

×

10-2mol/l;采用4.0

×

10-2mol/l的nahso3溶液作为补给液。

12.进一步的,所述试验装置为旋转挂片仪。

13.与现有技术相比,本发明的有益技术效果:

14.本发明提供了一种钢轨腐蚀性能的评价方法,首次提出模拟铁路隧道腐蚀环境,并规定实验程序,能够用于有效的评定隧道内钢轨以及周围金属的腐蚀性能。

具体实施方式

15.一种铁路隧道环境钢轨耐腐蚀性能的评价方法,包括:

16.一、概述

17.旋转挂片腐蚀试验是实验室中评价金属材料和材料化学成分配方及其适用条件的基本方法,是在实验室给定条件下,用试片的质量损失算出腐蚀率来评定钢的腐蚀性能。

18.二、试剂和材料

19.1.丙酮

20.2.无水乙醇

21.3.盐酸溶液(1+4)

22.4.氢氧化钠溶液(60g/l)

23.5.酸洗溶液:1000ml盐酸溶液中,加入8g六次甲基四胺,溶解后,混匀。本酸洗溶液适用于碳钢试片。

24.四、仪器和设备

25.1、试验装置(旋转挂片仪)试验装置必须符合下列要求:

26.1)水浴温度控制范围30~60℃,精确

±

1.0℃;

27.2)旋转轴转速75~150r/min,精度

±

3%;

28.3)试片固定装置和试杯须用电绝缘材料制作,旋转轴应使用而蚀材料制作;

29.4)试杯内可连续通入空气,通气管出气口孔径为:∮1.0mm

±

0.1.mm;

30.5)连续运行周期:200h以上;

31.2、试片:符合hg/t3523的规定。

32.五、试验条件

33.1)试液温度(45

±

1.0)℃。根据实际需要也可选用其他温度;

34.2)试片线速度:0.30~0.40ms;

35.3)试液体积与试片面积比:20~40ml/c

㎡

;

36.4)试杯:2000ml烧杯,符合gb/157241.1的规定;

37.5)各试杯应能连续通入空气,通气量为100~200ml/min;

38.6)试片上端与试液面的距离:应大于2cm;

39.7)试片下端与出气点的距离:应大于3cm,气流不得直接冲击试片;

40.8)平行试验数目:对每个试验条件,应有4~6片相同的试片进行平行试验;

41.9)试验周期:168h。

42.六、分析步骤

43.(1)将试片用滤纸把防锈油脂擦试干净,然后分别在丙酮和无水乙醇中用脱脂棉擦洗(每10片试片用不少于50ml上述试剂),置于干净滤纸上,用滤纸吸干,置于干燥器中4h以上,称量(精确到0.0002g),保存于干燥器中,待用。

44.(2)按试验要求,配制好溶液和补给液,浓度可在当天配制。采用nahso3(亚硫酸氢钠)溶液,初始浓度为(2.0

±

0.05)

×

10-2

mol/l。采用4.0

×

10-2

mol/l的nahso3溶液作为补给液。

45.(3)按试验要求,准备好试验用水。试验用水可为现场水、按需要配制的水或推荐的标准配制水。称取7.35g二水氯化钙、4.93g七水硫酸镁、6.58g氯化钠溶于约7l水中,完全溶解后,混匀;另称取1.68碳酸氢钠溶于约1l水中,完全溶解后,混匀。转移到上述溶中,用水稀释到10.0l,混匀。

46.(4)在试杯中加入水处理剂储备溶液,精确到0.04ml,在2000ml试杯中加试验用水到一定体积,混匀,即为试液。在试杯外壁与液面同一水平处划上刻线。将试杯置于恒温水浴中,向各试杯中连续通入空气。

47.(5)待试液达到指定温度时,挂入试验用试片,启动电动机,使试片按定旋转速度转动,并开始计时。

48.(6)试杯不加盖,令试杯自然蒸发,每隔1~2h补水蒸馏水一次,试液面保持在刻线处。

49.(7)当运转时间达到指定值时,停止试片转动,取出试片并进行外观观察并记录。

50.(8)将试片用毛刷刷洗干净,然后在酸洗溶液中浸泡3~5min,取出,迅速用自来水冲洗后,立即浸入氢氧化钠溶中约30s,取出,用蒸馏水冲洗,用滤纸擦拭并吸干,在无水乙醇中浸泡约3min,置于干净滤纸上,用滤纸吸干,置于干燥器中4h以上,称重(精确到0.0002)。同时做试片的酸洗空白试验。

51.(9)做未加水处理剂的空白试验。

52.七、结果的表示和计算

53.以“mm/a”表示的腐蚀率x1,按下式计算:

[0054][0055]

式中:m——试片质量损失,g;

[0056]

m1试片酸洗空白试验的质量损失平均值,g;

[0057]

s试片的表面积,c

㎡

;

[0058]

试片的密度,g/cm3;

[0059]

8760——与1年相当的小时数,mm/cm。

[0060]

10——与1cm相当的毫米数,mm/a

[0061]

以“%”表示的缓蚀率按下式计算:

[0062][0063]

式中:x0——试片空白试验的腐蚀率,mm/a;

[0064]

x1——试片的腐蚀率,mm/a。

[0065]

八、允许差

[0066]

取三片以上试片平行测事实上结果的算术平均值为测定结果(平行测定结果与算术平均值的相对偏差不超过士10%)

[0067]

九、试验报告

[0068]

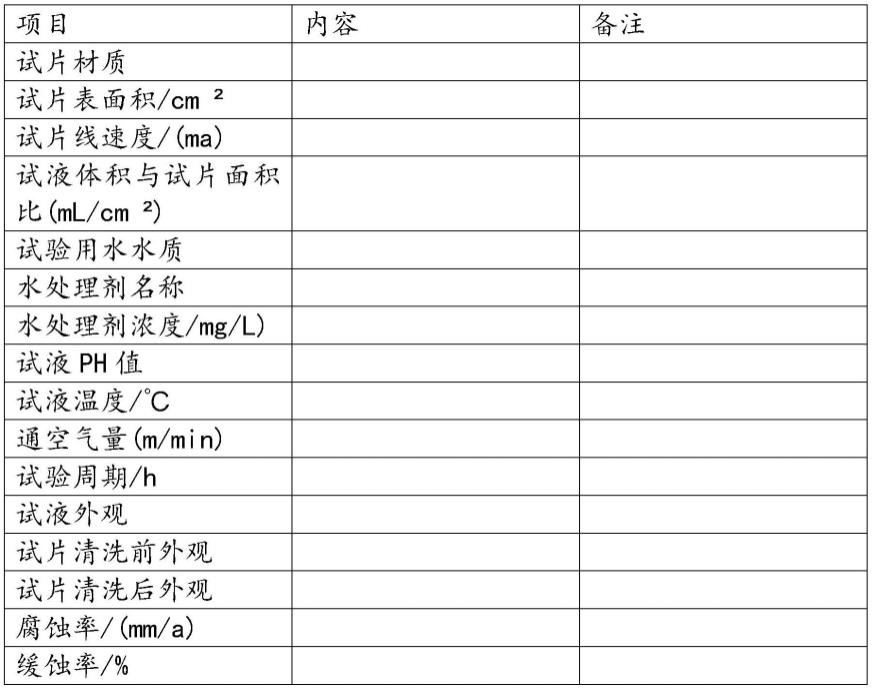

试验报告应包括如表所列内容。

[0069]

实验报告

[0070][0071]

十、方法说明

[0072]

腐蚀率换算表

[0073][0074]

注:?为试片密度,g/cm3。

[0075]

以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1