一种基于多状态量的干式电抗器状态检测设备及其使用方法与流程

1.本发明涉及一种基于多状态量的干式电抗器状态检测设备及其使用方法,属于电抗器检测设备领域。

背景技术:

2.干式电抗器(以下简称干抗)在电网中承担的任务,从中性点电抗器到无功补偿设备,从交直流滤波器元件再到特高压直流输电系统的平波电抗器等,是变电站的重要设备。近年在电网运行中常发生干抗起火燃烧等事故,由于没有有效的故障检测的方法,其故障不能及时得到发现并采取预控措施,随着国网对火灾爆炸等安全责任事故的重视,解决干式电抗器的故障检测方法已十分紧迫;目前干抗的运行检修技术主要采用离线定期维修方式。在一定程度上预防了事故的发生,却仍存在诸多缺点:

①

需要定期停电检修,难免会造成供电中断和经济损失;

②

没有充分考虑电力设备的实际状态,超量维修难免会造成人力、物力的浪费,不足维修则可能直接导致故障的发生;

③

运行过程中不能对干式电抗器的状态进行监测及预警,无法在故障初期及时合理地安排检修,很可能导致故障范围的扩大;

④

实际的试验条件与设备运行条件不可能完全相符合,因而检测结果的可靠性不能得以保证。

3.而不停电的干抗检测方式又只能局限于红外测温或者是局部测温,两个检测方式受环境因素影响较大,红外测温只能观察表面或者两端的电抗器绕组,无法对核心部分绕组温度进行局部的精准检测,而局部测温采用温度传感器直接接触电抗器绕组的方法,若需要保证测温精度,温度传感器的使用量较大,成本较高,而且高温、电磁辐射较大的电抗器绕组会对产生温度传感器巨大的干扰。

技术实现要素:

4.本发明要解决的技术问题是:克服现有技术中的技术问题,提供一种基于多状态量的干式电抗器状态检测设备及其使用方法。

5.本发明解决其技术问题所采用的技术方案是:一种基于多状态量的干式电抗器状态检测设备,检测设备安装于电抗器上,其中电抗器包括电抗器框架,电抗器框架包括位于电抗器竖向两端的支撑架,每个支撑架由若干个以电抗器中轴线为中心环形阵列布置的支撑筋互相固定而成,电抗器的环形绕组同心阵列排布,检测设备包括数据处理机构和阵列设置于各环形绕组外壁的检测机构;检测机构包括:支撑环组件,每个支撑环组件包括两个支撑环,支撑环通过支撑架固定于环形绕组的纵向两端部;支撑环的环形内圈与环形绕组的外层壁接触固定,支撑环的环形外圈与相邻的外层的环形绕组之间设置有排气间隙;换热板层,换热板层为环形结构,换热板层的两端部分别嵌入到支撑环内,换热板层与环形绕组之间辐射换热,换热板层的内侧表面设置有热吸收层;

隔热板层,隔热板层为环形结构,隔热板层位于换热板层的外围,隔热板层的两端部分别嵌入到支撑环内,隔热板层的外层表面设置导热层;冷源组件,冷源组件环形阵列布置于换热板层的外层表面,冷源组件的纵向位置位于换热板层的轴线中部;所述冷源组件包括半导体制冷片,半导体制冷片供电后对换热板层进行制冷,其中半导体制冷片的制冷侧通过内层换热板贴合到换热板层的外层表面,在内层换热板外围覆盖有第一内层隔热层,半导体制冷片的发热侧通过外层换热板贴合到隔热板层的内侧表面,在外层换热板外围覆盖有第一外层隔热层;以及,测温组件,测温组件换阵列布置于换热板层的外层表面,换热组件的纵向位置位于换热板层的轴线两端部,所述测温组件包括测温探针,测温探针固定于一个导热块内,其中导热块的一端通过内层导热板贴合到换热板层的外层表面,在内层导热板的外围覆盖有第二内层隔热层,导热块的另一端通过外层导热板贴合到隔热板层的内侧表面,在外层导热板外围覆盖有一层第二外层隔热层;数据处理机构包括温度控制系统,温度控制系统的数据输入模块通过温度数据处理器模块输入各个测温探针的温度和半导体制冷片制冷端的温度,同时温度数据处理模块对测温探针和半导体制冷片进行标号;温度控制系统的控制端模块通过调压电源连接各个半导体制冷片;温度控制系统还包括标准数据对比模块,标准数据比对模块包括一个标准数据存储单元,标准数据存储单元存储有若干标准温度模型,各标准温度模型通过不同的气温、气流、负载的环境参数作为环境标签进行区分,标准温度模型包括对应环境标签时各个标号的测温探针的温度以及半导体制冷片的制冷功率和制冷端的温度;标准数据对比模块还包括环境参数筛选单元,通过对环境参数筛选单元输入对应的环境参数匹配出对应环境标签的标准温度模型,温度控制系统提取出当前标准数据对比模块的标准温度模型,温度控制系统的控制端模块将半导体制冷片的制冷功率调节至当前热板层标准温度模型中的制冷功率,使得半导体制冷片制冷端的温度与热板层标准温度模型中的数据相匹配,标准数据对比模块的数据比对单元比对当前各测温探针的实际温度与标准温度模型的差值,筛选出温度过高的测温探针,并通过温度控制系统的输出界面模块输出对应的测温探针标号以及温度偏离值。

6.作为本发明的进一步改进,所述外层换热板和内层换热板均包括一个换热支撑板,换热支撑板一侧用于换热贴合,换热支撑板的另一侧用于镶嵌半导体制冷片,在换热支撑板的外围环形阵列布置有若干换热扩展筋,换热扩展筋贴合到换热板层表面;所述外层导热板和内层导热板均包括一个导热支撑板,导热支撑板一侧用于换热贴合,导热支撑板的另一侧用于镶嵌导热块,在导热支撑板的外围环形阵列布置有若干导热扩展筋,导热扩展筋贴合到导热支撑板表面;导热扩展筋和换热扩展筋可以消除温度的边界效应,保证温度以平稳梯度过度,提升数据的准确性。

7.作为本发明的进一步改进,第一内层隔热层包括一个第一内层罩壳,第一内层罩壳的内圈套接到内层换热板外围,第一内层罩壳的外圈覆盖到换热扩展筋外围;第二内层隔热层包括一个第二内层罩壳,第二内层罩壳的内圈套接到外层换热板外围,第二内层罩壳的外圈覆盖到换热扩展筋外围;第一外层隔热层包括一个第一外层罩壳,第一外层罩壳的内圈套接到外层换热板外围,第一外层罩壳的外圈套接到导热扩展筋外围;第二外层隔热层包括一个第二外层罩壳,第二外层罩壳的内圈套接到外层导热板外围,第二外层罩壳

的外圈套接到导热扩展筋外围;第一内层罩壳、第二内层罩壳、第一外层罩壳、第二外层罩壳内填充有防火棉;第一内层罩壳、第二内层罩壳、第一外层罩壳、第二外层罩壳可以尽可能消除制冷片、测温探针附近热量或者冷量的对外辐射和间壁换热,进一步消除其余因素对换热板层中温度扩散模型的影响。

8.作为本发明的进一步改进,所述外层换热板、外层导热板换通过高温焊锡固定到隔热板层表面,内层换热板、内层导热板通过高温焊锡固定换热板层;焊锡固定导热系统更高,可以降低热阻对模型准确度的影响。

9.作为本发明的进一步改进,所述支撑环的外圈镶嵌有若干互相平行的导流环,导流环为网状结构,导流环位于排气间隙内,导流环可以降低内部气流速度局部过大或者紊乱导致电抗器绕组的散热情况不均匀的对温度扩散模型准确度的影响。

10.作为本发明的进一步改进,所述隔热板层外的导热层一体冲压布置有若干阵列布置的导热凸起,导热凸起与隔热板层之间设置有隔热腔,导热层通过焊接固定到隔热板层表面;导热凸起可以通过对气流的扰流保证散热的均匀度,消除气流局部紊乱的情况,同时隔热腔降低辐射换热,保证间壁换热的效率,进而保证隔热板层温度下降的均匀度。

11.作为本发明的进一步改进,所述测温探针为数字式温度感应芯片,各温度感应芯片采用单总线连接结构连接到温度数据处理器上,温度数据处理器获得的各个温度感应芯片的温度数据传递给温度控制系统,其中,数字式温度感应芯片的dq端通过单总线连线连接到数据处理器的数据io接口上;感应芯片的电源端和接地端通过并联形式连接到供电总线回路上;各半导体制冷片通过并联总线连接到调压电源上,调压电源通过温度控制系统控制;总线结构和并联供电可以降低线缆使用量,提升结构稳定性。

12.本发明还提供一种检测设备的使用方法,第一步,电抗器绕组的热辐射加热换热板层;通过温度控制系统的控制端模块控制各半导体制冷片对换热板层进行制冷,同时,半导体制冷片的热端的废热直接通过隔热板层与空气进行自然对流散热,防止半导体制冷片的热量影响到换热板层;此时,加热板层的中部在半导体制冷片的制冷下温度相对较低,而整个加热板层在热辐射下加热,使得整个加热板层呈现中间温度低,两端温度高的导热扩展状态;加热板层的末端结温通过测温探针进行采集,通过温度数据处理器模块生成各标号测温探针温度、半导体制冷片的功率,半导体制冷片制冷端的温度构成的温度模型,同时根据当前的环境参数,以不同环形参数为环境标签生成对应的临时温度模型,并通过标准数据存储单元按环境标签进行存储;通过采集多天不同气温、气流、负载的环境参数下的临时温度模型作为标准温度模型放置于标准数据存储单元中;第二步,实时采集各个测温探针、半导体制冷片的参数以及环境参数,并通过温度数据处理模块生成临时温度模型,通过环境参数筛选单元比对各个标准温度模型的环境标签,以环境标签为基准从标准数据存储单元筛选出与当前环境参数接近的标准温度模型;将对应环境标签的标准温度模型载入到标准数据对比模块的数据比对单元中,同时将临时温度模型也载入到数据比对单元中,通过数据比对单元对数据进行比对,若比对出当前临时温度模型的数据值偏离标准温度模型的数据值的百分之10以上,则通过温度控制系统的输出界面模块输出对应的测温探针标号以及温度偏离值,若比对出当前临时温度模型的数据值偏离标准温度模型的数据值的百分之10以下,则将当前临时温度模型的数据输入回标

准数据存储单元并按当前环境参数作为标签存储为标准温度模型;第三步,数据处理机构还包括自动控制模块,自动控制模块实时收集自温度数据处理器模块采集来的各测温探针的温度和半导体制冷片制冷端的温度;通过比对对应位置半导体制冷片制冷端的温度和测温探针温度的差值,若差值小于对应位置测温探针温度的百分之10,则通过自动控制模块控制控制端模块提升半导体制冷片的制冷功率。

13.本发明的有益效果是:1、本发明通过辐射换热的热采集形式对电抗器绕组进行温度采集,降低了直接接触带来的电磁影响和过高温影响;2、本发明采用制冷片配合以端部温度传感器的结构,通过模拟热辐射下、环形气流下换热板层的温度扩散模型,以较少数量的温度传感器,既可以估算出对应位置电抗器绕组的辐射热量,成本更低,稳定性更高。

14.3、本发明可以通过采集不同环形标签下的电抗器热辐射模型进行存储,模型密度越高,则对电抗器绕组状态评估的准确度也越高,可以尽量的消除气流、环境温度、功率变化等环境因素对最终数据的影响。

15.4、自动控制可以防止制冷片输出功率过小导致的温差过小,过小的温差会影响温度扩散模型的建立,导致无法准确的评估出电抗器热辐射状态。

附图说明

16.下面结合附图和实施例对本发明进一步说明。

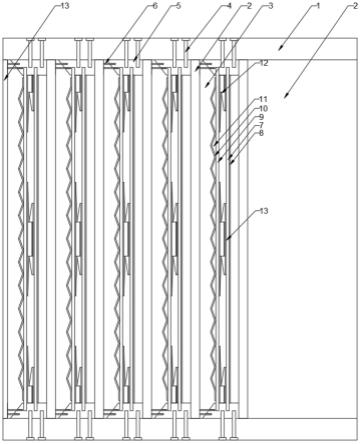

17.图1是检测设备在电抗器上的布置示意图;图2是冷源组件的布置示意图;图3是测温组件的布置示意图;图4是换热板层的展开示意图;图5是标准状态下的换热板层热扩散图;图6是电抗器绕组局部短路下的换热板层热扩散图;图7是系统框图。

18.图中:1、支撑筋;2、环形绕组;3、排气间隙;4、固定螺栓;5、支撑环;6、导流环;7、换热板层;8、热吸收层;9、隔热板层;10、导热凸起;11、隔热腔;12、测温组件;13、冷源组件;14、内层换热板;15、换热扩展筋;16、第一内层罩壳;17、防火棉;18、制冷侧;19、发热侧;20、外层换热板;21、第一外层罩壳;22、第二外层罩壳;23、外层导热板;24、导热扩展筋;25、第二内层罩壳;26、内层导热板;27、导热块;28、测温探针。

具体实施方式

19.现在结合附图对本发明作进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本发明的基本结构,因此其仅显示与本发明有关的构成。

20.现在结合附图对本发明作进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本发明的基本结构,因此其仅显示与本发明有关的构成。

21.如图1,一种基于多状态量的干式电抗器状态检测设备,检测设备安装于电抗器上,其中电抗器包括电抗器框架,电抗器框架包括位于电抗器竖向两端的支撑架,每个支撑

架由若干个以电抗器中轴线为中心环形阵列布置的支撑筋1互相固定而成,电抗器的环形绕组2同心阵列排布,检测设备包括数据处理机构和阵列设置于各环形绕组2外壁的检测机构。

22.其中,检测机构包括:如图1所示,支撑环5组件,每个支撑环5组件包括两个支撑环5,支撑环5通过支撑架固定于环形绕组2的纵向两端部;支撑环5的环形内圈与环形绕组2的外层壁接触固定,支撑环5的环形外圈与相邻的外层的环形绕组2之间设置有排气间隙3。

23.换热板层7,换热板层7为环形结构,换热板层7的两端部分别嵌入到支撑环5内,换热板层7与环形绕组2之间辐射换热,换热板层7的内侧表面设置有热吸收层8。

24.隔热板层9,隔热板层9为环形结构,隔热板层9位于换热板层7的外围,隔热板层9的两端部分别嵌入到支撑环5内,隔热板层9的外层表面设置导热层。

25.冷源组件13,如图2和图4,冷源组件13环形阵列布置于换热板层7的外层表面,冷源组件13的纵向位置位于换热板层7的轴线中部;所述冷源组件13包括半导体制冷片,半导体制冷片供电后对换热板层7进行制冷,其中半导体制冷片的制冷侧18通过内层换热板14贴合到换热板层7的外层表面,在内层换热板14外围覆盖有第一内层隔热层,半导体制冷片的发热侧19通过外层换热板20贴合到隔热板层9的内侧表面,在外层换热板20外围覆盖有第一外层隔热层。

26.以及测温组件12,如图3和图4,测温组件12换阵列布置于换热板层7的外层表面,换热组件的纵向位置位于换热板层7的轴线两端部,所述测温组件12包括测温探针28,测温探针28固定于一个导热块27内,其中导热块27的一端通过内层导热板26贴合到换热板层7的外层表面,在内层导热板26的外围覆盖有第二内层隔热层,导热块27的另一端通过外层导热板23贴合到隔热板层9的内侧表面,在外层导热板23外围覆盖有一层第二外层隔热层;如图7所示,数据处理机构包括温度控制系统,温度控制系统的数据输入模块通过温度数据处理器模块输入各个测温探针28的温度和半导体制冷片制冷端的温度,同时温度数据处理模块对测温探针28和半导体制冷片进行标号;温度控制系统的控制端模块通过调压电源连接各个半导体制冷片;温度控制系统还包括标准数据对比模块,标准数据比对模块包括一个标准数据存储单元,标准数据存储单元存储有若干标准温度模型,各标准温度模型通过不同的气温、气流、负载的环境参数作为环境标签进行区分,标准温度模型包括对应环境标签时各个标号的测温探针28的温度以及半导体制冷片的制冷功率和制冷端的温度;标准数据对比模块还包括环境参数筛选单元,通过对环境参数筛选单元输入对应的环境参数匹配出对应环境标签的标准温度模型,温度控制系统提取出当前标准数据对比模块的标准温度模型,温度控制系统的控制端模块将半导体制冷片的制冷功率调节至当前热板层标准温度模型中的制冷功率,使得半导体制冷片制冷端的温度与热板层标准温度模型中的数据相匹配,标准数据对比模块的数据比对单元比对当前各测温探针28的实际温度与标准温度模型的差值,筛选出温度过高的测温探针28,并通过温度控制系统的输出界面模块输出对应的测温探针28标号以及温度偏离值;各个模块之间通过带有io控制芯片的io总线连接并进行通讯。

27.本实施例中的外层换热板20和内层换热板14均包括一个换热支撑板,换热支撑板一侧用于换热贴合,换热支撑板的另一侧用于镶嵌半导体制冷片,在换热支撑板的外围环

形阵列布置有若干换热扩展筋15,换热扩展筋15贴合到换热板层7表面;所述外层导热板23和内层导热板26均包括一个导热支撑板,导热支撑板一侧用于换热贴合,导热支撑板的另一侧用于镶嵌导热块27,在导热支撑板的外围环形阵列布置有若干导热扩展筋24,导热扩展筋24贴合到导热支撑板表面。

28.同时,第一内层隔热层包括一个第一内层罩壳16,第一内层罩壳16的内圈套接到内层换热板14外围,第一内层罩壳16的外圈覆盖到换热扩展筋15外围;第二内层隔热层包括一个第二内层罩壳25,第二内层罩壳25的内圈套接到外层换热板20外围,第二内层罩壳25的外圈覆盖到换热扩展筋15外围;第一外层隔热层包括一个第一外层罩壳21,第一外层罩壳21的内圈套接到外层换热板20外围,第一外层罩壳21的外圈套接到导热扩展筋24外围;第二外层隔热层包括一个第二外层罩壳22,第二外层罩壳22的内圈套接到外层导热板23外围,第二外层罩壳22的外圈套接到导热扩展筋24外围;第一内层罩壳16、第二内层罩壳25、第一外层罩壳21、第二外层罩壳22内填充有防火棉17。

29.本实施例中的外层换热板20、外层导热板23换通过高温焊锡固定到隔热板层9表面,内层换热板14、内层导热板26通过高温焊锡固定换热板层7。

30.此外,支撑环5的外圈镶嵌有若干互相平行的导流环6,导流环6为网状结构,导流环6位于排气间隙3内。

31.同时,隔热板层9外的导热层一体冲压布置有若干阵列布置的导热凸起10,导热凸起10与隔热板层9之间设置有隔热腔11,导热层通过焊接固定到隔热板层9表面。

32.如图4、图5、图6,使用时,首先通过实验模拟,测试出使用当地环境温度,如北方地区,零下30、零下10、零上10等温度下,电抗器额定负载以及轻度负载下,电抗器绕组在半导体制冷片进行恒温制冷时,加热板层受到的热辐射温度而加热,最终的加热板层两端的温度,并根据电抗器绕组的导热系数,通过计算绘制如5所示的温度扩散模型,此模型看可以存储到标准数据存储单元作为标准模型参照使用;但因为不同风速下、不同环境温度下,电抗器两端部的热辐射量以及加热板层端部与环境之间的换热效率都不同,所以后期需要通过数据输入模块和标准数据比对模块去更新标准数据存储单元中的热扩散模型,以提升准确度。

33.本发明还提供一种检测设备的使用方法,包括以下步骤:第一步,电抗器绕组的热辐射加热换热板层7;通过温度控制系统的控制端模块控制各半导体制冷片对换热板层7进行制冷,同时,半导体制冷片的热端的废热直接通过隔热板层9与空气进行自然对流散热,防止半导体制冷片的热量影响到换热板层7;此时,加热板层的中部在半导体制冷片的制冷下温度相对较低,而整个加热板层在热辐射下加热,使得整个加热板层呈现中间温度低,两端温度高的导热扩展状态;如图5,加热板层的末端结温通过测温探针28进行采集,通过温度数据处理器模块生成各标号测温探针28温度、半导体制冷片的功率,半导体制冷片制冷端的温度构成的温度模型,同时根据当前的环境参数,以不同环形参数为环境标签生成对应的临时温度模型,并通过标准数据存储单元按环境标签进行存储;通过采集多天不同气温、气流、负载的环境参数下的临时温度模型作为标准温度模型放置于标准数据存储单元中。

34.第二步,实时采集各个测温探针28、半导体制冷片的参数以及环境参数,并通过温度数据处理模块生成临时温度模型,通过环境参数筛选单元比对各个标准温度模型的环境

标签,以环境标签为基准从标准数据存储单元筛选出与当前环境参数接近的标准温度模型;将对应环境标签的标准温度模型载入到标准数据对比模块的数据比对单元中,同时将临时温度模型也载入到数据比对单元中,通过数据比对单元对数据进行比对,如图6,若比对出当前临时温度模型的数据值偏离标准温度模型的数据值的百分之10以上,则通过温度控制系统的输出界面模块输出对应的测温探针28标号以及温度偏离值,也就是电抗器绕组的局部位置因为短路等情况,其热辐射量高出标准值时,会使得加热板层的局部位置加热量增加,或者电抗器绕组局部位置失效,无法通过辐射加热加热板层,其最终对应位置测温探针28获得到的温度会低于模型的评估值,也就是偏离标准温度模型的数据值;反之,如图5,若比对出当前临时温度模型的数据值偏离标准温度模型的数据值的百分之10以下,则将当前临时温度模型的数据输入回标准数据存储单元并按当前环境参数作为标签存储为标准温度模型。

35.第三步,数据处理机构还包括自动控制模块,自动控制模块实时收集自温度数据处理器模块采集来的各测温探针28的温度和半导体制冷片制冷端的温度;通过比对对应位置半导体制冷片制冷端的温度和测温探针28温度的差值,若差值小于对应位置测温探针28温度的百分之10,则通过自动控制模块控制控制端模块降低半导体制冷片的制冷功率。

36.本实施例中的测温探针28为数字式温度感应芯片,各温度感应芯片采用单总线连接结构连接到温度数据处理器上,温度数据处理器获得的各个温度感应芯片的温度数据传递给温度控制系统,其中,数字式温度感应芯片的dq端通过单总线连线连接到数据处理器的数据io接口上;感应芯片的电源端和接地端通过并联形式连接到供电总线回路上;各半导体制冷片通过并联总线连接到调压电源上,调压电源通过温度控制系统控制。

37.以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1