一种基于PLC和激光传感器的灶具气体自动检测系统的制作方法

一种基于plc和激光传感器的灶具气体自动检测系统

技术领域

1.本发明涉及灶具气体取样技术领域,特别涉及一种基于plc和激光传感器的灶具气体自动检测系统。

背景技术:

2.家用燃气灶具燃烧时,产生的一氧化碳含量高低与使用者的健康和人身安全息息相关,国家标准规定燃烧时烟气中一氧化碳浓度应不大于0.05%,因此,无论生产企业还是质量检测机构对该指标都需要格外关注。

3.在gb16410-2020进行家用燃气灶具干烟气中co浓度检测时,烟气取样器取样,然后将烟气送入到烟气分析仪中进行数据分析,虽然目前烟气分析仪的技术十分成熟,但烟气取样的过程却十分繁琐,过分依靠人工与经验,费时费力且有较大人工偏差,该取样过程有以下几个要点:(1)保证取样器整体与试验锅同心(即保证圆环取样器与试验锅整体间距一致,其相对间隙不到1mm);(2)要保证采集到的氧气浓度在标准以下,若氧含量超标,取样器的位置要能在离锅底一定范围内调整;(3)保证取样器完全水平;现有技术中,通过简易挂钩或者支架固定取样器的方式很难快速定位且精确调整取样器的位置,继而造成一氧化碳测试数据失真,因此迫切需要一种灶具一氧化碳自动检测控制系统。

技术实现要素:

4.本发明提供一种基于plc和激光传感器的灶具气体自动检测系统,其目的在于可以自行确定试验锅圆心及取样位置,并通过系统控制自行将取样环移动到该位置进行取样操作。

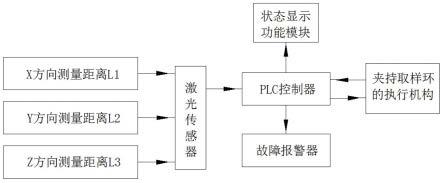

5.为实现上述目的,本发明采用的技术方案如下:包括plc控制器、执行模块、激光定位模块、状态显示模块和故障报警模块;

6.所述激光定位模块获取灶具取样位置信息并传输给所述plc控制器和所述状态显示模块;

7.所述plc控制器将所述灶具取样位置信息发送给执行模块和状态显示模块,同时对执行模块获取的气体信息进行分析;

8.所述故障报警模块基于plc控制器提供的报警信息进行报警提示;

9.所述执行模块基于激光定位模块对灶具测量信息驱动到对应位置进行取样分析。

10.进一步的,所述激光定位模块由第一激光传感器和第二激光传感器组成,其中所述第一激光传感器用于获取灶具x方向和y方向的数据l1和l2,所述第二激光传感器用于获取灶具z方向的数据l3。

11.进一步的,所述执行模块包括具有x、y、z三向移动的移轴机构、对灶具气体进行取样的取样装置和用于对灶具气体进行分析的烟气分析仪,所述移轴机构的执行信号输入端与所述plc控制器的控制信号输出端电性连接,所述取样装置位于所述移轴机构上,所述烟气分析仪的采样端与所述取样装置的采样输出端连接。

12.进一步的,所述取样装置为一个与所述烟气分析仪连接的取样环,所述取样环为环形管状结构,所述取样环上设置有多个均匀排布的取样孔,所述取样环的采样输出端与所述烟气分析仪的采样端连通。

13.进一步的,所述状态显示模块为一个显示信号输出端与所述plc控制器电性连接的hmi操作屏,所述hmi操作屏可以实时显示所述激光传感器所获得的测试数据l1、l2和l3;x、y、z三个位移方向的实时坐标;以及烟气分析仪传入所述plc控制器的一氧化碳浓度数据。

14.进一步的,所述故障报警模块包括一个声光报警灯,以及在所述hmi操作屏上进行闪烁报警的报警信号。

15.本发明中还提供一种方法,包括以下步骤,

16.步骤1:plc控制器控制x方向移轴机构在x方向直径范围内进行低速移动,通过第一激光传感器测定出灶具x方向距离l1并实时与灶具直径d进行比较,当l1与直径d相等时进行步骤2,若l1为0时x方向移轴机构反方向运动即可;

17.步骤2:第一激光传感器方向转动90

°

后,plc控制器控制y方向移轴机构在y方向进行低速移动,之后第一激光传感器开始测定灶具y方向距离l2并与灶具直径d进行比较,当l2与直径d相等时进行步骤3,若l2为0时y方向移轴机构反方向运动即可;

18.步骤3:此时l1=l2=d,则该位置为灶具圆心,之后plc控制器发出命令驱动z方向移轴机构移动到预设高度(或步骤4的调整坐标)后,检测该位置的氧气含量并与标准值进行对比,当氧气含量小于14%时,进行步骤5,反之则进行步骤4;

19.步骤4:根据氧气含量与标准值的偏差确定z坐标调整值,plc控制器将调整后的z坐标数据发送给z方向移轴机构进行再次调整后再次进行步骤3;

20.步骤5:所述取样装置对标准位置的灶具气体进行取样并输送到所述烟气分析仪中进行分析,分析之后将数据信息发送给hmi操作屏和plc控制器;

21.与现有技术相比,本发明具有以下有益效果:

22.在本发明中,通过采用激光传感器对试验锅进行扫描,配合plc内置控制算法有效克服了由于人工观察调整位置偏差造成数据差异性的固有缺陷,提高烟气检测的可靠性和准确性,同时高精度程序控制位移可以避免因操作员手动挪动人眼观察产生的误差从而造成取样环与试验锅之间的碰撞和摩擦,减少对取样环精密度的损伤,具有重要实践和现实意义。

附图说明

23.图1为本发明中的系统构成示意图;

24.图2为本发明中的系统运行流程示意图;

25.图3为本发明中的装置结构示意图;

26.图4为本发明中取样装置结构放大示意图;

27.图5为本发明中的激光定位模块测量示意图;

28.其中,附图标记对应的名称为:

29.烟气分析仪1、执行模块2、激光定位模块4、状态显示模块5、声光报警灯6、取样孔301。

具体实施方式

30.下面结合附图说明和实施例对本发明作进一步说明,本发明的方式包括但不仅限于以下实施例。

31.实施例1

32.本实施例中所述的一种基于plc和激光传感器的灶具气体自动检测系统,包括plc控制器、执行模块2、激光定位模块4、状态显示模块5和故障报警模块;

33.激光定位模块4获取灶具取样位置信息并传输给plc控制器和状态显示模块5;

34.plc控制器将灶具取样位置信息发送给执行模块2和状态显示模块5,同时对执行模块2获取的气体信息进行分析;

35.故障报警模块基于plc控制器提供的报警信息进行报警提示;

36.执行模块2基于激光定位模块4对灶具测量信息驱动到对应位置进行取样分析。

37.激光定位模块4由两个激光传感器组成,两个激光传感器的数据信号输出端与plc控制器信息输入端电性连接,激光传感器的图像信号输出端与状态显示模块5的显示信号输入端电性连接,plc控制器的控制信号输出端与执行模块2执行信号输入端电性连接,故障报警模块包括一个声光报警灯6,声光报警灯6的报警信号输入端与plc控制器的报警信号输出端电性连接。

38.其中两个激光传感器分别为获取灶具x方向数据l1和灶具y方向数据l2的第一激光传感器以及用于获取距灶具底部z方向数据l3的第二激光传感器,执行模块2包括具有x、y、z三向移动的移轴机构、对灶具气体进行取样的取样装置和用于对灶具气体进行分析的烟气分析仪1,取样装置为一个与烟气分析仪连接的取样环3,取样环3为环形管状,取样环3可以套设在灶具外侧上,取样环3内环上设置有取样孔301,取样环3与烟气分析仪1的采样端探头连通;优选的,均匀排布的多个取样孔301位于取样环3的内侧;

39.其中移轴机构的移动方式不限于齿轮齿条、丝杠、电缸、气动和液压等方式,移轴机构的执行信号输入端与plc控制器的控制信号输出端电性连接,取样环3位于移轴机构移动端上。

40.状态显示模块为一个显示信号输出端与plc控制器电性连接的hmi操作屏,hmi操作屏可以实时显示激光传感器所获得的测试数据l1、l2和l3;x、y、z三个位移方向的实时坐标;以及烟气分析仪传入plc控制器的一氧化碳浓度数据,同时在故障报警模块进行报警时在hmi操作屏上还会进行闪烁报警。

41.灶具上方放置型号为lj-x8400线激光检测器的第一激光传感器,第一激光传感器可以通过连接的减速电机在灶具上方进行方向的转动从而分别测出x方向和y方向的试验锅尺寸数据l1和l2,如图5所示,由于该激光传感器为具有隔离功能的模拟量信号和数字量开关信号及rs485通讯,测出的数据可精准的传入plc控制器中,plc控制器控制x方向移轴机构在x方向进行低速移动,通过第一激光传感器测定出灶具x方向距离l1并实时与灶具直径d进行比较,当l1与直径d相等时(若l1为0时x方向移轴机构反方向运动到l1与直径d相等即可),第一激光传感器方向转动90

°

后,plc控制器控制y方向移轴机构在y方向进行低速移动,之后第一激光传感器开始测定灶具y方向距离l2并与灶具直径d进行比较,当l2与直径d相等(若l2为0时x方向移轴机构反方向运动到l2与直径d相等即可)即准确找到了试验锅的圆心。

42.灶具侧面放置型号为il-300点激光检测器的第二激光传感器,实时检测取样环离灶具锅底的高度距离数据l3,在试验锅圆心找到后plc控制器控制缓慢降低z方向的高度,待l3达到预设高度(预设高度为40mm)时,检测氧气含量,若氧气含量高于标准要求14%,则根据氧气含量与标准偏差计算z坐标调整值,差值越大,调整步长越长,将刷新好的z坐标传入plc系统重新调整移动z方向高度,待到位后再次检测氧气含量,若达标则开始正式测试,否则继续上一流程继续微调,之后采样气体经过烟气分析仪进行分析后将数据信息发送给plc控制器并在hmi操作屏进行显示。

43.上述实施例仅为本发明的优选实施方式之一,凡在本发明的主体设计思想和精神上作出的毫无实质意义的改动或润色,其所解决的技术问题仍然与本发明一致的,均应当包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1