一种快速设置实验压力的方法与流程

1.本发明涉及一种快速设置实验压力的方法,具体是石油行业中细管法测定地层原油与注入气之间最低混相压力所采用的快速设置实验压力的方法,属于常规油气实验技术领域。

背景技术:

2.我国的大部分油田属陆相沉积,非均质严重,对这类油田,水驱采收率很低,只能达到33%左右,而综合含水率已达81%,有的甚至达90%以上。因此,发展提高采收率技术迫在眉睫。co2驱提高原油采收率的基本原理就是通过co2在原油中的溶解而使原油体积膨胀以提高产能、降低原油粘度和界面张力以提高流体的流度、通过co2和地层原油的一次或多次接触混相来提高原油采收率,理论与实践都已证明:注co2持续驱或注co2段塞水气交替驱是继水驱、聚合物驱、蒸汽驱之后提高采收率的又一重要途径,也是co2永久埋存的手段之一。因此,最低相混压力是油藏注入方案筛选的一个重要参数。目前最低相压力确定方法主要有实验室确定和理论计算两种。实验室测定方法可分为细管实验法、升泡仪法、界面张力消失法等,理论计算则分为经验公式预测法、数值模拟法等。在众多实验测定方法中,细管实验法被认为是最可靠、最经典的实验方法,因为细管模型为地层原油及注入气,提供了内部均匀充满一定粒径经压实的石英砂或玻璃珠而形成理想的多孔介质,并在最大程度上消除流度比、重力分异、非均质性等不利因素影响,这是条件其它测定方法是无法具备的,在地层温度及某一压力下,注入流体与原油经过两相间多次接触,发生充分的蒸发或凝析等相间传质作用,随着实验压力的不断提高,两相界面消失形成混相式驱替,采出程度大幅提高,在混相段和非混相段各有三个以上的实验压力点测定其不同的采出程度,采用逐次逼近法,用曲线拟合的方式找出最低的混相压力值,即采出程度出现拐点所对应的压力值。实验设计中的每一个压力点都是以手动泵调节回压力阀压力来实现的,目前操作方法是地层温度下测完某个压力点的实验后,先缓慢打开细管模型进口阀门排空卸压,同时通过手动泵缓慢降低与回压阀连接的回压源容器压力,保证细管模型进、出口压力均低于回压压力,但压差不宜超过5.0mpa,如超过此压差或出口端压力一旦高于回压压力,会使回压阀密封膜片向上变形甚至被击穿,形成膜片上下流体沟通,造成设备损坏甚至威胁操作人员人身安全,待整个系统压力降至常压后,再将装有清洗溶剂(石油醚、无水乙醇混合物)的高压活塞式容器连接细管模型进口端,用高压驱替泵按一定的流速进行清洗。设置新的压力点,继续驱替清洗溶剂,先向与回压阀连接的回压源容器预充一定压力的氮气(2-3mpa),再以手动泵向内注入液体(蒸馏水),通过缓慢增加回压压力来逐步提高整个系统压力至实验压力。在整个建压过程中,保持回压压力始终高于注入压力2-3 mpa,且细管模型出口端应始终保持出液,直至整个系统建到新的实验压力。在整个建、卸压操作过程中,应谨慎操作极力避免压力大幅波动,以免损坏设备及威胁操作人员人身安全。另在建、卸压过程中,细管进口端的高压活塞式容器和与回压阀连接的回压源容器都是整个系统的一部分,它们的体积远大于细管模型的孔隙体积,又因回压源容器为达到回压压力更易稳定的效果,而预充

一定压力的氮气,气体压缩比较液体大得多,对压力不敏感,给建、卸压操作额外增加难度、延长了操作时间,影响实验进度。

技术实现要素:

3.本发明目的在于针对上述不足,提供一种快速设置实验压力的方法。

4.本发明的目的是这样实现的:一种快速设置实验压力的装置,在细管实验流程中,在回压源容器与手动泵、氮气瓶之间加装四通阀及组件。细管实验流程包括活塞式高压容器、注入压力表、细管模型;所述活塞式高压容器的顶部经管线与细管模型进口端相连,活塞式高压容器与细管模型连接的管线上安装有注入压力表、注入阀门;活塞式高压容器的下部与电动泵连接;其特征是:还设有四通阀、手动泵、氮气瓶、回压源容器、回压阀、高压视窗;所述四通阀一端连接回压压力表,一端经管线连接回压源容器,一端经管线连接手动泵,一端连接卸压阀;所述四通阀、手动泵之间的管线上连接有分支管线,分支管线的一端与四通阀、手动泵之间的管线贯通连接,另一端连接氮气瓶;所述四通阀、回压源容器之间的管线上安装有回压源入口阀,分支管线上安装有气体减压阀;所述四通阀上安装有上阀门、下阀门,上阀门控制四通阀、手动泵之间的管线;所述回压阀顶部预置压力接口经管线与卸压阀、下阀门之间的管线连接,打开下阀门、卸压阀,四通阀经管线与回压阀贯通;所述回压源容器底部通过回压源出口阀与回压阀顶部预置压力接口相连;所述高压视窗两端分别连接细管模型下部出口端、回压阀进口,回压阀出口与气液分离器、气体计量计连接,其中,细管模型、高压视窗、回压阀均置于加热恒温箱内。

5.所述四通阀、回压源容器、注入阀门、卸压阀、上阀门、四通阀、气体减压阀、下阀门、回压源入口阀、回压源出口阀、回压阀以及分支管线、各个连接管线为316不锈钢制作,耐压70.0mpa。

6.所述手动泵压力使用范围为0-50 mpa,回压压力表工作压力为0-50mpa,精度0.1%fs。

7.一种快速设置实验压力的方法,其特征是:建立实验压力的操作:加热恒温箱将整个系统温度恒定在实验温度后,电动泵驱替活塞式高压容器内的清洗溶剂持续注入细管模型,回压压力表显示为常压,待气液分离器均匀出液,气体计量计无读数,确认细管模型清洗完成,且无残余气体后,关闭卸压阀、上阀门、气体减压阀、下阀门、回压源入口阀、回压源出口阀;确认整个系统运行正常且满足建立压力的要求后,依次打开上阀门、回压源入口阀,打开氮气瓶,调整气体减压阀,控制进入回压源容器的气体压力在2-3mpa,关闭氮气瓶,以手动泵继续向回压源容器注入液体,待回压压力表显示压力值到达实验压力且稳定不变后,停止注入,关闭回压源入口阀;手动泵退泵,同时观察回压压力表,待压力下降至常压后,依次打开卸压阀、下阀门,将四通阀及连接回压阀的管线内残余压力卸除后,关闭卸压阀,此时手动泵与回压阀顶部预置压力连通,注入液体给回压阀,观察回压压力表,压力至2-3 mpa后停止注入液体,待气液分离器均匀出液、气体计量计无读数后,此时包括细管模型在内的整个流程中的流体

已为单相,关闭细管模型进口端的电动泵、注入阀门。手动泵继续注入液体给回压阀,回压阀密封膜片受力向下变形,压缩回压阀下部流体,因此时系统流程中的流体为单相,压缩比极小,细管模型内压力增加很快,在距预设实验压力0.5mpa时,打开回压源出口阀,关闭上阀门,此时事先预置好的回压源容器内压力直接作用于回压阀,其上部气体起到稳压作用,控制实验压力恒定于预置压力,其下部单相液体充满回压阀密封膜片以上腔体及连接管线。电动泵先以恒压控制方式,将活塞式高压容器内的溶剂的压力快速提升至实验压力后,再改以恒速模式控制,设置合理的注入速度,打开注入阀将流体注入细管模型,待气液分离器均匀出液后,即完成地层温度、该压力点下的实验压力建立;卸除实验压力的操作:该压力点实验完成后,因细管模型、高压视窗及连接管线内充满游离注入气和少量残余油,需将整个系统压力降至常压脱气后,再用有机溶剂反复清洗。先关闭回压源出口阀,打开上阀门,缓慢打开细管模型进口阀卸压,此时回压阀密封膜片受压向下变形,扩大与回压阀密封膜片以上腔体及连接管线体积,因其体积很小且内部为单相液体,对压力极敏感,实现回压阀压力与细管模型内孔隙压力同步下降,待回压压力无法下降时,再由手动泵逐步调整至常压,最后打开电动泵、活塞式高压容器调整至合适压力及流速,打开注入阀门,将有机溶剂注入流程进行清洗。纵观整个卸压过程,回压阀密封膜片上下部压力同步下降,且其下部压力始终不会高于其上部压力,回压阀不易损坏。另再无需对回压源容器、高压活塞式容器卸压,节省了操作时间。

8.调整下一个实验压力点的操作:在不影响设备流程清洗工作条件下,关闭下阀门,依次打开回压源入口阀、上阀门,观察回压压力表显示压力值,操作手动泵,将回压源容器压力调整至下一个实验压力点,并关闭回压源入口阀备用。

9.本发明的目的是提供一种快速设置实验压力的方法,先预置回压源压力,即事先对回压源容器注入一定压力的氮气,继续以手动泵将蒸馏水注入回压源容器,调整压力至实验压力稳定后备用,再以手动泵对细管模型末端回压阀施压,逐步提高系统压力至低于预置回压源压力0.5mpa时,连接回压源容器和回压阀,即可完成实验压力的新建,实验完成后卸压清洗时,先关闭回压阀与回压源连接阀门,打开细管模型进口阀门缓慢卸压,再由手动泵卸除回压阀残余压力,即卸、建压过程中手动泵直接作用于回压阀,因其阀体内空间较回压源容器体积小得多,建、卸压速度明显加快,且在建压过程中回压阀膜片上下均为压缩比极小的液体,压力易平衡,密封膜片不易损坏;在卸压过程,回压阀密封膜片上下部压力同步下降,且其下部压力始终不会高于其上部压力,故其也不易损坏。另建、卸压过程均无需对体积较大的回压源容器及活塞式高压容器进行同步操作,节省了操作时间。这种快速设置实验压力的方法具方便快速、安全可靠的特点。

附图说明

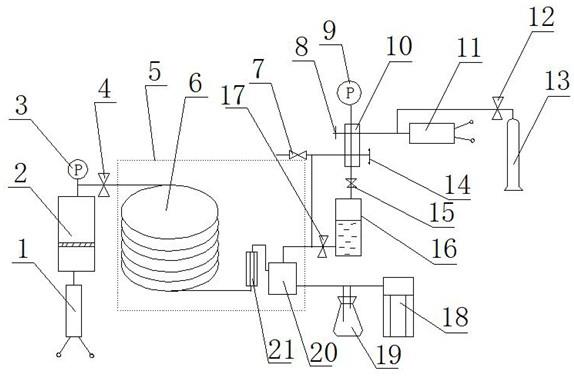

10.图1为本发明的结构示意图。

11.其中:1电动泵、2活塞式高压容器、3注入压力表、4注入阀门、5加热恒温箱、6细管模型、7卸压阀、8上阀门、9回压压力表、10四通阀、11手动泵、12气体减压阀、13氮气瓶、14下阀门、15回压源入口阀、16回压源容器、17回压源出口阀、18气体计量计、19气液分离器、20回压阀、21高压视窗。

具体实施方式

12.以下结合附图以及附图说明书对本发明做进一步说明。

13.如图所示,本发明用于细管实验中快速设置实验压力的方法所使用的相关装置包括:四通阀10、手动泵11、氮气瓶13、回压源容器16、回压阀20。

14.四通阀10轴向两端相通,一端连接回压压力表9,另一端以回压源入口阀15连接回压源容器16,四通阀10径向分上下两条通路,分别由上阀门8控制该方向的径向流体与轴向两端相通,平行分别连接手动泵11、氮气瓶13及气体减压阀12,下阀门14控制该方向的径向流体与轴向两端相通,连接卸压阀7、回压阀20;回压源容器16底部通过回压源出口阀17与回压阀20顶部预制压力接口相连。其余均为细管实验现有流程,即活塞式高压容器2上部连接注入压力表3、连接注入阀门4与细管模型6进口端相连,下部与电动泵1连接;高压视窗21两端分别连接细管模型6下部出口端及回压阀20进口,回压阀20出口与末端采集系统的气液分离器19、气体计量计18连接,其中细管模型6、高压视窗21、回压阀20及连接管线等附件均置于加热恒温箱5内。四通阀10、回压源容器16及连接管线、各阀门均为316不锈钢制作,耐压70.0mpa,手动泵11压力使用范围为0-50 mpa,回压压力表9工作压力为0-50mpa,精度0.1%fs,氮气瓶13及附件气体减压阀12均为现有产品。现有流程中的设备、压力表、模型及管线、阀门等附件材质、压力温度使用范围、控制精度等参数均满足sy/t 6573-2016行业标准中相关技术要求。

15.建立实验压力的操作:加热恒温箱5将整个系统温度恒定在实验温度后,电动泵1驱替活塞式高压容器2内的清洗溶剂持续注入细管模型6,回压压力表9显示为常压,气液分离器19均匀出液,气体计量计18无读数,关闭卸压阀7、上阀门8、气体减压阀12、下阀门14、回压源入口阀15、回压源出口阀17。确认整个系统运行正常且满足建立压力的要求后,依次打开上阀门8、回压源入口阀15,打开氮气瓶13,调整气体减压阀12,控制进入回压源容器16的气体压力在2-3mpa,关闭氮气瓶13,以手动泵11继续向回压源容器16注入液体,待回压压力表9显示压力值到达实验压力且稳定不变后,停止注入,关闭回压源入口阀15。手动泵11退泵,同时观察回压压力表9,待压力下降至常压后,依次打开卸压阀7、下阀门14,将四通阀10及连接回压阀20的管线内残余压力卸除后,关闭卸压阀7,手动泵11待续注入液体给回压阀20,观察回压压力表9,压力至2-3 mpa后停止注入液体,待气液分离器19均匀出液、气体计量计18无读数后,此时包括细管模型6在内的整个流程中的流体已为单相液体,关闭电动泵1、注入阀门4,手动泵11继续注入液体给回压阀20,回压阀密封膜片受力向下变形,不断压缩膜片下流体,此时包括细管模型6在内的整个系统中的流体为单相,压缩比极小,系统压力增加很快,在距预设实验压力0.5mpa时,打开回压源出口阀17,关闭上阀门8,回压源容器16底部液体与回压阀20接触,顶部气体起稳压并将整个系统压力恒定于实验压力的作用,至此即完成实验压力建立。

16.卸除实验压力的操作:该压力点下的采出程度测定实验完成后,因细管模型6、高压视窗21及连接管线内充满游离注入气和少量残余油,压力需降至常压后用有机溶剂反复清洗。先关闭回压源出口阀17,打开上阀门8,打开注入阀门4缓慢卸压,此时包括细管模型6在内一整个系统的压力与回压压力同步下降,待观察回压压力表9显示压力值不再变化,即回压压力不再下降后,再操作手动泵11将回压阀20压力逐步降至常压,打开电动泵1、活塞式高压容器2调整至合适压力及流速,打开注入阀门4,将有机溶剂注入流程进行清洗。

17.调整下一个实验压力点的操作:在不影响设备流程清洗工作条件下,关闭下阀门14,依次打开回压源入口阀15、上阀门8,观察回压压力表9显示压力值,操作手动泵11,将回压源容器16压力调整至下一个实验压力点并关闭回压源入口阀15备用。

18.本发明中,以图1所示,四通阀10为不锈钢材料制作,为现有产品,其上下分别连接回压压力表9、回压源容器16、连接管线及回压源入口阀15,四通阀内部上下管路一直处于常通状态,是无法关闭的。

19.四通阀10左右分别通过上阀门8、下阀门14向外连接其它部件,它们是四通阀阀体的一部分,通过人为手动逆、顺时针旋动阀杆来控制该阀门所连接管路的畅通或闭合,如逆时针旋动阀杆即打开上阀门8,会使手动泵11、氮气瓶13及连接管线与阀门等部件,就会与四通阀10连接回压压力表9、回压源容器16管路沟通,如再打开下阀门14还会与回压阀20及卸压阀7这条管路沟通。通过四通阀10的上阀门8、下阀门14来控制各自对应的管路、部件与处于四通阀内上下常通状态管路连接状态。

20.注入阀门4为高压三通阀,卸压阀7、回压源入口阀15、回压源出口阀17均为高压平流阀,均为不锈钢材料制作,均为现有产品,以手动逆、顺时针旋动阀杆来控制该阀门所连接管路的连通或闭合,不同名称只是便于区分它们不同的用途,平流阀是指直线平行流动,控制流体从一端进入后能否从另一端顺利流出;三通阀是指不同流体可从两个不同方向流入后,控制其中任意一路流体能否从第三方出口顺利流出。

21.注入阀门4一路连接活塞式高压容器2与细管模型6,要将活塞式高压容器2内溶剂注入细管模型6内,就打开该阀,否则关闭。如需对细管模型卸压则打另一路直通大气。

22.卸压阀7,打开后会将其连接管路内的流体压力释放至常压。

23.回压源入口阀15回压建立完成,压力稳定,即下一点的实验压力建好后,关闭该阀,切断回压源容器16与四通阀10之间联系。

24.回压源出口阀17在通过手动泵11调整回压压力至下一点实验压力后,在距实验压力0.5mpa时打开该阀,沟通回压源容器16与回压阀20,因回压源容器16事先已调整至实验压力,且其上部为氮气,其压缩比与液体不是一个数量级,能起到稳压作用,保证实验过程中,实验压力始终固定不变。该压力点采出程度测定实验完成后,准备卸压清洗,回压源容器16下部为液体(蒸馏水)与回压阀20接触,先关闭回压源出口阀17,再打开注入阀门4缓慢卸压,因回压阀20的密封膜片之上的阀内腔体及连接管线体积较小且内均为单相液体,可实现回压压力与细管模型内压力同步下降,最后用手动泵11逐步调整回压压力至常压即可。

25.气体减压阀12是现有设备,通过它可以将气瓶内最高压力可达十几兆帕气体减压至所需压力(2-3兆帕),注入回压源容器16内,因重力分异,气体始终处于回压源容器16顶部,不直接与回压阀20接触,仅起到压力稳定作用。

26.回压阀20是一个装置,起到提升或降低整个系统实验压力的作用,因其功能与阀类似,我们形象地称之为阀,也是现有产品,主体为不锈钢材料制作。按原理不同分为活塞式、膜片式等,对压力精度要求较高的一般采用膜片式回压阀,阀体大致结构:阀体内有一片很薄的圆形金属膜片(或聚四氟乙烯等其它高分子材料),金属膜片上方与阀体顶部有很小空间,通过压力预置口与回压力源容器16底部连接,金属膜片下方有直径略小的环形凹槽,内置尺寸合适的密封橡胶“o”形圈,阀体底部开具两个小孔,均在金属膜片下方。一个

处在“o”形圈内(回压阀入口)与高压视窗21连接,一个在“o”形圈外(回压阀出口)与气液分离器19连接。

27.工作原理:先通过压力预置口给金属膜片上方一定的安全压力,金属膜片与其下“o”形密封圈紧密贴合,待细管流出物经高压视窗21被驱至回压阀入口进入回压阀体内,当注入压力大于金属膜片上方预置压力后,金属膜片上行逐渐脱离其下“o”形圈的密封,流体穿过“o”形圈与金属膜片之间的间隙,与“o”形圈外的回压阀出口沟通,流出回压阀进入气液分离器19后进行气液分离,油气分别计量。待回压阀出口均匀出液后再逐步提高预置压力,直至实验压力。操作时需要注意的是:回压阀密封膜片上下流体压力突然激动,或压差超出膜片耐受范围,尤其在卸压操作时,一旦回压阀密封膜片下部压力大于其上部压力时,膜片就会受力产生变形,如受力不匀,各向变形量不同,就会损伤甚至击穿膜片,引起膜片上下液体沟通,损坏设备甚至造成人身伤害。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1