一种基于热眼设备的盘条表面缺陷精准高效的管控方法与流程

1.本发明属于质量管理技术领域,涉及一种基于热眼设备的盘条表面缺陷精准高效的管控方法。

背景技术:

2.弹簧钢、轴承钢、帘线钢、冷镦钢、易切削钢、工具钢、合金结构钢等高品质特殊钢热轧盘条对表面质量要求很高,要求局部划痕、结疤、翘皮、凹坑、凸块等缺陷深度不得大于0.05mm。

3.盘条集卷后圈之间紧密堆叠,若盘条在轧制过程中产生上述缺陷,后续检查过程中难以被发现,且盘条刚从运卷小车挂上c形钩,盘条还是红热状态,周围环境温度很高,作业人员不能长期靠近盘条观察,若待盘条温度降下,则错过了检查的及时性,不能实时指导生产。

4.所以需要科学合理地运用热眼设备全面进行高品质特殊钢热轧盘条表面缺陷识别、处置,需要寻求一种管控方法,实现高品质特殊钢热轧盘条表面质量闭环管理。

技术实现要素:

5.本发明的目的在于:在盘条生产过程中根据分析模块识别缺陷并报警,查看缺陷记录文件,同时在盘条相应大致位置进一步目视检查确认表面缺陷,从而精确及时地指导工装调整,提高生产效率;另质量技术人员须查看分析缺陷记录文件,对所生产的盘条进行追踪和处置,实现全面闭环的质量管理。

6.为了达到上述技术目的,本发明提供了一种基于热眼设备的盘条表面缺陷精准高效的管控方法,包括以下步骤:

7.步骤一、对工装进行检查和调整,在分析模块中输入盘条轧制规格和终轧速度;

8.步骤二、通过分析模块进行缺陷识别与报警,并查看图像记录文件,确认缺陷状态;

9.步骤三、将目视和分析模块的分析结果进行对比,判断是继续生产还是停产检查,将不接受的盘条进行隔离处置和高倍分析;

10.步骤四、根据分析模块的缺陷历史评分记录和详细图像文件判断缺陷类型和严重程度,并根据分析结果进行处理。

11.进一步的,工装进行检查包括:轧机、导卫、过桥、飞剪、导槽、转辙器、夹送辊、吐丝管、散冷辊道和集圈设备。

12.进一步的,分析模块实现实时过钢监控和对缺陷统计得分,对缺陷报警和图像记录。

13.进一步的,缺陷包括:结疤、翘皮、划伤、擦伤、凹坑、凸块、裂纹和折叠。

14.进一步的,报警包括实时过钢监控报警和缺陷统计得分趋势报警,根据缺陷严重程度的重度、中等、轻微,报警颜色分为红色、黄色、绿色。

15.本发明的有益效果:

16.1、将热眼设备应用在高品质特殊钢热轧盘条的表面质量监控和管理上,不仅可以准确高效地识别盘条表面缺陷、及时指导生产调整、避免生产操作工人长时间处在高温环境中检查盘条表面缺陷,还可以事后辅助质量技术人员检查、管理盘条,真正实现高品质特殊钢热轧盘条的精准高效、全面闭环的质量管控,使盘条合格率大幅提升、不合格品流出率显著降低、质量损失大幅减少。

17.2、实现了高品质特殊钢热轧盘条合格率大幅提升、不合格品流出率明显降低、质量损失大幅减少。

附图说明

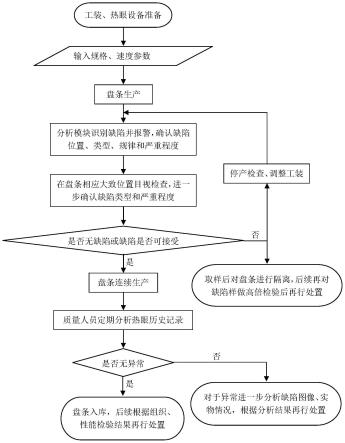

18.图1是本发明的基于热眼设备的盘条表面缺陷精准高效的管控方法的判定逻辑图;

19.图2~图9为热眼设备拍摄表面缺陷照片与盘条实物表面缺陷图像对照,其中(a)为热眼设备拍摄表面缺陷照片、(b)为盘条实物表面缺陷图像。

具体实施方式

20.为进一步说明实施例和对比例,本发明提供有附图。这些附图为本发明揭露内容的一部分,其主要用以说明实施例,并可配合说明书的相关描述来解释实施例的运作原理。配合参考这些内容,本领域普通技术人员应能理解其他可能的实施方式以及本发明的优点。

21.本发明下面结合附图和φ14.0mm成品规格汽车悬架簧用55sicra高端弹簧钢热轧盘条基于热眼设备的表面缺陷精准高效的管控实施进行说明。

22.如图1所示,一种基于热眼设备的盘条表面缺陷精准高效的管控方法,包括以下步骤:

23.s1、日常检修过程中,对工装进行充分检查和调整,同时清理热眼设备光学部件上的灰尘;

24.其中,对工装的检查包括轧机、导卫、过桥、飞剪、导槽、转辙器、夹送辊、吐丝管、散冷辊道、集圈设备;清理热眼设备之前需将起冷却、防护作用的外围装备鼓风机关闭,避免给清理工作带来干扰,需清理的热眼光学部件包括钢化透光档灰玻璃环、镜头防护透光玻璃片、高清镜头;

25.s2、φ14.0mm成品规格汽车悬架簧用55sicra高端弹簧钢热轧盘条生产前,在分析模块中输入轧制规格φ14.0mm和终轧速度28m/s;

26.通过轧制规格和终轧速度确定盘条上的缺陷位置;

27.其中,分析模块实现实时过钢监控和对缺陷统计得分,分析模块的结果显示在两个显示屏上。

28.s3、工装准备就绪、热眼设备确认正常后开始生产55sicr盘条;

29.其中,热眼设备确认内容包括冷水机、鼓风机、强光源、高清镜头。

30.s4、通过分析模块进行缺陷识别与报警,查看图像记录文件,确认缺陷位置、类型、规律和严重程度;

31.其中,缺陷包括结疤、翘皮、划伤、擦伤、凹坑、凸块、裂纹、折叠;热眼设备有3个高清镜头,实现红钢和盘条图像采集;报警包括实时过钢监控报警和缺陷统计得分趋势报警,根据缺陷严重程度的重度、中等、轻微,报警颜色分为红色、黄色、绿色;图像记录文件包括缺陷位置、图像、类型、尺寸、严重度。

32.s5、对盘条的检测位置进行表面缺陷目视检查,进一步确认缺陷的类型和严重程度;

33.s6、根据步骤s4、s5是否检查出缺陷或判断缺陷类型、严重程度是否可接受决定是否需要停产进行工装的再次检查和调整,确定无缺陷或缺陷类型、严重程度可以接受后才可连续生产,且连续生产过程中还需持续关注查看分析模块的缺陷报警及其图像记录文件、检查确认盘条表面缺陷情况;

34.s7、对于步骤s4、s5根据热眼或目视判断不可接受的盘条表面缺陷类型和严重程度,需要取缺陷样品后对盘条进行隔离处置,后续再对缺陷样品进行高倍形貌和深度进行进一步确认,根据高倍分析结果再行处置;

35.s8、质量技术人员事后查看、通过对分析模块的缺陷历史评分记录进行分析,对于缺陷评分异常高的记录进一步查看其详细图像文件,判断缺陷类型和严重程度,对于不能接受的缺陷类型或缺陷严重程度,需进一步追踪查看与分析盘条实物表面情况,根据分析结果再行处置。

36.图2~图9为热眼设备拍摄表面缺陷照片与盘条实物表面缺陷图像对照,其中(a)为热眼设备拍摄表面缺陷照片、(b)为盘条实物表面缺陷图像,热眼拍摄的表面缺陷照片与盘条实物的表面缺陷图像具有很好的对应性,分析模块根据热眼设备拍摄的照片识别表面缺陷并报警提醒,操作人员根据分析模块的图像记录文件可精准查看缺陷、并精准在盘条相应位置确认实物表面情况并快速做出判断,及时检查、调整工装,同时隔离存在表面缺陷的盘条,做到盘条表面缺陷的高效化管控。

37.本发明基于热眼设备进行盘条表面缺陷的精准高效化管控,实现高品质特殊钢热轧盘条合格率大幅提升、不合格品流出率明显降低、质量损失大幅减少。实施例提供了基于热眼设备的φ14.0mm成品规格汽车悬架簧用55sicra高端弹簧钢热轧盘条表面缺陷精准高效的管控实施方式,实现了高品质弹簧钢热轧盘条精准高效、全面闭环的表面质量管理。

38.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1