一种非接触式锥体镜测量紧固件平垫内孔参数的方法与流程

1.本发明涉及测量领域,具体是平垫内孔参数的测量方法。

背景技术:

2.工业中,一些对紧固件要求比较高的行业,它们对紧固件的精度和外形损伤有着较高的要求。所以,在使用这些紧固件前,需要对每个紧固件进行逐一的检查。以保证这些紧固件的使用前的质量。这些紧固件有螺栓,螺母,垫片等。

3.平垫片进行测量时的参数有内孔直径,内孔倒角,垫片厚度;倒角和内孔表面损伤变形检查。

4.现有技术中,平垫片的人工的测量方法是采用游标卡尺,对垫片的厚度,内孔的直径,内孔倒角的外径圆进行直接的测量。对倒角面和内孔圆柱面的表面检查,采用目视观察。

5.平垫片的自动化测量的方法是:用电子高度尺,直接测量平垫的厚度,再用顶置相机俯视拍照,对所拍照片进行尺寸测量,测量出内孔径及倒角外径,倒角边宽度。其中倒角环面的表面质量可以经图像分析进行判断,但内孔的圆柱面的表面质量检查,无法自动化的检查。

技术实现要素:

6.针对现有技术存在的问题,本发明提供一种非接触式锥体镜测量紧固件平垫内孔参数的方法,以解决以上至少一个技术问题。

7.为了达到上述目的,本发明提供了一种非接触式锥体镜测量紧固件平垫内孔参数的方法,其特征在于,通过光路将平垫的内孔形态传递至相机,通过相机的成像进行测量内孔参数;

8.光路包括从上至下依次设置点光源、聚光镜、半透半反镜、圆锥状的椎体镜以及黑色毛玻璃板;

9.所述点光源发出的光线经聚光镜的整形,将光线整形成平行光束;

10.所述半透半反镜从左至右倾斜向上设置,且所述半透半反镜的反射方向上从左至右依次设置有成像透镜以及相机;

11.所述黑色毛玻璃板用于放置待测平垫;

12.所述椎体镜的锥顶角为90度;椎体镜的锥侧面镀制全反射膜,锥底面的圆的直径小于待测平垫的内孔直径。

13.本发明通过优化光路的结构,便于将平垫内孔的形态通过相机呈现,便于实现无接触式测量。

14.进一步优选的,平行光束照射到锥体镜后,经锥体镜的外圆锥反射,高于平垫厚度的反射光线成圆环状向外发散,不再进入折返回相机进行成像;

15.在最终的相机成像时,呈现出内圆外方的垫片上表面显色图像,垫片上表面显色

图像中的内圆用于呈现内孔倒角斜面顶部。

16.进一步优选的,平行光束照射到锥体镜后,经锥体镜的外圆锥反射,照射在平垫的倒角斜面上的光线,经过倒角斜面反射后,形成反射光线c’,反射光线c’由下向上返回照射在半透半反镜下表面上,通过半透半反镜的反射特性,将反射光线c’转折成由左向右的水平照射光线,经成像透镜汇聚后成像的汇聚成像c”,成像在相机的靶面上,获得对应的倒角面图像信息,平垫的倒角斜面在成像图像中呈现为位于外侧的高亮度的外亮圆环,外亮圆环位于垫片上表面显示图像的内侧。

17.进一步优选的,平行光束照射到锥体镜后,经锥体镜的外圆锥反射,照射在平垫的内孔的圆柱面上,经过圆柱面反射后,形成反射光线b’,反射光线b’由下向上返回,并照射在半透半反镜下表面上,通过半透半反镜的反射特性,将反射光线b’转折成由左向右的水平照射光线,经成像透镜汇聚后成像的汇聚成像b”,成像在相机的靶面上,获得对应的圆柱面图像信息,平垫的圆柱面在成像图像中呈现为位于内侧的高亮度的内亮圆环。

18.进一步优选的,聚光镜的外径大于锥体镜底部的外径;

19.聚光镜导出的平行光束的覆盖面超出锥体镜的锥底面,直接照射在在黑色毛玻璃上,由于黑色毛玻璃的吸光作用,照射在黑色毛玻璃上的平行光束被吸收,无法进行后续的反射成像,在相机的靶面上,形成了对应平垫的内孔和锥体镜的锥底圆之间的背景信息,呈内亮圆环与外亮圆环之间的黑色圆环形的背景。

20.进一步优选的,通过计算机对相机采集到的画面进行识别,获得平垫的内孔参数。

21.进一步优选的,计算机通过计算内亮圆环以及外亮圆环的宽度之和获得平垫的厚度;

22.计算机通过外亮圆环的宽度获得平垫的倒角斜面的边长;

23.计算机通过计算内亮圆环的宽度获得平垫的圆柱面的高度;

24.计算机通过计算外亮圆环的外径获得平垫的倒角斜面顶部外圆的直径;

25.计算机计算外亮圆环的内径获得平垫内孔的内径。

26.进一步优选的,当外亮圆环存有黑色不规则斑点及线条,判定为平垫内孔的倒角斜面上的表面损伤腐蚀缺陷;

27.当内亮圆环存有黑色不规则斑点及线条,判定为平垫内孔的圆柱面上的表面损伤腐蚀缺陷。

28.进一步优选的,所述黑色毛玻璃板上安装有调心机构,通过调心机构将椎体镜以及平垫设置在所述黑色毛玻璃板的正中央;

29.所述调心机构包括底板以及旋转板,所述底板的底部设有嵌入所述黑色毛玻璃板的四个角部的限位槽;

30.底板的下端开设有用于平垫活动的凹槽;

31.所述底板上开设有至少三个径向向外延伸的导向槽,所述导向槽内用于滑动连接滑块,所述滑块位于所述凹槽内;

32.所述旋转板与所述底板转动连接,所述旋转板上开设有至少三个周向设置的弧形导向槽,所述滑块设有向上延伸的立柱,所述立柱穿过所述导向槽以及弧形导向槽;

33.所述旋转板以及底板均是透明板;

34.所述旋转板以及所述底板的中央开设有用于椎体镜穿出的圆形通孔。

35.将底板以及旋转板摆入时,通过圆形通孔将锥体镜位于中央。通过旋转板的转动,进而将平垫居中设置。

36.进一步优选的,所述旋转板上滑动连接有升降锥形罩,所述升降锥形罩的锥顶角为90度。

37.便于不同尺寸的锥体镜的居中调整。

38.进一步优选的,所述凹槽的深度大于所述平垫的厚度。

39.有益效果:主要解决平垫片内孔的形位参数的非接触式测量,通过锥体镜的反射成像方法,将传统测量方法中应由两个或更多测量工位共同完成的测量工作,集中在一个工位上完成了,并同时完成了对平垫内孔的表面外形质量的数字化检查。也就是说将平垫3维尺寸总和转换到一幅2维的单视图中,通过对两维图像的分析处理,就能测量出平垫内孔的三维尺寸参数,而且同时能测量评估平垫片的内孔表面质量。这是传统的人工测量和自动化测量方式中无法做到的。

附图说明

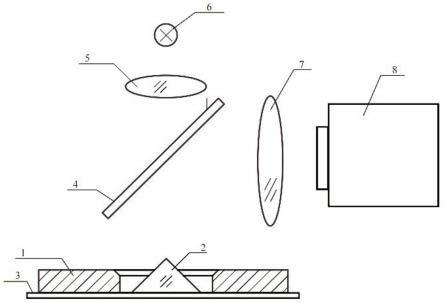

40.图1为本发明具体实施例1的结构示意图;

41.图2为本发明具体实施例1的光路示意图;

42.图3为本发明具体实施例1的光路示意图;

43.图4为本发明具体实施例1相机采集画面的示意图;

44.图5为本发明具体实施例2的局部结构示意图;

45.图6为本发明具体实施例2的局部结构示意图。

46.其中:1为平垫;2为椎体镜;3为黑色毛玻璃;4为半透半反镜;5为聚光镜;6为灯珠;7为成像透镜;8为相机;9为外亮圆环,10为内亮圆环,11为底板,12为旋转板,13为升降锥形罩。

具体实施方式

47.下面结合附图对本发明做进一步的说明。

48.参见图1至图4,具体实施例1,一种非接触式锥体镜2测量紧固件平垫1内孔参数的方法,通过光路将平垫1的内孔形态传递至相机,通过相机的成像进行测量内孔参数;光路包括从上至下依次设置点光源6、聚光镜5、半透半反镜4、圆锥状的椎体镜以及黑色毛玻璃板3;点光源6发出的光线经聚光镜5的整形,将光线整形成平行光束;半透半反镜4从左至右倾斜向上设置,且半透半反镜4的反射方向上从左至右依次设置有成像透镜7以及相机8;黑色毛玻璃板3用于放置待测平垫1;椎体镜的锥顶角为90度;椎体镜的锥侧面镀制全反射膜,锥底面的圆的直径小于待测平垫1的内孔直径。本发明通过优化光路的结构,便于将平垫1内孔的形态通过相机呈现,便于实现无接触式测量。成像透镜也就是相机的镜头。

49.参见图2,平行光束d照射到锥体镜2后,经锥体镜2的外圆锥反射,高于平垫1厚度的反射光线d’成圆环状向外发散,不再进入折返回相机进行成像;在最终的相机成像时,呈现出内圆外方的垫片上表面显色图像,垫片上表面显色图像中的内圆用于呈现内孔倒角斜面顶部。

50.平行光束c照射到锥体镜2后,经锥体镜2的外圆锥反射,照射在平垫1的倒角斜面

上的光线,经过倒角斜面反射后,形成反射光线c’,反射光线c’由下向上返回照射在半透半反镜4下表面上,通过半透半反镜4的反射特性,将反射光线c’转折成由左向右的水平照射光线,经成像透镜汇聚后成像的汇聚成像c”,成像在相机的靶面上,获得对应的倒角面图像信息,平垫1的倒角斜面在成像图像中呈现为位于外侧的高亮度的外亮圆环9,外亮圆环9的外侧为垫片上表面显色图像的内圆。

51.平行光束b照射到锥体镜2后,经锥体镜2的外圆锥反射,照射在平垫1的内孔的圆柱面上,经过圆柱面反射后,形成反射光线b’,反射光线b’由下向上返回,并照射在半透半反镜4下表面上,通过半透半反镜4的反射特性,将反射光线b’转折成由左向右的水平照射光线,经成像透镜汇聚后成像的汇聚成像b”,成像在相机的靶面上,获得对应的圆柱面图像信息,平垫1的圆柱面在成像图像中呈现为位于内侧的高亮度的内亮圆环10。

52.聚光镜5的外径大于锥体镜2底部的外径;聚光镜5导出的平行光束a的覆盖面超出锥体镜2的锥底面,直接照射在在黑色毛玻璃3上,由于黑色毛玻璃3的吸光作用,照射在黑色毛玻璃3上的平行光束被吸收,无法进行后续的反射成像,在相机的靶面上,形成了对应平垫1的内孔和锥体镜2的锥底圆之间的背景信息,呈内亮圆环10与外亮圆环9之间的黑色圆环形的背景。

53.通过计算机对相机采集到的画面进行识别,获得平垫1的内孔参数。

54.参见图3,计算机通过计算内亮圆环10以及外亮圆环9的宽度之和获得平垫1的厚度;计算机通过外亮圆环9的宽度获得平垫1的倒角斜面的边长;计算机通过计算内亮圆环10的宽度获得平垫1的圆柱面的高度h;计算机通过计算外亮圆环9的外径获得平垫1的倒角斜面顶部外圆的直径d1;计算机计算外亮圆环9的内径获得平垫1内孔的内径d。

55.当外亮圆环9存有黑色不规则斑点及线条,判定为平垫1内孔的倒角斜面上的表面损伤腐蚀缺陷;当内亮圆环10存有黑色不规则斑点及线条,判定为平垫1内孔的圆柱面上的表面损伤腐蚀缺陷。

56.通过实验垫片摆放在黑色毛玻璃片上,计算机分析计算内亮圆环10以及外亮圆环9的宽度之和,并与计算机录入的平垫厚度进行比较,获得平垫厚度与内亮圆环10以及外亮圆环9的宽度之和的关系比;

57.计算机分析计算外亮圆环9的宽度,并与计算机录入的平垫1的倒角斜面的边长进行比较,获得外亮圆环9的宽度与平垫1的倒角斜面的边长的关系比;

58.计算机分析计算内亮圆环10的宽度,并与计算机录入的平垫1的圆柱面的高度h进行比较,获得内亮圆环10的宽度与平垫1的圆柱面的高度h的关系比;

59.计算机分析计算外亮圆环9的外径,并与计算机录入的平垫1的倒角斜面顶部外圆的直径d1进行比较,获得外亮圆环9的外径与平垫1的倒角斜面顶部外圆的直径d1的关系比;

60.计算机分析计算外亮圆环9的内径,并与计算机录入的平垫1内孔的内径d进行比较,获得外亮圆环9的内径与平垫1内孔的内径d的关系比。

61.外亮圆环9的内径是y*平垫1内孔的内径d。

62.外亮圆环9的宽度与y*平垫1的倒角斜面的边长。

63.内亮圆环10的宽度与y*平垫1的圆柱面的高度h。

64.外亮圆环9的外径与y*平垫1的倒角斜面顶部外圆的直径d1。

65.黑色毛玻璃板3上安装有调心机构,通过调心机构将椎体镜以及平垫1设置在黑色毛玻璃板3的正中央。

66.参见图5以及图6,具体实施例2,在具体实施例1的基础上,调心机构包括底板11以及旋转板12,底板11的底部设有嵌入黑色毛玻璃板3的四个角部的限位槽;底板11的下端开设有用于平垫1活动的凹槽;底板11上开设有至少三个径向向外延伸的导向槽,导向槽内用于滑动连接滑块,滑块位于凹槽内;旋转板12与底板11转动连接,旋转板上开设有至少三个周向设置的弧形导向槽,滑块设有向上延伸的立柱,立柱穿过导向槽以及弧形导向槽;旋转板以及底板均是透明板;旋转板以及底板的中央开设有用于椎体镜穿出的圆形通孔。将底板以及旋转板摆入时,通过圆形通孔将锥体镜2位于中央。通过旋转板的转动,进而将平垫1居中设置。

67.旋转板上滑动连接有升降锥形罩13,升降锥形罩13的锥顶角为90度。便于不同尺寸的锥体镜2的居中调整。升降锥形罩的内壁与椎体镜的外壁相匹配。凹槽的深度大于平垫1的厚度。旋转板上设有三个竖直设置滑动连接升降锥形罩13的导向杆或者滑槽。底板以及旋转板厚度之和低于锥体镜的高度。

68.以上仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1