深部岩层注浆与渗流模拟试验系统与试验方法与流程

1.本发明涉及覆岩离层注浆技术领域,具体涉及一种深部岩层注浆与渗流模拟试验系统与试验方法。

背景技术:

2.煤炭为我国国民经济和社会发展做出了重大贡献,但也带来了“采空塌陷、环境污染、生态失衡”等深层次问题。目前煤矿企业发展任务由“安全高效开采”转变为“绿色开采和清洁利用”,采空塌陷防治和环境治理是其重要内容之一。

3.覆岩离层注浆是一种有效防治采空塌陷和保护矿区环境的绿色开采技术,具有工艺简单、成本低、井下生产影响小、煤炭回采率高等优点,主要应用于地面沉陷控制、采空塌陷防治与固废无害化处理,同时可用于含水层保护、冲击地压灾害防治等方面。

4.目前开展的绿色开采离层注浆工程较多,但离层发育机制、特征及规律,浆体在离层中的扩散与运移规律,离层注浆参数设计和优化,离层注浆在地表沉陷控制、采空塌陷防治、冲击地压防治、含水层保护等方面的作用机制与效果评价等认识和研究尚不深入,缺少开展相关研究的实验装备和手段。

5.申请号202110574077.x公开了一种二位可视化注浆实验箱及使用方法,该方法不能模拟实际工程中覆岩的破坏情况,无法对工程现场的浆体流动进行良好的还原,无法实现浆体在覆岩中渗流的规律研究。

6.申请号202010953172.6公开了覆岩隔离注浆充填浆液流动规律三维模拟实验装置及方法,该装置可以实现浆液流动规律的研究,由于三维模型的限制,无法直观的展示覆岩运动及浆液流动的状态。

7.申请号202010952461.4公开了一种再现裂隙的流固耦合相似模拟材料及制备方法,但相似材料制备过程复杂,相关裂隙基于3d打印制备,而地层中的裂隙无法进行准确的还原,难以对煤炭开采过程中覆岩离层变化进行准确的模拟。

8.申请号202010624595.3公开了模拟含裂缝岩体注浆、渗流过程的可视化试验系统,该试验系统提供了一种模拟含裂缝岩体注浆、渗流过程的可视化试验系统;

9.申请号201910020163.9公开了一种超声波辅助压力注浆的可视化测试设备及实验方法,其仅实现了对于岩块的注浆渗流模拟,无法对复杂的地层中进行注浆研究,且使用的精密仪器成本太高。

10.综上所述,对于覆岩离层充填方法来控制地表沉陷的技术,还有待于进一步改进。

11.因此,针对上述情况,研发了深部岩层注浆与渗流模拟设备系统,

技术实现要素:

12.本发明的目的之一在于提供一种深部岩层注浆与渗流模拟试验系统,其为不同地质采矿条件下采空区围岩(包括直到地表的覆岩)运动特征与规律、离层动态演化特征与规律、离层注浆防治采空塌陷地质灾害机理与效果评价等相关理论和技术提供实验手段与方

法,为研究覆岩离层空间注浆治理提供保障。

13.为了实现上述目的,本发明采用了以下技术方案:

14.一种深部岩层注浆与渗流模拟试验系统,包括设备框架、柔性加载装置、试验仓、自动铺设装置、相似材料制备与输送装置、注浆装置以及安装装置;

15.所述的试验仓位于设备框架内,所述的试验仓包括底梁、左挡板、右挡板、中间隔离柱及反力梁;

16.所述的底梁分别与左挡板、右挡板固定连接,在与所述的底梁相互垂直的方向上设置有第二伸缩油缸,在设备框架的顶梁上设置有油缸支架,所述的第二伸缩油缸的底部与所述的油缸支架铰接,在所述的底梁的左侧设置有底座,所述的第二伸缩油缸的顶部与所述的底座铰接;试验仓的右侧底部通过铰接底座焊接在设备框架的底座上;通过调节第二伸缩油缸可对试验仓的角度进行一定范围的调节;

17.所述的试验仓内部空间设置所述的中间隔离柱,所述的中间隔离柱可沿着底梁进行左、右滑动,在所述的底梁和中间隔离柱上设置有若干第一通孔,当中间隔离柱滑动到适宜位置后,通过螺栓与第一通孔配合对中间隔离柱与底梁进行固定;

18.所述的设备框架的左立柱的外侧设置有第一伸缩油缸,第一伸缩油缸的顶部采用定滑轮连接有钢丝绳,所述的钢丝绳的另一端连接所述的反力梁;当第一伸缩油缸伸缩时,所述的反力梁可下降或升起;

19.所述的设备框架的顶梁左右两端分别布置有多个电动葫芦;

20.所述的自动铺设装置包括集成料斗、滑动机构、气缸、铲平夯实机构以及总控制台;

21.所述的集成料斗包括料斗本体,所述的料斗本体的横截面积从上到下依次变小,所述的料斗本体的顶部设置有进料口,底部设置有出料口;

22.所述的滑动机构包括第一滑动轮、第二滑动轮以及用于驱动并控制第一滑动轮、第二滑动轮进行滑动的中空直角减速机;

23.所述的料斗本体的侧部设置有第一连接板和第二连接板,在所述的第一连接板和第二连接板上均安装第一滑动轮和第二滑动轮,且两个第一滑动轮和两个第二滑动轮的安装高度均相同,所述的中空直角减速机安装在位于第一连接板一侧的第一滑动轮和第二滑动轮的外侧,用于控制并实现两个第一滑动轮、两个第二滑动轮的转动;

24.在第二连接板上还安装有与其垂直的支撑架;

25.所述的气缸的一端连接有空气泵站,另一端连接有铰接板,所述的铰接板连接有挡板,所述的气缸通过所述的支撑架对其进行支撑,所述的挡板的形状、大小与所述的出料口的形状、大小相适配,通过空气泵站提供动力来控制所述的气缸并使其穿过支撑架向出料口方向推进或推出,通过控制气缸向出料口方向的推进与推出来控制出料口的出料速度;

26.所述的铲平夯实机构包括铲平夯实板和安装结构,所述的铲平夯实板包括板一和板二,所述的板一通过安装结构安装在出料口的后方,并且所述的板一安装在与第一滑动轮、第二滑动轮滑动方向相互垂直的方向上,所述的板二连接在板一的下方,且与板一相互垂直,当相似材料从出料口排出后,通过所述的板二将其进行铲平夯实;在所述的板一上竖向设置有多个圆孔,所述的安装结构包括与所述的圆孔匹配的固定螺丝,通过调节圆孔的

安装位置实现对铲平夯实板的高度的调节;

27.所述的板二的底部还设置有压力传感器,所述的压力传感器通过数据线连接至所述的总控制台;

28.所述的相似材料制备与输送装置用于向所述的料斗本体内输送相似材料;

29.所述的安装装置用于对自动铺设装置进行安装,所述的安装装置包括工字钢,所述的工字钢安装在试验仓的前后两侧,所述的第一滑动轮和第二滑动轮分别安装在所述的工字钢的翼缘位置,当试验仓内需要铺设相似模拟材料时,通过设备框架顶部的电动葫芦将所述的自动铺设装置放置在工字钢处,并与工字钢安装在一起。

30.上述的注浆装置用于向试验仓进行注浆,包括脚轮、注浆机架、箍圈、注浆罐体、出浆口组成,所述的脚轮可以实现注浆设备的移动,所述的箍圈可以将注浆罐固定在注浆机架的上方,所述的加压装置可以实现压力的增加,使注浆罐中的浆液压力增加,从出浆口中泵出。

31.上述技术方案直接带来的有益技术效果为:

32.通过对试验仓进行改进,在试验仓内设计有可沿着底梁进行相对滑动的中空隔离件,可对试验仓进行分隔,两个试验仓可进行对照试验,并且,该试验仓在相似材料完成后,可通过第二伸缩油缸对试验仓的角度进行调节,确保一次试验可同时模拟不同倾角和不同相似材料的对比试验。

33.而且,上述的自动铺设装置避免了人工铺设所造成的铺设效率低、铺设不平整的技术问题,本发明的自动铺设装置可实现对相似材料的自动铺设,节省人力,且结构简单方便操作。

34.最为关键的是,上述自动铺设装置,可以在对相似材料进行逐层铺设时,不会导致相似材料堆积的情况发生,由于相似材料不会在试验仓内堆积,因此,其也避免了后期出现的相似材料铺设不平整等情况的发生。原因简要分析如下:

35.首先气缸的一端设置有与出料口形状和大小相匹配的挡板,气缸的伸出长度可调,通过空气泵站来控制气缸的推进或推出,再结合挡板,可实现对出料口大小的调节,从而可达到调节相似材料出料速度的作用;

36.其次,结合出料口后方的铲平夯实板的设计,铲平夯实板中,板一安装在与第一滑动轮、第二滑动轮滑动方向相互垂直的方向上,板二连接在板一的下方,且与板一相互垂直,当相似材料从出料口排出后,通过板二将其进行铲平夯实,而且由于板二是随着第一滑轮、第二滑轮的运动进行夯实,因此,其边铺设边夯实,更能保证相似材料的平整性。

37.最后,上述自动铺设装置,通过设置第一滑动轮和第二滑动轮,一方面除了可带动装置整体滑动,另一方面便于安装,在实际使用时,将第一滑动轮和第二滑动轮架设在工字钢的翼缘位置即可快速安装。

38.作为本发明的一个优选方案,所述的中间隔离柱的底部设置有滚轮,所述的底梁上设置有与滚轮配合的滑轨,通过滚轮和滑轨配合实现中间隔离柱在试验仓内的左、右滑动。

39.作为本发明的另一个优选方案,所述的试验仓的有效长度分为1000mm、1500mm、2000mm、2500mm、3000mm、3500mm、4000mm、4500mm和5000mm,所述的中间隔离柱为中空方形管件,尺寸为400mm

×

1500mm

×

500mm。

40.优选的,在左挡板、右挡板和中间隔离柱的两侧均设置有若干个第二通孔。

41.优选的,所述的第二伸缩油缸的底部固定在液压缸焊座上,所述的液压钢焊座固定在设备框架底座上。

42.优选的,所述的岩层柔性加载装置包括柔性气囊,所述的柔性气囊由若干个独立加载的气囊体组成,每个气囊体连接独立的恒压控制泵。

43.优选的,所述的板一、板二的长度相同,所述的板二的宽度为10~20cm。

44.优选的,所述的支撑架包括四根呈框形排列的支撑杆,每根支撑杆的一端连接在第二连接板上,另一端连接一方形框架,所述的气缸安装在所述的方形框架上,且气缸的伸出端穿过所述的支撑架向出料口下方推进。

45.优选的,所述的相似材料制备与输送装置包括上料软管,通过所述的上料软管将相似材料输送至所述的集成料斗,所述的上料软管的一端连接所述的浆液制备与输送装置,另一端位于所述的集成料斗的上方,位于集成料斗附近的上料软管通过固定件对其进行固定,所述的固定件包括细长钢条,所述的细长钢条上设置有孔洞,所述的细长钢条安装在设备框架的右立柱上,在所述的细长钢条上固定设置若干个卡扣,通过每个卡扣向试验仓架设一根固定杆,在所述的固定杆的另一端安装上部为空心的铁板,所述的铁板通过螺栓固定在固定杆的端部,在位于集成料斗附近的上料软管穿过所述的铁板固定在所述的固定杆上,上料软管的出料口端放置在集成料斗的正上方,当集成料斗滑动时,所述的上料软管在固定件的作用下随着集成料斗一起运动。

46.本发明的再一目的在于提供一种深部岩层注浆与渗流模拟试验方法,其采用上述的深部岩层注浆与渗流模拟试验系统,依次包括以下步骤:

47.第一步、依据待实验模拟的地质条件,计算模型需要的尺寸及模型角度,依据实际地层配备相似材料;

48.第二步、确定模型的尺寸后移动中间隔离柱的位置,并将其调整到实验需求位置,然后对其进行固定;

49.第三步、从试验仓底部往上架设前后两侧工字钢挡板,通过自动铺设装置铺设相似材料,依据要求每层使用不同配比的材料,模拟岩层之间均匀铺撒云母粉分层,铺设后在试验仓前后安装第一挡板;

50.第四步、模型铺设完毕后,在试验仓模型顶部放置岩层柔性加载装置,调节第一伸缩油缸,将反力梁放下,并用螺栓将反力梁与试验仓左、右挡板和中间隔离柱分别进行固定;

51.第五步、利用加载机构对柔性加载装置进行加压;

52.第六步、操控第二伸缩油缸调节试验仓角度,将试验仓倾角调整至与所需要的煤层倾角一致;

53.第七步、待相似材料凝固后,逐步拆除前后的第一挡板,直至模型满足开挖要求;

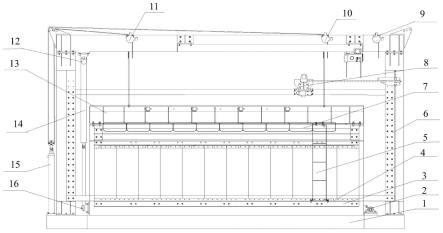

54.第八步、采用模型开挖装置从试验仓后侧对模型进行开挖,监测上覆岩层变形破坏,确定离层空间位置;

55.第九步、在模型顶部布置注浆钻孔及注浆管,并将注浆管与注浆孔连接;注浆装置制备得到的浆液,向离层空间进行注浆,监测浆体流动状态。

56.与现有技术相比,本发明带来了以下有益技术效果:

57.本发明提出了一种深部岩层注浆与渗流模拟试验系统,其可模拟覆岩离层及注浆过程,还原实际地质条件下覆岩离层及注浆演化,为研究覆岩离层演化及浆体渗流规律提供技术支持。

58.在常规的相似材料模拟实验装置上,通过合理的设置中间隔板位置,能够在试验仓内进行同步对比试验,消除了时间等因素对试验的影响;并且,设计的试验仓的角度可以根据需要进行调节,有效地实现近水平煤层的覆岩离层注浆相关理论的研究;

59.本发明试验系统采用柔性加载装置,消除了目前多数设备中,上部力加载不均衡的缺陷。

60.本发明采用的自动铺设装置,实现了相似材料铺设的自动化,铺料设备在铺设过程是匀速行进,保证了相似材料的均匀铺设,且自动铺设装置后附带铲平及压实装置,有效的保证了整个模型的平整铺设。

附图说明

61.下面结合附图对本发明做进一步说明:

62.图1为本发明自动铺设装置在二维相似模拟试验台的安装示意图;

63.图2为本发明自动铺设装置的结构示意图;

64.图3为本发明自动铺设装置的侧视图;

65.图4为本发明自动铺设装置的俯视图;

66.图5为本发明注浆装置的结构示意图;

67.图中:

68.1、设备框架底座,2、铰接底座,3、试验仓底梁,4、第一挡板,5、中间隔离柱,6、设备框架立柱,7、岩层柔性加载装置,8、自动铺设装置,9、第一电动葫芦,10、第二电动葫芦,11、第三电动葫芦,12、油缸支架,13、反力梁,14、第二伸缩油缸,15、第一伸缩油缸,16、液压缸焊座,17、第一滑动轮,18、第二滑动轮,19、气缸,20、铲平夯实机构,21、出料口,22、集成料斗,23、挡板,24、中空直角减速机,25、支撑杆,26、空气泵站,27、脚轮,28、注浆机架,29、箍圈,30、密封装置,31、入浆加压口,32、注浆罐,33、出浆口。

具体实施方式

69.本发明提出了一种深部岩层注浆与渗流模拟试验系统,为了使本发明的优点、技术方案更加清楚、明确,下面结合具体实施例对本发明做详细说明。

70.本发明所述及的二维相似模拟试验台包括设备框架和位于设备框架内的试验仓,其中设备框架包括设备框架底座1、位于底座两侧的设备框架立柱6,分别为左立柱和右立柱,以及顶梁,设备框架底座与左立柱和右立柱之间通过螺栓固定连接;顶梁与左立柱和右立柱之间通过螺栓固定连接。

71.本发明,一种深部岩层注浆与渗流模拟试验系统,包括设备框架、岩层柔性加载装置、试验仓、自动铺设装置8、相似材料制备与输送装置、注浆装置以及安装装置。

72.试验仓整体为长方体结构,位于设备框架内。试验仓的具体结构包括试验仓底梁3、左挡板、右挡板、中间隔离柱5及反力梁13;作为本发明的一个主要创新点,通过中间隔离柱将试验仓内部空间进行分隔,一分为二,可以在试验仓内进行同步对比试验。

73.试验仓内部通过中间隔离柱进行分隔,具体为:中间隔离柱为中空方形管件,尺寸为为400mm

×

1500mm

×

500mm,在中间隔离柱的底部安装四个滚轮,在试验仓的底梁安装与滚轮配合的滑轨,这样设计,中间隔离柱可沿着底梁进行左、右滑动,在底梁和中间隔离柱上设置有若干第一通孔,第一通孔用于中间隔离柱与底梁的固定,当中间隔离柱滑动到适宜位置后,通过螺栓与第一通孔配合对中间隔离柱与底梁进行固定。试验仓的有效长度可分别设置为:1000mm、1500mm、2000mm、2500mm、3000mm、3500mm、4000mm、4500mm和5000mm。

74.在左挡板、右挡板和中间隔离柱两侧均设置若干第二通孔,用于固定左挡板和右挡板。

75.试验仓的底梁分别与左挡板、右挡板固定连接,在与底梁相互垂直的方向上设置有第二伸缩油缸14,在设备框架的顶梁上设置有油缸支架12,第二伸缩油缸的底部与油缸支架铰接,在所述的底梁的左侧设置有底座,所述的第二伸缩油缸的顶部与所述的底座铰接;试验仓的右侧底部通过铰接底座焊接在设备框架的底座上;通过调节第二伸缩油缸可对试验仓的角度进行一定范围的调节。

76.设备框架的左立柱的外侧设置有第一伸缩油缸15,第一伸缩油缸的顶部采用定滑轮连接有钢丝绳,钢丝绳的另一端连接反力梁13,具体的,在反力梁13上设置有两个吊耳,通过吊耳与钢丝绳连接;当第一伸缩油缸伸缩时,反力梁可下降或升起,在相似材料铺设过程中,第一伸缩油缸收回,反力梁抬起;铺设完毕后,第一伸缩油缸伸出,反力梁下降,下降之后通过螺栓与试验仓的左挡板、右挡板和中间隔离柱连接固定;

77.设备框架的顶梁左右两端分别布置有多个电动葫芦,如从左到右设置的第一电动葫芦9、第二电动葫芦10和第三电动葫芦11,电动葫芦的设计也方便后期对自动铺设装置的安装。

78.上述的岩层柔性加载装置7,包括柔性气囊,所述的柔性气囊由若干个独立加载的气囊体组成,每个气囊体连接独立的恒压控制泵,岩层柔性加载装置还包括与柔性气囊配合使用的独立恒压控制泵、压力传感器、气体源、精密压力调节阀组、气体管路、管路连接件以及采集控制器。柔性加载气囊安装注浆与渗流模拟试验仓内,连接管路和相应阀件,通过恒压泵将气体按设计压力注入气囊,实现柔性加载,压力可以实现梯度加载控制,设计柔性加载方式。具体的加载方式以及如何加载,本领域技术人员可借鉴现有技术实现。

79.上述的第一伸缩油缸和第二伸缩油缸均与空气泵站连接在一起。

80.优选的,在左挡板、右挡板和中间隔离柱的两侧均设置有若干个第二通孔。

81.优选的,所述的第二伸缩油缸的底部固定在液压缸焊座16上,所述的液压钢焊座固定在设备框架底座1上。

82.结合图2、图3和图4所示,上述的自动铺设装置8,包括集成料斗22、滑动机构、气缸19、铲平夯实机构20以及总控制台。其中,集成料斗用于盛放相似模拟材料,滑动机构用于保证自动铺设装置的滑动,气缸19来控制集成料斗22的出料速度,铲平夯实机构保证相似模拟材料铺设的平整性。

83.用于盛放相似模拟材料的集成料斗22,其形状整体为漏斗形,即上宽下窄,这样方便控制出料口的出料速度,具体的,集成料斗包括料斗本体,料斗本体的横截面积从上到下依次变小,料斗本体的顶部设置有进料口,即其顶部为敞口状设计,相似材料从其顶部的任意位置都可进入料斗本体内,在料斗本体的底部设置有出料口21,出料口的形状为圆形或

方形。

84.如图3所示,滑动机构包括第一滑动轮17、第二滑动轮18以及用于驱动并控制第一滑动轮、第二滑动轮进行滑动的中空直角减速机24,其中,第一滑动轮和第二滑动轮设置有两组,每组包括一个第一滑动轮和一个第二滑动轮,第一滑动轮、第二滑动轮的结构借鉴现有技术即可实现,此处不做详细冗述。

85.料斗本体的侧部设置有第一连接板和第二连接板,第一连接板和第二连接板的主要作用在于安装第一滑动轮、第二滑动轮和支撑架,在第一连接板和第二连接板上均安装第一滑动轮和第二滑动轮,具体的安装方式如通过螺栓固定连接,将第一滑动轮通过螺栓固定在第一连接板上,将第二滑动轮通过螺栓固定在第一连接板上,第一滑动轮和第二滑动轮的安装高度相同,为了保证可以平移,因此二者安装高度是相同的,位于第二连接板上的第一滑动轮和第二滑动轮的安装高度也是相同的,第一滑动轮、第二滑动轮的轮子的朝向即为其滑动方向,轮子的朝向与料斗本体的侧面方向相平行,所述的中空直角减速机安装在位于第一连接板一侧的第一滑动轮和第二滑动轮的外侧,用于控制并实现两个第一滑动轮、两个第二滑动轮的转动。

86.中空直角减速机与第一滑动轮、第二滑动轮之间通过铰链轴连接,以控制滑动轮的转动。

87.支撑架包括四根呈框形排列的支撑杆,每根支撑杆25的一端连接在第二连接板上,另一端连接一方形框架,气缸安装在方形框架上,且气缸的伸出端穿过支撑架向出料口下方推进。

88.气缸的一端连接有空气泵站26,另一端连接有铰接板,铰接板连接有挡板23,气缸通过支撑架对其进行支撑,挡板的形状、大小与出料口21的形状、大小相适配,优选为二者均为圆形或方形,通过空气泵站提供动力来控制气缸19并使其穿过支撑架向出料口方向推进或推出,通过控制气缸向出料口方向的推进与推出来控制出料口的出料速度;

89.铲平夯实机构20包括铲平夯实板和安装结构,所述的铲平夯实板包括板一和板二,所述的板一通过安装结构安装在出料口的后方,并且所述的板一安装在与第一滑动轮、第二滑动轮滑动方向相互垂直的方向上,板二连接在板一的下方,且与板一相互垂直,当相似材料从出料口排出后,通过所述的板二将其进行铲平夯实;在所述的板一上竖向设置有多个圆孔,所述的安装结构包括与所述的圆孔匹配的固定螺丝,通过调节圆孔的安装位置实现对铲平夯实板的高度的调节;

90.上述的铲平夯实板和安装机构相互配合,可以根据相似模拟材料的铺设要求,通过安装机构将铲平夯实板安装在适宜的高度,具体的高度的调节,是通过板一上竖直排列的多个圆孔来实现的,如将安装机构安装在不同高度的圆孔上,即完成对铲平夯实板高度的调节。当自下而上铺设相似材料时,通过调节铲平夯实板的高度,使得板二刚好压实在相似模拟材料上。

91.作为优选,在板二的底部还设置有压力传感器,压力传感器通过数据线连接至总控制台。压力传感器将数据传输到总控制台,方便总控制台调节出料口的出料速度。

92.与此自动铺设装置相配合使用相似材料制备与输送装置以及安装装置,相似材料制备装置如采用搅拌机构对相似模拟材料进行制备及搅拌;相似材料的输送如采用自动上料机构,通过自动上料机构将相似模拟材料输送至所述的自动铺设装置的料斗本体内。

93.上述的自动上料机构优选包括输送机和上料软管,搅拌机构的出料口的下方为输送机,从搅拌机构的出料口排出的相似模拟材料进入输送机,通过输送机的输送皮带将其传送至上料软管,即:通过将上料软管的一端连接在输送机的出料端,可将相似模拟材料输送至上料软管内,上料软管的另一端位于集成料斗的上方。

94.当集成料斗在铺设移动时,为了便于上料软管随着集成料斗移动,因此,在位于集成料斗附近的上料软管通过固定件对其进行固定。

95.具体的,所述的固定件包括细长钢条,所述的细长钢条上设置有孔洞,所述的细长钢条安装在设备框架的右立柱上,在所述的细长钢条上固定设置若干个卡扣,通过每个卡扣向试验仓架设一根固定杆,在所述的固定杆的另一端安装上部为空心的铁板,所述的铁板通过螺栓固定在固定杆的端部,在位于集成料斗附近的上料软管穿过所述的铁板固定在所述的固定杆上,上料软管的出料口端放置在集成料斗的正上方,当集成料斗滑动时,所述的上料软管在固定件的作用下随着集成料斗一起运动。这样设计,可以实现边进料边铺设,避免相似模拟材料堆积的情况发生。

96.如图5所示,注浆装置包括脚轮27、注浆机架28、箍圈29、密封装置30、入浆加压口31、注浆罐32、出浆口33,脚轮27安装在注浆机架28的下方,注浆罐32位于注浆机架28上,入浆压口31和出浆口33分别与注浆罐32连接,密封装置30对注浆罐32进行密封,箍圈29可进一步固定注浆罐32。

97.作为优选,为了实现自动铺设系统的完全自动化,将自动铺设装置、搅拌机构、自动上料机构均与主控制系统连接,通过主控制系统控制自动铺设装置的铺设,控制搅拌机构的搅拌时间,并进一步控制自动上料机构的上料速度。

98.为了便于自动铺设装置安装快捷方便,本发明有针对性的设计了安装装置,具体包括工字钢,工字钢的结构与现有技术相同,包括腹板和位于两侧的翼缘板,所述的工字钢安装在试验仓的前后两侧,第一滑动轮和第二滑动轮分别安装在工字钢的翼缘位置,当试验仓内需要铺设相似模拟材料时,通过设备框架顶部的电葫芦将所述的自动铺设装置放置在相似材料待铺设一层的工字钢处,并与工字钢安装在一起。

99.下面对深部岩层注浆与渗流模拟试验方法做进一步说明。

100.深部岩层注浆与渗流模拟试验方法,其采用上述的深部岩层注浆与渗流模拟试验系统,依次包括以下步骤:

101.第一步、依据待实验模拟的地质条件,计算模型需要的尺寸及模型角度,依据实际地层配备相似材料;

102.第二步、依据步骤一中实验需求,确定模型的尺寸后移动中间隔离柱的位置,并将其调整到实验需求位置,然后使用螺栓将中间隔离柱固定在试验仓底梁上;

103.第三步、从试验仓底部往上架设前后两侧工字钢挡板,通过自动铺设装置铺设相似材料,依据要求每层使用不同配比的材料,模拟岩层之间均匀铺撒云母粉分层,铺设后在试验仓前后安装第一挡板4;

104.第四步、模型铺设完毕后,在试验仓模型顶部放置岩层柔性加载装置,调节第一伸缩油缸,将反力梁放下,并用螺栓将反力梁与试验仓左、右挡板和中间隔离柱分别进行固定;

105.第五步、利用加载机构对柔性加载装置进行加压;

106.第六步、操控第二伸缩油缸调节试验仓角度,将试验仓倾角调整至与所需要的煤层倾角一致;

107.第七步、待相似材料凝固后,逐步拆除前后的第一挡板,直至模型满足开挖要求;

108.第八步、采用模型开挖装置从试验仓后侧对模型进行开挖,监测上覆岩层变形破坏,确定离层空间位置;

109.第九步、在模型顶部布置注浆钻孔及注浆管,并将注浆管与注浆孔连接;注浆装置制备得到的浆液,向离层空间进行注浆,监测浆体流动状态。

110.综上所述,本发明可还原实际地质条件下覆岩离层及注浆演化,为研究覆岩离层演化及浆体渗流规律提供技术支持。

111.本发明中未述及的部分借鉴现有技术即可实现。

112.需要说明的是,在本说明书的教导下本领域技术人员所做出的任何等同方式,或明显变型方式均应在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1