一种测定废电路板熔融浇铸所产铜渣中钙镁铁铝的方法与流程

1.本发明涉及化学分析技术领域,特别涉及一种测定废电路板熔融浇铸所产铜渣中钙镁铁铝的方法。

背景技术:

2.电路板是各类电子产品的核心部件。废电路板属于废弃电器电子产品的核心部件,富含铜、金、银、铂、钯、铝、铁等有价金属,它们常被用作阻燃剂添加到各种电路板中。

3.然而,当前国内市场有关废电路板的相关分析方法标准的缺失导致交易价格往往是通过买卖双方之间的协议来达成,不仅体现不出废电路板的市场价值,而且严重地影响到废电路板的回收、利用及可持续发展。

4.随着电子信息工业的迅猛发展,废电路板(wpcb)的数量也急剧增加,废电路板种类多样,各种含量分布变化很大,因此准确测定废旧线路板中的金属物料熔融浇铸所产铜渣中钙、镁、铁和铝等有价元素含量,对指导冶金冶铜排渣、了解废电路板的回收价值和确定回收处理方法非常重要。

5.目前,废旧线路板中的金属物料熔融浇铸所产铜渣中钙、镁、铁和铝等有价元素含量同时测定方法探究较少,且在目前的测定方法中,容易出现因铜渣含碳高而导致溶样不完全从而使得测定结果偏低的问题,影响钙、镁、铁和铝含量的测定。

技术实现要素:

6.基于此,本发明的目的是提供一种测定废电路板熔融浇铸所产铜渣中钙镁铁铝的方法,以解决上述相关技术中的不足。

7.本发明提出一种测定废电路板熔融浇铸所产铜渣中钙镁铁铝的方法,所述方法包括以下步骤:

8.试样制备:按照取样比例抽取废电路板样品,对所述废电路板样品进行破碎处理并剥离出金属样品,将所述金属样品熔融后浇铸成铜锭和铜渣,称取预定量的铜渣样品;

9.试样处理:将称取的所述铜渣样品置于三角烧杯中,对所述铜渣样品粉碎并筛分,筛分成筛上样品与筛下样品,按筛上样品与筛下样品筛分后的质量比合称取铜渣试样;往三角烧杯中加1~5ml水润湿所述铜渣试样,继续往三角烧杯中加入第一预设体积逆王水,低温加热至25℃~50℃使所述铜渣试样溶解至小体积,盖上表面皿,往三角烧杯中连续加入m次硝硫混酸,所述硝硫混酸的总体积为第二预设体积,加热溶解所述铜渣试样并蒸发至冒硫酸烟除碳,除碳完毕后往三角烧杯中加入第三预设体积高氯酸,待反应平静后将三角烧杯置于电热板上低温加热至25℃~50℃溶解所述铜渣试样,待反应平静后蒸至小体积,取下,用5~10ml水吹洗三角烧杯的杯壁,将三角烧杯置于电热板上加热微沸第一预设时间,取下,冷却至室温,移入容量瓶中,用水稀释至刻度,混匀,静置或干过滤,得到样品溶液;

10.标准试液配制:依次移取预定量的钙标准储备液、镁标准储备液、铁标准储备液和

铝标准储备液,混合形成钙镁铁铝混合液,置于容量瓶中,加水稀释至容量瓶定容刻度并混匀,得到钙镁铁铝混合标准溶液;分别称取多份不同预定量的所述钙镁铁铝混合标准溶液依次对应置于六个容量瓶中,加水稀释至容量瓶刻度,定容并混匀,得到钙镁铁铝混合标准系列溶液;

11.钙、镁、铁和铝含量测定:将试样处理步骤得到的所述样品溶液参照对应的所述钙镁铁铝混合标准系列溶液利用icp-aes进行钙、镁、铁和铝含量的测定。

12.与现有技术相比,本发明的有益效果是:通过将废电路板物理分离出金属试样,金属样品熔融后浇铸成铜锭和铜渣,以实现对铜渣中钙、镁、铁和铝含量的测定,使得本方法可以应用于不同的废电路板,适用性广,另外,合理选用混酸溶解试样除碳,在酸液介质中吸收,并用icp-aes法连续测定废电路板剥离树脂粉末中钙、镁、铁和铝含量,突出解决了铜渣含碳高而溶样不完全而使结果偏低的问题,避免了元素损失的同时不影响钙、镁、铁和铝含量的测定。

13.在其中一些实施例中,在所述试样处理步骤中,所述铜渣试样的重量为0.0970g~0.3001g,所述铜渣试样按0.0001g标准称取。

14.在其中一些实施例中,在所述试样处理步骤中,所述铜渣样品粉碎后过 0.425mm标准筛进行筛分。

15.在其中一些实施例中,在所述试样处理步骤中,m为3~4,即往三角烧杯中连续加入3~4次硝硫混酸,所述硝硫混酸的总体积为第二预设体积,所述第二预设体积为6.0ml~10.0ml。

16.在其中一些实施例中,在所述试样处理步骤中,第一预设体积为15.0ml ~40.0ml,第三预设体积为2.0ml~5.0ml。

17.在其中一些实施例中,在所述试样处理过程中,第一预设时间为6min ~10min。

18.在其中一些实施例中,在所述标准试液配制步骤中,所述钙标准储备液、镁标准储备液、铁标准储备液和铝标准储备液浓度均为2000ug/ml,所述钙镁铁铝混合标准溶液中,钙、镁、铁、铝质量浓度各为200ug/ml。

19.在其中一些实施例中,在所述标准溶液配制过程中,分别称取0ml、2.5ml、 5.00ml、10.00ml、20.00ml和25.00ml的所述钙镁铁铝混合标准溶液依次对应置于六个100ml容量瓶中,加入5.00ml盐酸、15.00ml硝酸溶液稀释至容量瓶刻度,定容并混匀,得到钙镁铁铝混合标准系列溶液。

附图说明

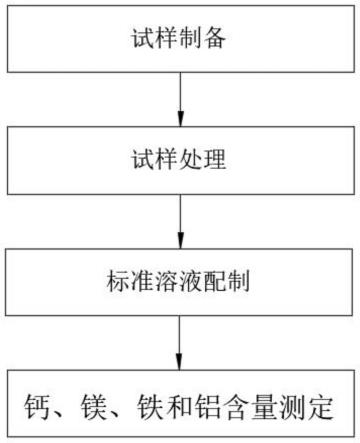

20.图1为本发明提供的测定废电路板熔融浇铸所产铜渣中钙镁铁铝的方法流程简图;

21.如下具体实施方式将结合上述附图进一步说明本发明。

具体实施方式

22.为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的若干实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容更加透彻全面。

23.需要说明的是,当元件被称为“固设于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

24.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

25.实施例一

26.请参阅图1,所示为本发明第一实施例提供的测定废电路板熔融浇铸所产铜渣中钙镁铁铝的方法,具体包括以下步骤:

27.试样制备:按照取样比例抽取废电路板样品,对所述废电路板样品进行破碎处理并剥离出金属样品,将所述金属样品熔融后浇铸成铜锭和铜渣,称取预定量的铜渣样品。

28.试样处理:将称取的所述铜渣样品置于三角烧杯中,对所述铜渣样品粉碎并筛分,筛分成筛上样品与筛下样品,按筛上样品与筛下样品筛分后的质量比合称取0.3001g铜渣试样;往三角烧杯中加5ml水润湿所述铜渣试样,继续往三角烧杯中加入40ml逆王水,低温加热至40℃使所述铜渣试样溶解至小体积,盖上表面皿,往三角烧杯中连续加入4次共计10ml的硝硫混酸,加热溶解所述铜渣试样并蒸发至冒硫酸烟除碳,除碳完毕后往三角烧杯中加入5ml高氯酸,待反应平静后将三角烧杯置于电热板上低温加热至40℃溶解所述铜渣试样,待反应平静后蒸至小体积,取下,用10ml水吹洗三角烧杯的杯壁,将三角烧杯置于电热板上加热微沸10min,取下,冷却至室温,移入容量瓶中,用水稀释至刻度,混匀,静置或干过滤,得到样品溶液;

29.值得说明的是,按筛上样品与筛下样品筛分后的质量比合称取0.3001g铜渣试样,根据筛上样品与筛下样品的具体质量比称取对应的铜渣试样,例如,筛上样品与筛下样品的质量比为1:3,则在筛上样品中抽取一份样品,在筛下样品中抽取三份样品,将筛上样品与筛下样品中抽取的样品合称取铜渣试样;

30.其中,采用本实施例中,采用逆王水溶解铜渣试样,可以减少铜渣试样中的有机物,减少硝硫混酸的使用,缩短反应时间,在加高氯酸前可以避免出现爆炸闪电不安全,同时高氯酸氧化性强,可以高效溶解,但前提一定要逆王水在前,保证测定方法实施过程的安全性。

31.标准试液配制:依次移取10ml的钙标准储备液、镁标准储备液、铁标准储备液和铝标准储备液,混合形成钙镁铁铝混合液,其中钙标准储备液、镁标准储备液、铁标准储备液和铝标准储备液为市售国家有色金属电子材料分析测试中心标准液体,浓度各为2000ug/ml,置于容量瓶中,加水稀释至容量瓶定容刻度并混匀,得到钙镁铁铝混合标准溶液,其中钙镁铁铝混合标准溶液中每1ml 中含200ug钙、镁、铁和铝;

32.分别移取钙、镁、铁、铝混合标准溶液0ml、2.5ml、5.00ml、10.00ml、 20.00ml和25.00ml加入5.00ml盐酸、15.00ml硝酸溶液,依次对应置于6个 100ml容量瓶中,加水稀释至容量瓶刻度,定容并混匀,得到钙镁铁铝混合标准系列溶液。

33.标准曲线的绘制:按仪器的工作条件,分别对上述6个容量瓶中的钙镁铁铝混合标

准测定溶液进行分析,仪器自动绘制工作曲线。

34.钙、镁、铁和铝含量测定:将试样处理步骤得到的所述样品溶液参照对应的所述钙镁铁铝混合标准系列溶液利用icp-aes进行钙、镁、铁和铝含量的测定。

35.同时根据下面公式计算出废电路板的金属物料熔融浇铸所产铜渣中钙镁铁铝的含量:

[0036][0037]

其中:ω

(b)

——分别表示钙、镁、铁或铝含量百分比,b表示钙、镁、铁或铝;

[0038]

ρ

(b)

——被测溶液中钙、镁、铁和铝的质量浓度,b表示钙、镁、铁或铝,单位u g/ml;

[0039]

ρ0——空白溶液中钙、镁、铁和铝的质量浓度,单位u g/ml;

[0040]v0

——测定溶液的总体积,单位ml;

[0041]v1

——分取试液的体积,单位ml;

[0042]v2

——被测试液的体积,单位ml;

[0043]

m——铜渣试样的质量,单位g;

[0044]

需要说明的是,该公式计算出的结果表示至小数点后四位。

[0045]

本实施例所选仪器:optima 8000型电感耦合等离子体原子发射光谱仪。

[0046]

值得说明的,在测量铜渣中钙镁铁铝的含量时,需对被测溶液进行分取,即将铜渣试样溶解成样品溶液之后,所述样品溶液放入容量瓶中,定容摇匀,得到测定溶液,其中本实施例中,容量瓶容量为100ml,即v0为100ml,从 100ml的测定溶液中分取10ml的分取试液,即v1为10ml,将10ml的分取试液重新放入另外一个100ml的容量瓶中,加入一级水稀释至100ml定容并摇匀,得到被测溶液,即v2为100ml,其中一级水为上述公式中的空白溶液,为了保证测量数据的精准避免元素的掺入,需在分取试液稀释前,测定空白溶液中钙、镁、铁和铝的质量浓度ρ0;对被测溶液进行分析检测,测得钙、镁、铁和铝的质量浓度的为ρ

(b)

;

[0047]

同时在本实施例以及后续实施例中,均以铁做示例,测出铜渣试样中的铁的含量,其他元素(如钙、镁、铝)也可用同样方法得出元素含量百分比;

[0048]

称取0.3001g铜渣试样溶解成样品溶液,根据仪器的工作条件,测得ρ

(铁)

为16.41ug/ml,ρ0为0.008ug/ml,同时v0为100ml、v1为10ml、v2为100ml,将上述参数带入上述公式中,得:

[0049]

ω

(铁)

为5.4655%。

[0050]

实施例二

[0051]

本发明第二实施例提供的测定废电路板熔融浇铸所产铜渣中钙镁铁铝的方法与实施例一提供的测定废电路板熔融浇铸所产铜渣中钙镁铁铝的方法相同,但区别如下:

[0052]

试样处理:将称取的所述铜渣样品置于三角烧杯中,对所述铜渣样品粉碎并筛分,筛分成筛上样品与筛下样品,按筛上样品与筛下样品筛分后的质量比合称取0.2000g铜渣试样;往三角烧杯中加3.5ml水润湿所述铜渣试样,继续往三角烧杯中加入30ml逆王水,低温加热至40℃使所述铜渣试样溶解至小体积,盖上表面皿,往三角烧杯中连续加入4次共计8ml的硝硫混酸,加热溶解所述铜渣试样并蒸发至冒硫酸烟除碳,除碳完毕后往三角烧杯中加入3.5ml高氯酸,待反应平静后将三角烧杯置于电热板上低温加热至40℃溶解所述铜渣

试样,待反应平静后蒸至小体积,取下,用8.5ml水吹洗三角烧杯的杯壁,将三角烧杯置于电热板上加热微沸8min,取下,冷却至室温,移入容量瓶中,用水稀释至刻度,混匀,静置或干过滤,得到样品溶液;

[0053]

称取0.2000g铜渣试样溶解成样品溶液,根据仪器的工作条件,测得ρ

(铁)

为10.94ug/ml,ρ0为0.008ug/ml,同时v0为100ml、v1为10ml、v2为100ml,将上述参数带入实施例一提供的公式中,得:

[0054]

ω

(铁)

为5.4660%。

[0055]

实施例三

[0056]

本发明第三实施例提供的测定废电路板熔融浇铸所产铜渣中钙镁铁铝的方法与实施例一提供的测定废电路板熔融浇铸所产铜渣中钙镁铁铝的方法相同,但区别如下:

[0057]

试样处理:将称取的所述铜渣样品置于三角烧杯中,对所述铜渣样品粉碎并筛分,筛分成筛上样品与筛下样品,按筛上样品与筛下样品筛分后的质量比合称取0.0970g铜渣试样;往三角烧杯中加1ml水润湿所述铜渣试样,继续往三角烧杯中加入15ml逆王水,低温加热至40℃使所述铜渣试样溶解至小体积,盖上表面皿,往三角烧杯中连续加入3次共计6ml的硝硫混酸,加热溶解所述铜渣试样并蒸发至冒硫酸烟除碳,除碳完毕后往三角烧杯中加入2ml高氯酸,待反应平静后将三角烧杯置于电热板上低温加热至40℃溶解所述铜渣试样,待反应平静后蒸至小体积,取下,用5ml水吹洗三角烧杯的杯壁,将三角烧杯置于电热板上加热微沸6min,取下,冷却至室温,移入容量瓶中,用水稀释至刻度,混匀,静置或干过滤,得到样品溶液;

[0058]

称取0.0970g铜渣试样溶解成样品溶液,根据仪器的工作条件,测得ρ

(铁)

为5.31ug/ml,ρ0为0.008ug/ml,同时v0为100ml、v1为10ml、v2为100ml,将上述参数带入实施例一提供的公式中,得:

[0059]

ω

(铁)

为5.4659%。

[0060]

在本发明提供的测定废电路板熔融浇铸所产铜渣中钙镁铁铝的方法在实施之前,需确定实施条件:

[0061]

(1)仪器参数条件的选择

[0062]

用各单元素标准储备液、混合标准系列溶液和样品溶液,在所选各元素的分析线处依次扫描,观察屏幕上显示的光谱轮廓图像。比较被测元素各谱图的灵敏度及光谱干扰情况,最终确定干扰小、背景低、信噪比高的条件为仪器参数条件(见表1)。

[0063]

表1仪器工作条件

[0064][0065]

(2)分析谱线的选择

[0066]

从光谱仪谱线库中,查看各待测元素的分析谱线、元素的谱线干扰和谱线强度信息,选择仪器推荐的优先级谱线,在待测元素间没有相互干扰,并且铜、铁基体对其它没有干扰的前提下,综合考虑灵敏度、信背比及稳定性等因素,选择了表2中所列各元素谱线为

分析线。

[0067]

表2被测元素分析线

[0068]

项目钙镁铁铝分析线/nm317.933285.213238.204396.153

[0069]

(3)方法的校正曲线线性和检出限

[0070]

在选定的仪器工作条件下,使用钙镁铁铝混合标准系列溶液,以待测元素的质量浓度为横坐标,其发射强度为纵坐标,绘制校正曲线。校正曲线的线性范围、线性回归方程和相关系数建立校正曲线,连续测定11次试剂空白溶液,以3倍标准偏差计算方法检出限,结果见表3。

[0071]

表3校正曲线参数和检出限

[0072][0073]

(4)测定条件的选择

[0074]

表4溶样酸类的选择

[0075][0076]

由表4结果可见,采用逆王水+硝硫混酸+高氯酸混酸体系进行溶样时,钙、镁、铁、铝的测定值与理论值(样品中含量+加入量)基本一致,因此基本不影响钙、镁、铁、铝的测定。采用盐酸+硝酸+高氯酸+盐酸+过氧化氢、硝酸(1+1) +硝硫混酸+盐酸+过氧化氢混酸体系进行溶样时钙、镁、铁、铝4个元素的测定结果均偏低,因此本技术选择逆王水+硝硫混酸+高氯酸混酸体系溶解样品。

[0077]

表5逆王水浓度对测定的影响

[0078][0079]

由表5结果可见,试验了逆王水体积分数为10%、20%、30%、40%对各元素光谱强度的影响。结果表明,4种元素的光谱强度随逆王水浓度增加而有不同程度的提高,考虑逆王水配制比例,选择逆王水体积分数为40%。

[0080]

表6硝硫混酸浓度对测定的影响

[0081][0082]

由表6结果可见,硝硫混酸体积分数在0%~10.0%之间,对钙、镁、铁、铝的测定无明显影响,连续加入硝硫混酸对除碳有利于各元素分析,可见选用硝硫混酸浓度10.0%较为适宜,并应控制标准与被测溶液中的硝硫混酸浓度相同。

[0083]

表7高氯酸浓度对测定的影响

[0084][0085]

表7结果可见,试验了高氯酸体积分数为1.0%、2.0%、3.0%、4.0%、5.0%对各元素光谱强度的影响。高氯酸不宜加多,可见选择高氯酸体积分数为5.0%。

[0086]

表8铜基体干扰试验

[0087][0088]

由表8结果可见,当溶液中基体铜的浓度大于1.0mg/ml时,对钙、镁、铁、铝的测定有一定的影响,使结果偏低,由于样品溶液中铜含量小于1.0mg/ml,在本发明测定条件下不需要考虑铜的基体匹配。

[0089]

表9铁基体干扰试验

[0090][0091]

由表9可以看出,当溶液中基体铁的浓度超过0.40mg/ml时,对钙、镁、铁和铝的测定结果有一定的影响,使结果偏低。由于样品溶液中的铁含量小于 0.4mg/ml,在本方法测定条件下不需要考虑铁的基体匹配。

[0092]

(5)精密度及准确度试验

[0093]

选取2#试验样品,按分析测定步骤进行精密度及准确度试验,结果见表10。

[0094]

表10精密度试验结果(n=11)

[0095][0096]

其中n表示试验次数。

[0097]

(6)回收率试验

[0098]

选取2#试验样品,按照本方法所规定处理样品,进行加标回收试验,分析结果见表11。

[0099]

表11标准加入回收试验结果(n=3)

[0100][0101][0102]

其中n表示试验次数。

[0103]

注:精密度加标回收率是分别用来表征方法重现性和准确度的指标。

[0104]

精密度用rsd(相对标准偏差)表示;对于仪器分析结果,rsd应该小于10%。

[0105]

准确度可通过回收率实验来验证,由表10可以看出,本方法测定废电路板中钙、镁、铁和铝的回收率在90%~110%之间。

[0106]

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0107]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1