一种热障涂层的隔热性能测试装置及隔热性能评价方法

1.本发明涉及一种热障涂层的评价方法,具体涉及一种热障涂层的隔热性能测试装置及隔热性能评价方法,以联合评价热障涂层的高温隔热效果。

背景技术:

2.随着航空工业的发展,航空发动机高推重比(发动机产生的推力与其自身重量的比值)的不断提高,发动机涡轮前进口温度随之不断攀升,对其热效率的要求也不断提高。现有的高温合金与冷却技术已无法满足这种不断增长的需求。

3.热障涂层(thermal barrier coatings,tbcs)作为航空发动机的关键核心技术之一,广泛应用于航空发动机的高温合金叶片上,具有高温隔热、抗氧化、防腐蚀、抗磨损等功效。在高温合金研究与冷却技术研究已无法满足前述要求的前提下,提高热障涂层的隔热性能,使高温合金叶片能够在更高的温度下工作,并且强度不下降显得尤为重要。因此,如何对热障涂层的隔热性能进行科学、精确地表征是一个很重要的科学命题。

4.目前对于热障涂层的隔热性能测试还没有比较科学、有效的手段,普遍应用的一种测试热障涂层隔热温差(热障涂层材料两面温差)的办法是在对热障涂层进行高温强热流密度循环热考核过程中(burner rig test,brt),对被考核的涂层样品表面和背面同时测温,从而进行涂层隔热性能测量,但该方法是一种附属方法,是在brt过程中顺带得到隔热温差数据的方法,若仅仅用来测试涂层的隔热效果,未免代价太高。此外,在brt测试过程中,涂层试样的侧面会接触到其它热导率高的材料,部分热量从侧面逸出,涂层表面的热流无法完全实现向基体背部传导,导致测量结果存在一定偏差。

5.也就是说,目前对于热障涂层隔热性能的测试技术存在以下两个缺点:(1)目前普遍采用的热障涂层隔热性能测试技术brt,其本质为对热障涂层进行的高温强热流密度循环热考核,多次对热障涂层试件进行加热与冷却操作,目的是测试热障涂层的热循环性能,只是顺带得到了热障涂层的隔热性能测试结果,若专门用其来测试涂层的隔热性能,代价太高;(2)在brt测试过程中,涂层试样的侧面难免与其他热导率高的材料接触,从而导致部分不可忽略的热量从侧面逸出,涂层表面的热流无法完全实现向基体背部传导,致使测量结果存在一定的偏差。

技术实现要素:

6.本发明的目的在于提供一种热障涂层的隔热性能测试装置及隔热性能评价方法,以联合评价热障涂层的高温隔热效果。

7.为了实现上述目的,本发明提供一种热障涂层的隔热性能测试装置,包括具有一个贯通的模具装入槽的空心型腔、放置于所述模具装入槽内的圆柱形石墨模具、以及与所述圆柱形石墨模具的其中一个端面彼此正对的升温装置和第一测温装置;其中,所述圆柱形石墨模具的一个端面上喷涂有待测的热障涂层,所述圆柱形石墨模具的侧面喷涂有绝热涂层。

8.所述圆柱形石墨模具在其侧壁中心处设有贯穿至所述圆柱形石墨模具的中心的测量内槽;所述空心型腔在其侧壁上设有一个与所述测量内槽位置对齐的测量开口;所述隔热性能测试装置还包括一个第二测温装置,该第二测温装置的探头穿过所述测量内槽与测量开口安装至圆柱形石墨模具的中心。

9.所述第一测温装置的测量光斑对准热障涂层的中心位置,以测量热障涂层的中心位置的温度t1。

10.所述升温装置为氧乙炔火焰的喷射装置。

11.所述第一测温装置为红外测温仪,且所述第二测温装置为热电偶。

12.所述绝热涂层的材料的热导率小于2.5w/m

·

k。

13.所述热障涂层的隔热性能测试装置还包括模具支撑架、安装于所述模具支撑架上的耐高温铁钳、秒表、以及三脚架,耐高温铁钳用于夹持所述空心型腔,秒表用于记录所述升温装置的加热时间,所述三脚架用于安装所述升温装置。

14.另一方面,本发明提供一种热障涂层的隔热性能评价方法,包括:

15.s1:搭建根据上文所述的热障涂层的隔热性能测试装置;

16.s2:开启升温装置,以对所述热障涂层的表面进行加热,同时利用秒表、第一测温装置和第二测温装置记录不同时刻的热障涂层的中心位置的温度t1和圆柱形石墨模具的中心温度t3;

17.s3:进行反演计算,得到热障涂层的背部温度t2,根据热障涂层的背部温度t2和热障涂层的中心位置的温度t1得到热障涂层的隔热温差δt=t

1-t2;

18.s4:根据传热学公式和厚涂层试片法计算得到热障涂层的有效热导率k

eff

;

19.s5:基于隔热温差δt和有效热导率k

eff

对热障涂层的隔热性能进行联合评价。

20.所述步骤s1包括:

21.s11:将圆柱形石墨模具装入空心型腔的一个贯通的模具装入槽;其中,所述圆柱形石墨模具的一个端面上喷涂有待测的热障涂层,所述圆柱形石墨模具的侧面喷涂有绝热涂层,且所述圆柱形石墨模具在其侧壁中心处设有贯穿至所述圆柱形石墨模具的中心的测量内槽;所述空心型腔在其侧壁上设有一个测量开口;

22.s12:对空心型腔和圆柱形石墨模具进行调整,使得测量内槽与测量开口位置对齐,并将第二测温装置的探头穿过所述测量内槽与测量开口安装至圆柱形石墨模具的中心,以测量圆柱形石墨模具的中心温度t3;

23.s13:调整第一测温装置的测量光斑,使其对准热障涂层的中心位置,以测量热障涂层的中心位置的温度t1;

24.s14:使得升温装置与所述圆柱形石墨模具的其中一个端面彼此正对,并调整升温装置的位置,以使得升温装置的加热火焰的光斑直径与所述热障涂层的直径相匹配。

25.所述热障涂层的背部温度t2为:

[0026][0027]

其中,h2为环境与热障涂层之间的换热系数,ta代表环境温度,δs为热圆柱形石墨模具的中心到圆柱形石墨模具的基体表面的距离,t3为第二测温装置测得的温度,λs为圆柱形石墨模具的基体的有效热导率。

[0028]

本发明的热障涂层的隔热性能测试装置的绝热条件是通过在石墨模具侧面喷涂绝热涂层来设置的,绝热条件设置巧妙,使装置尽可能满足一维条件下的傅里叶传热定律,避免不必要的热量逸出,使得涂层表面的热流完全实现向基体背部传导,从而避免造成不可忽视的测量误差,使得结果精确可靠。

[0029]

本发明的热障涂层的隔热性能测试装置相比brt技术,涂层材料使用量少,大大降低成本;此外,相对于于brt技术多次反复对热障涂层进行加热冷却,本发明的热障涂层的隔热性能评价方法一次加热直接得到目标结果,操作简单、方便实用、精度较高。

[0030]

本发明的本发明的热障涂层的隔热性能评价方法引入热障涂层隔热温差δt与有效热导率k

eff

双标准,对热障涂层高温隔热效果进行联合评价,相对于目前常用的单一标准评价体系,让热障涂层隔热性能的表征更具说服性与完整性。

附图说明

[0031]

图1是根据本发明的一个实施例的热障涂层的隔热性能测试装置的结构示意图;

[0032]

图2是根据本发明的一个实施例的热障涂层的隔热性能测试装置的结构框架图;

[0033]

图3是圆柱形石墨模具的结构示意图;

[0034]

图4是多层结构的热障涂层的热导率模型示意图;

[0035]

图5根据本发明的一个实施例的热障涂层的隔热性能评价方法的流程框图。

具体实施方式

[0036]

下面结合附图,给出本发明的较佳实施例,并予以详细描述。

[0037]

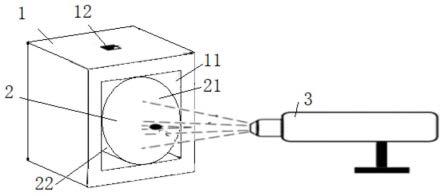

如图1和图2所示为根据本发明的一个实施例的热障涂层的隔热性能测试装置。如图1和图2所示,所述热障涂层的隔热性能测试装置包括具有一个贯通的模具装入槽11的空心型腔1、放置于所述模具装入槽11内的圆柱形石墨模具2、以及与所述圆柱形石墨模具2的其中一个端面彼此正对的升温装置3和第一测温装置(图未示)。所述圆柱形石墨模具2的面向所述升温装置3的端面上喷涂有待测的热障涂层21。

[0038]

由此,所述空心型腔1具有一定厚度,且两侧均开口以实现贯通,一开口处为圆柱形石墨模具的热障涂层喷涂面所在位置,另一开口处与外部形成空气对流换热。

[0039]

在本实施例中,所述模具装入槽11为方形槽,所述空心型腔1的材料为石墨。升温装置3为氧乙炔火焰的喷射装置,其设置为使得喷射的氧乙炔火焰的中心对准热障涂层21的中心位置,以保证涂层试样表面均匀受热。氧乙炔火焰的喷射装置具有一个气路管,该气路管的内部分隔为两路,分别与两路气体连通,两路气体分别为氧气和乙炔,从而能够按照一定比例在两路气路管中通入氧气和乙炔气体,当两路气体到达气路管的管口,进行点燃反应,便产生了氧乙炔火焰。第一测温装置为红外测温仪,该第一测温装置的测量光斑对准热障涂层21的中心位置,以测量热障涂层21的中心位置的温度t1。

[0040]

所述圆柱形石墨模具2的侧面喷涂有绝热涂层22,从而将圆柱形石墨模具2的侧面视为绝热条件,热流仅沿着一个维度方向(热障涂层21的涂层厚度方向),从喷涂的热障涂层21的表面向圆柱形石墨模具2的基体背部传播,故而使实验装置满足一维条件下的傅里叶传热定律,方便后续的数据处理。涂覆采用等离子体喷涂工艺来实现。

[0041]

此外,圆柱形石墨模具2在喷涂绝热涂层22后的外直径与空心型腔1的内壁的宽度

之间满足公差配合,方便圆柱形石墨模具的装入。即,圆柱形石墨模具2在喷涂绝热涂层22后的外直径与空心型腔1在模具装入槽11处的内壁宽度满足:

[0042]

dc/2+ε=w

gi

/2,

[0043]

其中,dc为圆柱形石墨模具2在喷涂绝热涂层22后的外直径,ε为公差,w

gi

为空心型腔1在模具装入槽11处的内壁的宽度。

[0044]

所述绝热涂层22采用热导率相对较低的材料,其可以是热导率相对较低的稀土锆酸盐涂层材料如la2zr2o7,sm2zr2o7,gd2zr2o7,也可以是形如a2b2o7(a=la,sm,gd;b=zr,ce)以及钽酸盐等具有较低热导率的稀土化合物材料,其热导率越低越好,目的主要是将石墨圆柱体侧面视为绝热条件,热流仅沿着一个维度方向(涂层厚度方向),从喷涂涂层表面向基体背部传播,使实验装置满足一维条件下的傅里叶传热规律。综上,绝热涂层22的材料包括稀土锆酸盐材料、钽酸盐材料、铈酸盐材料、硒酸盐材料、镁铝酸盐材料或磷酸盐材料等,所述绝热涂层22的材料的热导率小于2.5w/m

·

k,热障涂层的候选材料具体如下表1所示。

[0045]

表1可用作热障涂层的候选材料

[0046]

此外,如图3所示,所述圆柱形石墨模具2在其侧壁中心处设有贯穿至所述圆柱形

石墨模具2的中心的测量内槽23。

[0047]

相应地,再请参见图1,空心型腔1在其侧壁上设有一个与所述测量内槽23位置对齐的测量开口12。此外,所述热障涂层的隔热性能测试装置还包括一个第二测温装置(图未示),所述第二测温装置插设于所述测量开口12和测量内槽23中,且第二测温装置的探头位于圆柱形石墨模具2的中心,以测量圆柱形石墨模具2的中心温度t3。

[0048]

其中,第二测温装置优选为热电偶。所述热电偶可以为k型热电偶,也可以为s型热电偶,用于测量关键点的温度。所述测量内槽23的尺寸是灵活可控的,首先测量内槽的深度能够保证到达圆柱形石墨模具2的内部中心,其次,内槽的开口大小能够保证第二测温装置的探头(即热电偶探头)能伸进去。所述热电偶的固定方法可以是通过埋入固定或在埋入点通过点焊的方式进行固定。

[0049]

在本实施例中,自制空心石墨型腔与圆柱形石墨模具的具体尺寸如下:所述空心型腔1的整体外部尺寸为40mm

×

40mm

×

40mm,模具装入槽11的开口形状为正方形,其开口尺寸为30mm

×

30mm(即空心型腔1的内壁的宽度为30mm,且公差为0~0.1mm);测量内槽23的开口形状为正方形,其开口尺寸为5mm

×

5mm。所述圆柱形石墨模具2在涂覆绝热涂层22后的外直径为30mm,且公差为0~-0.1mm;所述圆柱形石墨模具2的长度为40mm,所述测量内槽23的开口形状为正方形,其开口尺寸为5mm

×

5mm。

[0050]

此外,所述热障涂层的隔热性能测试装置还包括模具支撑架、安装于所述模具支撑架上的耐高温铁钳、秒表、以及三脚架。耐高温铁钳用于夹持所述空心型腔1,模具支撑架便于支撑和固定耐高温铁钳和其上夹持的空心型腔1。秒表用于记录所述升温装置3的加热时间。所述三脚架用于安装升温装置3。

[0051]

如图5所示,基于上文所述的热障涂层的隔热性能测试装置,所实现的热障涂层的隔热性能评价方法,包括以下步骤:

[0052]

步骤s1:搭建上文所述的热障涂层的隔热性能测试装置,包括:

[0053]

步骤s11:将圆柱形石墨模具2装入空心型腔1的一个贯通的模具装入槽11;其中,所述圆柱形石墨模具2的一个端面上喷涂有待测的热障涂层21,所述圆柱形石墨模具2的侧面喷涂有绝热涂层22,且所述圆柱形石墨模具2在其侧壁中心处设有贯穿至所述圆柱形石墨模具2的中心的测量内槽23;所述空心型腔1在其侧壁上设有一个测量开口12;

[0054]

在所述步骤s11中,所述空心型腔1和圆柱形石墨模具2通过以下方式得到:

[0055]

步骤s111:在直径为30mm且长度为40mm的圆柱形石墨模具2的基体的侧面开一个沿着壁面长宽均为5mm,深度为20mm的测量内槽23;将一个40

×

40

×

40mm3的方形石墨块作为空心型腔1的基体,从中抠取一个30

×

30

×

40mm3两端开口的模具装入槽11,在空心型腔1的基体的侧壁再开一个5

×5×

5mm3与内部相通的小方形槽作为测量开口12。

[0056]

步骤s112:在圆柱形石墨模具2的一个端面上喷涂待测的热障涂层21。

[0057]

在本实施例中,热障涂层21由两层组成,紧贴圆柱形石墨模具2的一层为金属粘结层conicraly、nicocraly或fecralyhf等,顶层为8wt.%y2o3稳定的zro2涂层。

[0058]

步骤s113:在圆柱形石墨模具2的侧面上喷涂绝热材料。

[0059]

所述绝热材料为热导率相对较低的稀土锆酸盐或者钽酸盐等具有较低热导率的稀土化合物材料,厚度约为100μm,以保证圆柱形石墨模具2的尺寸与空心型腔1的尺寸形成一定配合。

[0060]

步骤s12:对空心型腔1和圆柱形石墨模具2进行调整,使得测量内槽23与测量开口12位置对齐,并将第二测温装置的探头穿过所述测量内槽23与测量开口12安装至圆柱形石墨模具2的中心,以测量圆柱形石墨模具2的中心温度t3;

[0061]

步骤s13:调整第一测温装置的测量光斑,使其对准热障涂层21的中心位置,以测量热障涂层21的中心位置的温度t1;

[0062]

步骤s14:使得升温装置3与所述圆柱形石墨模具2的其中一个端面彼此正对,并调整升温装置3的位置,以使得升温装置3的加热火焰的光斑直径与所述热障涂层21的直径相匹配。这样做的目的是使温度沿着径向的温度梯度dt/dr较小,保证整个涂层表面受热比较均匀。

[0063]

在本实施例中,通过将升温装置3固定在三脚架上,调整升温装置3的位置,以尽量使得升温装置3的加热火焰的光斑直径与所述热障涂层21的直径相匹配。

[0064]

步骤s2:开启升温装置3,以对所述热障涂层21的表面进行加热,同时利用秒表、第一测温装置和第二测温装置记录不同时刻的热障涂层21的中心位置的温度t1和圆柱形石墨模具2的中心温度t3,得到t1随时间的演变曲线t1=f(t)和t3随时间的演变曲线t3=g(t)。

[0065]

步骤s3:利用公式(7)进行反演计算,得到热障涂层的背部温度t2(相应得到热障涂层的背部温度t2随时间的演变曲线根据热障涂层的背部温度t2和热障涂层21的中心位置的温度t1得到热障涂层的隔热温差δt=t

1-t2。

[0066]

由于石墨的导热性很好,热导率为129w/(m

·

k),远远大于涂层的热导率,因此可认为沿着圆柱形石墨模具径向温度梯度dt/dn=0。

[0067]

也就是说,在一定时间范围内稳定下来的热障涂层的背部温度t2和热障涂层21的中心位置的温度t1两者的温度差(两关键曲线t1=f(t)、的高度差)即为涂层的隔热温差。

[0068]

按照傅里叶传热定律,在三维空间里,热传导方程可写为:

[0069][0070]

式中,t为瞬态温度,t为时间,ρ为热源体密度,k

x

,ky,kz分别为三个方向的有效热导率,c为比热容,qv为相应空间的内部热源强度。

[0071]

对于等离子体涂层(即热障涂层21)来讲,厚度较薄,内部热源强度可视为0,即qv=0。由于圆柱形石墨模具侧面视为绝热,即有dt/dn=0,因此热流仅沿着圆柱体高度方向传播,即仅需考虑一个维度方向的傅里叶传热,因此上式可写为:

[0072][0073]

因此,理论上,沿着涂层厚度方向(喷涂方向)的热障涂层21的有效热导率k

eff

可按下式进行计算:

[0074][0075]

其中,h和w分别是热障涂层模型的平均厚度和宽度,δt是热障涂层模型的顶面和底面的温度差,τ

bot

是模型的下部边界,具有法向单位矢量k为热障涂层的本征热导率,

▽

t代表温度梯度、dτ代表沿着热障涂层的厚度方向的距离微分。

[0076]

有效热导率k

eff

与涂层热导率k的区别在于,当涂层不存在缺陷的(气孔,微裂纹),这是一种理想情况,k

eff

=k,而实际上涂层内部通常存在不规则的微缺陷,因此k

eff

一般不等于k,一般小于k。

[0077]

在本发明中,先计算得到热障涂层的背部温度t2然后再得到热障涂层的有效热导率λc,对隔热温差δt和热障涂层的有效热导率λc的具体计算过程如下:

[0078]qin

=-q

out

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4)

[0079][0080][0081][0082]

式中,q

in

是指从外部流进热障涂层模型内部的热量、q

out

是指从热障涂层模型内部流出的热量;λc,λs分别为热障涂层的有效热导率和圆柱形石墨模具的基体的有效热导率(单位为w/m

·

k),热障涂层的有效热导率是基于厚涂层块体测量的。δc,δs分别为热障涂层的厚度、圆柱形石墨模具的中心到圆柱形石墨模具的基体表面的距离(m)。t1,t2,t3分别为热障涂层的表面温度,热障涂层的背部温度和第二测温装置测得的温度(℃),h2为环境与热障涂层之间的换热系数,ta代表环境温度。

[0083]

最终得到隔热温差δt=t

1-t2。

[0084]

步骤s4:根据传热学公式(即公式(1))和厚涂层试片法计算得到热障涂层21的有效热导率k

eff

。

[0085]

热障涂层的有效热导率k

eff

的测量是基于neumann-kopp规则的热导率的计算公式:

[0086]keff

=α

·cp

·

ρ

coating

(1-1.33ψ)

ꢀꢀꢀꢀꢀꢀꢀ

(8)

[0087]

式中,α为热扩散率(m2/s);c

p

为涂层材料的定压热容(j/(kg

·

℃));ρ

coating

为涂层的密度(kg/m3);ψ为涂层的孔隙率,可由图像法确定。

[0088]

将陶瓷涂层(即待测的热障涂层)喷涂在直径为13mm的石墨基体上,涂层厚度大约为1.1~1.2mm,且喷涂的形状为圆形,然后从石墨基体上剥落下来了尺寸为ф12.7mm

×

2.0mm的陶瓷石墨片,通过lfa 427型激光热导仪测试涂层的热扩散率α和定压比热容c

p

。而涂层的密度ρ

coating

可以借助电子分析天平及一根非常细小的铜丝,通过阿基米德排水法测定,其计算公式为:

[0089][0090]

m1=f/g,m2=f

′

/g分别代表试样悬挂在空气中和没在水中电子分析天平的读数,参数m

cu

表示铜丝在空气中的质量。m1=f/g,m2=f

′

/g分别代表试样悬挂在空气中和没在水中电子分析天平的读数。由此,实现了厚涂层试片法。

[0091]

而对于如图4所示的多层结构的热障涂层,其总的有效热导率的测量则按下式计算:

[0092][0093]

参数ki、ti的含义分别是第i层涂层的热导率、厚度,本发明的热障涂层可以是多层结构,也可以是单层结构。

[0094]

需要说明的是,本发明计算涂层热导率的是公式(8)-公式(10),公式(1)-(3)仅仅为理论表达式,公式(3)主要针对整体涂层的有效热导率的理论表达式。本发明最终得出的有效热导率k

eff

标准是公式(8)的计算结果。公式(10)为针对热障涂层为多层结构的情况下,热障涂层得到的整体有效热导率的表达式。而公式(10)为多层结构涂层整体有效热导率的表达式,依据并联电路模型获得,即总电流=各路电流之和,来获取。

[0095]

步骤s5:基于隔热温差δt和有效热导率k

eff

对热障涂层21的隔热性能进行联合评价。

[0096]

最终得到隔热温差δt=t

1-t2与有效热导率k

eff

两个标准,联合两个标准对热障涂层高温隔热效果进行评价与选择。

[0097]

本发明的热障涂层的隔热性能测试装置利用傅里叶(fourier)传热定律的基本原理和厚涂层试片法解决了以下三个难题:

[0098]

(1)相比brt技术,涂层材料使用量少,大大降低成本,并且相对于于brt技术多次反复对热障涂层进行加热冷却,本发明的方法一次加热直接得到目标结果,操作简单、方便实用、精度较高;

[0099]

(2)相比brt技术,本发明的热障涂层的隔热性能测试装置的绝热条件是通过在石墨模具侧面喷涂绝热涂层来设置的,绝热条件设置巧妙,使装置尽可能满足一维条件下的傅里叶传热定律,避免不必要的热量逸出,使得涂层表面的热流完全实现向基体背部传导,从而避免造成不可忽视的测量误差,使得结果精确可靠。

[0100]

(3)相对于目前常用的单一标准评价体系,本发明的热障涂层的隔热性能评价方法引入热障涂层隔热温差δt与有效热导率k

eff

双标准,对热障涂层高温隔热效果进行联合评价,相对于目前常用的单一标准评价体系,让热障涂层隔热性能的表征更具说服性与完整性。

[0101]

以上所述的,仅为本发明的较佳实施例,并非用以限定本发明的范围,本发明的上述实施例还可以做出各种变化。即凡是依据本发明申请的权利要求书及说明书内容所作的简单、等效变化与修饰,皆落入本发明专利的权利要求保护范围。本发明未详尽描述的均为常规技术内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1