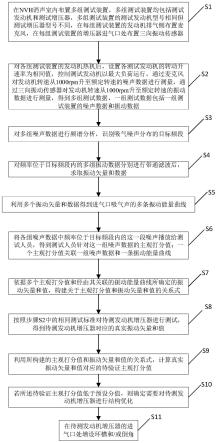

一种评价增压器吸气噪声的方法与流程

1.本发明属于汽车试验研发领域,主要为一种评价整车急加速过程中增压器吸气噪声的方法。

背景技术:

2.目前在行业内为提升发动机的低速扭矩性能,在发动机开发匹配过程中,选用的增压器叶轮尺寸通常相对偏小,在急加速工况增压器转速上升快以及增压器峰值转速高,以提高发动机的响应效率。而这种匹配策略带来的nvh挑战是增压器吸气噪声凸显。增压器吸气噪声即whoosh噪声,常见的优化办法是发动机装车后通过整车上的进气管路增加谐振腔、增加进气管路的壁厚、增加车辆的声包等来降低吸气噪声,其开发成本高且周期滞后。行业内在发动机的开发前期较难对增压器吸气噪声进行有效的评估和管控。

技术实现要素:

3.本发明提供了一种评价整车急加速过程中增压器吸气噪声的方法,在发动机开发初期利用发动机台架nvh试验在增压器选型过程中就对增压器吸气噪声进行测试评价和优化,能快速准确且从增压器源头进行吸气噪声的管控和优化,从而避免发动机搭载车辆之后只能从辐射路径进行吸气噪声优化的弊端。

4.本发明的技术方案为:

5.本发明提供了一种评价增压器吸气噪声的方法,包括:

6.步骤s1,在nvh消声室内布置多组测试装置,多组测试装置均包括测试发动机和测试增压器,多组测试装置的测试发动机型号相同但测试增压器型号不同,在每组测试装置的发动机排气侧布置麦克风,在每组测试装置的增压器进气口处布置三向振动传感器;

7.布置s2,对各组测试装置的发动机热机后,设置各测试发动机的转动升速率为相同值,控制测试发动机以最大负荷运行,通过麦克风对发动机转速从1000rpm升至额定转速的噪声数据进行测量,通过三向振动传感器对发动机转速从1000rpm升至额定转速的振动数据进行测量,得到多组测试数据,一组测试数据包括一组测试装置的噪声数据和振动数据;

8.步骤s3,对多组噪声数据进行频谱分析,识别吸气噪声分布的目标频段;

9.步骤s4,对频率位于目标频段内的多组振动数据分别进行带通滤波后,求取振动矢量和数据;

10.步骤s5,利用多个振动矢量和数据得到进气口吸气声的多条振动能量曲线;

11.步骤s6,将各组噪声数据中频率位于目标频段内的这一段噪声播放给测试人员,得到测试人员针对这一组噪声数据的主观打分值;一个主观打分值关联一组噪声数据和一条振动能量曲线;

12.步骤s7,依据多个主观打分值和经由其关联的振动能量曲线所确定的振动矢量和值,构建关于主观打分值和振动矢量和值的关系式;

13.步骤s8,按照步骤s2中的相同测试标准对待测发动机增压器进行测试,得到待测发动机增压器对应的真实振动矢量和值;

14.步骤s9,利用所构建的主观打分值和振动矢量和值的关系式,计算真实振动矢量和值对应的待验证主观打分值;

15.步骤s10,若所述待验证主观打分值低于预设分值,则确定需要对待测发动机增压器进行结构优化。

16.优选地,在确定需要对待测发动机增压器进行结构优化时,所述方法还包括:

17.步骤s11,在待测发动机增压器的进气口处增设环槽和/或倒角。

18.优选地,步骤s2中,得到多组测试数据之前,需对每组测试装置的测试数据进行一致性校验,并在各组测试装置的测试数据一致性校验通过后得到多组测试装置的多组测试数据;

19.对各组测试装置的测试数据进行一致性校验的步骤包括:

20.在同一组测试装置的多个噪声数据的声压级偏差均位于预设声压差值范围内,认定对这一组测试装置的一致性校验通过。

21.本发明的有益效果为:

22.在发动机开发初期利用发动机台架nvh试验在增压器选型过程中就对增压器吸气噪声进行测试评价和优化,能快速准确且从增压器源头进行吸气噪声的管控和优化,从而避免发动机搭载车辆之后只能从辐射路径进行吸气噪声优化的弊端。

附图说明

23.图1为增压器吸气噪声的评价和优化流程图;

24.图2为传感器布置示意图;

25.图3为噪声振动数据频谱分析示例图;

26.图4为振动矢量和分析图;

27.图5为振动矢量和与主观评分的拟合分析;

28.图6为增加环槽振动矢量和变化趋势图;

29.图7为的环槽示意图;

30.图8为增加环槽对回流旋涡破坏示意图。

具体实施方式

31.下面结合附图和具体实施方式对本发明做进一步的说明:

32.参照图1至图5,本发明实施例提供了一种评价增压器吸气噪声的方法,包括:

33.步骤一:参照图2所示,在nvh消声室内布置多组测试装置,多组测试装置均包括测试发动机和测试增压器,多组测试装置的测试发动机型号相同但测试增压器型号不同,在每组测试装置的发动机排气侧布置一个麦克风,在每组测试装置的增压器进气口处布置三向振动传感器。

34.布置s2,测试前,对各组测试装置的进行发动机充分磨合热机,确认测试发动机运行正常无异常噪声。测试时,控制工况为测试发动机满载加速即拉满油门以最大负荷运行,设置各测试发动机的升速率设置为200rpm/s,测试发动机转速从1000rpm升至额定转速。对

每组测试装置分别测试3组噪声数据,并检查3组噪声数据一致性,要求3组噪声数据的声压级偏差小于

±

1%,如果一致性差,则需重新测试。在每组测试装置的数据一致性满足要求后,再使用麦克风对发动机转速从1000rpm升至额定转速的噪声数据进行测量,过三向振动传感器对发动机转速从1000rpm升至额定转速的振动数据进行测量,得到多组测试数据,一组测试数据包括一组测试装置的噪声数据和振动数据。

35.步骤s3,利用lms软件进行噪声频谱和振动频谱分析,得到噪声频谱、振动频谱见图3,结合滤波回放,我们可识别频率为8000-14000hz的频段,发动机转速为1500-2000rpm是吸气噪声的分布区域。

36.步骤s4,对多组振动数据作8000-14000hz带通处理,并对三个方向的振动数据求取各组振动数据的振动矢量和,利用lms软件中计算振动矢量和的函数vectorsum即可计算求得,也可用excel等工具编辑公式计算。

37.步骤s5,利用步骤s4得到的多个振动矢量和数据可得到进气口吸气声的多条振动能量曲线。例如见图4,存在7组测试装置吸气声的振动能量曲线,通过收集这7条振动能量曲线的最大值确定7个吸气声的振动矢量和值。

38.步骤s6,将各组噪声数据中频率位于目标频段内的这一段噪声播放给测试人员,得到测试人员针对这一组噪声数据的主观打分值;一个主观打分值关联一组噪声数据和一条振动能量曲线。测试人员的评分标准按表1进行,得到7个样本的振动水平和打分结果见表2。

[0039][0040]

表1 主观评分标准

[0041][0042]

表2 吸气噪声测试评分表

[0043]

步骤s7:依据多个主观打分值和经由其关联的振动能量曲线所确定的振动矢量和值,构建关于主观打分值和振动矢量和值的关系式。

[0044]

具体来说,将上述的7个吸气声的振动矢量和与7个主观评分进行拟合分析,见图5,得到回归方程为:主观打分=a1-a2*矢量和振动值,本实施例中a1=7.719,a2=0.0887。

[0045]

步骤s8,按照步骤s2中的相同测试标准对待测发动机增压器进行测试,得到待测发动机增压器对应的真实振动矢量和值;

[0046]

步骤s9,利用所构建的主观打分值和振动矢量和值的关系式,计算真实振动矢量和值对应的待验证主观打分值;

[0047]

步骤s10,若所述待验证主观打分值低于预设分值,则确定需要对待测发动机增压器进行结构优化。

[0048]

本实施例中,预设分值为6.5分,当主观评分达到6.5分,即可接受状态时振动矢量和值为13.72,取整为14g,该主观评分值作为客观评价阈值。若不能达到该客观评价阈值的发动机则需要优化。

[0049]

按上述步骤s2中的测试方法测试正在开发的待测发动机增压器的振动数据,测试结果见图6中的验证样本,其测试的真实振动矢量和最大值为25.09g,不满足要求。

[0050]

对吸气声进行优化,本发明实施例中提出在增压器进气口增加环槽和/或倒角可抑制吸气声的产生,开环槽示意图见图7,其可有效破坏进气口气体回流旋涡,降低回流湍流能量,见图8,同时可以看出增加环槽且进行倒角对破坏回流旋涡效果明显。对验证样本增加环槽进行验证,加一个环槽进气口振动矢量和可降低至15.94g;增加一个环槽且倒角,可降低至13.48g;增加两个环槽且倒角可降低至8.23g,达到可接受水平。

[0051]

本实施例所述方法,在发动机开发初期利用发动机台架nvh试验在增压器选型过

程中就对增压器吸气噪声进行测试评价和优化,能快速准确且从增压器源头进行吸气噪声的管控和优化,从而避免发动机搭载车辆之后只能从辐射路径进行吸气噪声优化的弊端。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1