一种用于涂层寿命在线评估的传感器、系统及方法与流程

1.本发明涉及金属腐蚀与防护技术领域,尤其涉及到防腐蚀涂层的老化程度与服役寿命预测技术领域,更具体地,涉及一种用于涂层寿命在线评估的传感器、系统及方法。

背景技术:

2.海洋工程、石油石化和船舶工业装备在使用过程中遭受苛刻环境侵蚀而易发生腐蚀,严重腐蚀还会带来巨大经济损失和安全灾难。有机涂层是最为经济有效且应用最广泛的金属防腐方法。然而涂层在紫外、盐雾、高低温交变等环境中会发生老化降解,腐蚀性介质(h2o、 cl-、h

+

,o2等)通过涂层中的微孔和裂隙向金属基体扩散,导致涂层失光、脱粘,并最终造成涂层耐蚀性下降。要提升涂层的耐久性,就需要提升涂层对腐蚀性介质的扩散阻力,并研究其老化机理。

3.当前,判断涂层的失效往往是通过自身的表观状况(主要是光泽度变化)来进行评估,如gb/t 1865-2009,规定了评定色漆和清漆及相关产品涂层的耐人工气候性或者通过人工辐射暴露来评定其耐光性的试验方法。但涂层失效通常会在出现视觉可见缺陷前就已发生,此时,涂层可能已脱粘且金属基底出现腐蚀。因此,如果能对在役涂层的失效过程进行污损快速评价并弄清其老化动力学过程,在涂层失效前采取预防性维修或者更换,就有可能防止金属基底的严重腐蚀。此外,当前涂层的服役寿命评估大都是基于加速腐蚀试验结果,缺乏现场服役条件下的真实数据支持,因此研究涂层从外到内的失效动力学过程就显得十分必要。

技术实现要素:

4.本发明针对现有技术中存在的技术问题,提供一种用于涂层寿命在线评估的传感器、系统及方法,将设有梯度排列的微阵列电极埋藏在涂层内,可以测量涂层从外到内的多层电容分布,通过不同分层电容随时间和深度的变化,可以实时监测涂层的老化深度随时间的变化曲线,最终达到可预测涂层寿命的目的。

5.根据本发明的第一方面,提供了一种用于涂层寿命在线评估的传感器,包括:

6.柔性绝缘基底,所述柔性绝缘基底以一定倾角固化封装于涂层内;所述柔性绝缘基底上设有若干条平行的电极,若干条所述电极排列成离涂层外表面具有梯度高程的电极阵列,相邻电极之间间距相等。

7.在上述技术方案的基础上,本发明还可以作出如下改进。

8.可选的,每条所述电极分别通过印刷引线引出,全部所述印刷引线汇总形成多通道检测接口。

9.可选的,所述电极为栅格电极。

10.根据本发明的第二方面,提供一种用于涂层寿命在线评估的系统,包括上述的传感器,还包括:

11.测试模块,所述测试模块与所述传感器通信连接,用于向传感器的各个电极输出

激励信号,还用于采样各个电极的响应信号,根据所述响应信号计算涂层内各电极对的阻抗虚部,根据涂层的阻抗虚部计算涂层内各电极对的电容值;

12.评估模块,所述评估模块与所述测试模块通信连接,用于根据涂层内各电极对的电容值与预设的涂层电容阈值进行比对,判断涂层的老化程度。

13.可选的,所述评估模块还用于根据涂层内各电极对的电容值计算涂层含水率,根据所述涂层含水率评估涂层的老化程度。

14.可选的,所述测试模块包括激励信号储存模块、mcu、da转换器、电压跟随器、ad转换器、跨导放大器和多路信号切换器,

15.所述激励信号储存模块与mcu通信连接,用于输出激励信号;

16.所述da转换器的输入端与mcu的输出端连接,用于将激励信号进行数模转换,得到正弦激励信号;

17.所述电压跟随器的输入端与da转换器连接、其输出端与多路信号切换器连接,用于对正弦激励信号进行放大;

18.所述跨导放大器的输入端与多路信号切换器连接、其输出端与ad 转换器的输入端连接,用于将接收的响应信号进行电流到电压的转换;

19.所述ad转换器的输出端与mcu的输入端连接,用于对响应信号进行模数转换;

20.所述mcu与多路信号切换器通信连接,用于控制多路信号切换器的信道切换,还用于根据接收的响应信号计算涂层内各电极对的阻抗虚部,并根据涂层内各电极对的阻抗虚部计算涂层内各电极对的电容值。

21.根据本发明的第三方面,基于上述的系统,提供了一种用于涂层寿命在线评估的方法,包括:

22.向涂层中的阵列电极发送正弦激励信号,并接收响应信号;

23.根据正弦激励信号以及响应信号计算得到涂层内各电极对的阻抗虚部,根据涂层内各电极对的阻抗虚部计算得到涂层内各电极对的电容值;

24.根据涂层内各电极对的电容值与预设的涂层电容阈值进行比对,判断涂层的老化程度。

25.可选的,该方法还包括:

26.根据涂层内各电极对的电容值随时间变化的曲线,评估涂层的老化速率。

27.可选的,该方法还包括:

28.根据测得的涂层内各电极对的电容值、涂层内各电极对的初始电容值和水的介电常数计算得到涂层对应深度的含水率;

29.根据涂层对应深度的含水率随时间变化的曲线,评估涂层的老化速率和/或服役寿命。

30.本发明提供的一种用于涂层寿命在线评估的传感器、系统及方法,采用梯度排列的微阵列电极,可以测量涂层从外到内的多层电容分布,通过高频正弦波测量涂层内各电极对的电容值,基于电容值的变化规律可评估涂层的老化程度;基于电容值可以计算涂层含水率和孔隙率,从而也可以评估涂层的老化程度;通过不同分层电容随时间和深度的变化,可以实时监测涂层的老化深度随时间的变化曲线,最终达到可预测涂层寿命的目的。本发明的微阵列电极埋入到现场结构件涂层表面,结合多通道涂层阻抗测试仪器和低功耗无

线收发器和云网络服务器,可组成现场涂层老化在线监测系统。授权用户足不出户即可通过互联网实时查看任意位置的涂层老化状态和服役寿命,为涂层的精准维修提供重要依据。

附图说明

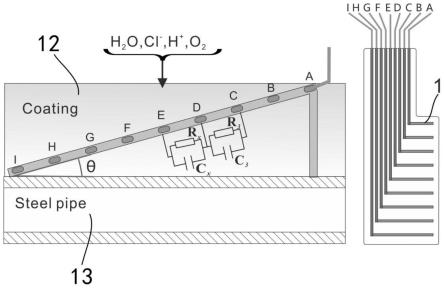

31.图1为本发明提供的用于涂层寿命在线评估的传感器结构以及安装场景示意图;

32.图2为本发明提供的柔性薄膜阵列电极传感器的电极接线示意图;

33.图3为基于薄膜阵列电极监测不同深度的涂层阻抗监测电路示意图;

34.图4为涂层电容随老化时间和电极深度的变化曲线示意图;

35.图5为涂层阻抗和电容随时间的变化曲线;

36.图6为涂层吸水率随老化时间的变化曲线。

具体实施方式

37.下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

38.如图1的传感器结构以及固化安装示意图所示,本实施例提供的一种用于涂层寿命在线评估的传感器,包括:

39.柔性绝缘基底,所述柔性绝缘基底以一定倾角固化封装于涂层内,所述柔性绝缘基底上设有若干条平行的电极。为了增加电极的密度以及检测精度,电极可采用采用栅格电极。若干条所述电极排列成离涂层外表面具有梯度高程的电极阵列,相邻电极之间间距相等。

40.可以理解的是,针对现有大型结构件涂层老化无损监测技术的缺陷,本发明提出了如图1所示的一种用于涂层寿命在线评估的柔性薄膜阵列电极传感器,通过以倾斜角度方式贴在金属结构件(船舶、桥梁或管道)表面,并在随后的涂料喷涂过程中,嵌入并固化到涂层内。该柔性传感器表面刻蚀或蒸镀有一系列平行等距的金属栅格电极,在进行检测时,可通过阻抗测试电路顺序测量每相邻电极对之间的中频电化学阻抗、电容值,计算涂层不同深度的含水率,以及高含水率前锋的深度,通过高含水率前锋随时间的推进曲线,预测真实现场条件下的涂层服役寿命。

41.更具体的,该传感器采用柔性薄膜印刷电极,其表面蒸镀有多条电极栅格,并以一定的倾斜角贴合在金属基体表面涂层内。该薄膜印刷电极在喷涂过程中,会逐渐埋入到涂层浆料中,涂层固化后,形成一个离外表面具有梯度高程的电极阵列。在苛刻环境中,水分、盐雾和氧气不断渗透进入涂层微小缝隙中,导致涂层介电常数和电容值增加,由于渗透距离的差异,最外层的电极对之间的电容最先增加,随后老化时间增加,下层电极对的电容值也逐步增加。通过监测不同梯度层级的涂层电容随时间的变化曲线,可计算涂层中水分渗透深度和扩散速率,基于垂直方向的扩散速率方程,可以建立一个涂层老化动力学模型,通过改模型和涂层厚度值,就可以估算涂层的服役寿命。本发明提供的这种涂层老化速率监测传感器,适合用于实验室或现场涂层老化动力学机理研究和涂层服役寿命预测。

42.本实施例中,该传感器采用厚度约50μm~100μm聚乙烯或者尼龙薄膜作为柔性绝缘基底,该柔性绝缘薄膜基底的表面通过印刷电路技术在其表面刻蚀7~17条金属栅格,如

图2所示,其中栅格电极a、 b、c、d

…

i的宽度为20μm~50μm,长度为5~10mm,厚度为10μm ~50μm。任意两条金属栅格之间间距相等,并在100μm~200μm之间。金属栅格的材质可以是cu、ag或au,每条栅格电极均通过印刷引线朝柔性绝缘薄膜基底的顶端引出,并在薄膜上制作相应的金手指接触点,全部所述印刷引线汇总形成多通道检测接口,方便与后续的阻抗测试仪器的多芯电极电缆线连接。整个薄膜电极传感器的长约为20 mm~50mm,宽度为8mm~12mm,实际尺寸需要根据现场涂层的涂覆厚度而定。

43.在对传感器进行安装的具体实施过程中,可以将薄膜阵列电极传感器一端粘合在工件表面,另一端以一定水平倾角引出并通过环氧树脂粘合固定,倾角可以在1~10

°

而定,具体角度需要根据现场涂层的厚度而定,如图1中倾角θ所示。传感器粘合紧固后,可以在工件表面喷涂约定厚度的涂层,如100μm~1000μm,按照工艺要求固化后,将各个电极的引出线a-i连接到阻抗测试仪。

44.在涂层服役过程中,水分、盐份和溶解氧可以顺着涂层中的微缝隙或者小孔向内渗透,并随着涂层服役时间的延长最终到达涂层/金属基体界面,如图1所示,其中1为柔性薄膜阵列电极传感器,12为金属管道表面涂层,13为油气金属管道。随着服役时间的延长,水分、盐分先后达到阵列电极传感器上的a、b、c、

……

i电极,相邻两根栅格(金属箔带)电极之间的电阻下降,而电容上升,因此可以通过监测相邻两条金属栅格电极之间的阻抗可判断涂层老化的深度,并可将监测的阻抗以及电容值变化用于预测涂层使用寿命和失效预警。

45.对于传感器的柔性薄膜阵列电极,可以连接到多通道的涂层电容测试装置上,用于自动测量阵列电极内各栅格电极间的阻抗值,通过涂层从上到下电容值的变化计算涂层老化率和老化速率。

46.本实施例基于上述的传感器实施例,还提供一种用于涂层寿命在线评估的系统,该系统包括上述传感器,还包括:

47.测试模块,所述测试模块与所述传感器通信连接,用于向传感器的各个电极输出激励信号,还用于采样各个电极的响应信号,根据所述响应信号计算涂层内各电极对的阻抗虚部,根据涂层的阻抗虚部计算涂层内各电极对的电容值;

48.评估模块,所述评估模块与所述测试模块通信连接,用于根据涂层内各电极对的电容值与预设的涂层电容阈值进行比对,判断涂层的老化程度。

49.作为其中一个优选的实施例,所述评估模块还用于根据涂层内各电极对的电容值计算涂层含水率,根据所述涂层含水率评估涂层的老化程度。

50.如图3所示,所述测试模块包括激励信号储存模块、mcu、da 转换器、电压跟随器、ad转换器、跨导放大器和多路信号切换器,

51.所述激励信号储存模块与mcu通信连接,用于输出激励信号;

52.所述da转换器的输入端与mcu的输出端连接,用于将激励信号进行数模转换,得到正弦激励信号;

53.所述电压跟随器的输入端与da转换器连接、其输出端与多路信号切换器连接,用于对正弦激励信号进行放大;

54.所述跨导放大器的输入端与多路信号切换器连接、其输出端与ad 转换器的输入端连接,用于将接收的响应信号进行电流到电压的转换;

55.所述ad转换器的输出端与mcu的输入端连接,用于对响应信号进行模数转换;

56.所述mcu与多路信号切换器通信连接,用于控制多路信号切换器的信道切换,还用于根据接收的响应信号计算涂层内各电极对的阻抗虚部,并根据涂层内各电极对的阻抗虚部计算涂层内各电极对的电容值。

57.更具体的,所述测试模块采用图3所示的多通道涂层阻抗测试电路来实现,其中柔性阵列电极1通过带状电缆接入到一个多路切换器2,该多路切换器可以在mcu8控制下将任意两条(s0~s8))栅格电极分别连接到多路切换器2的d0和d1输出端。所述激励信号储存模块采用 flash rom7来实现,flash rom7中保存有正弦波波形表,mcu8读入波形表数据,然后发送给d/a转换器6,产生某一频率的正弦波信号,所产生的正弦波信号通过电容c11和电阻r11组成的高通滤波器进入到电压跟随器4,通过电压跟随器4提高正弦波信号的驱动能力。最后正弦波信号通过多路切换器2的输出端(例如s1、s2输出端)加载到柔性阵列电极1中的任意两只栅格电极之间,如电极1的b、c 电极之间。由于电极之间的涂层存在电阻r2和电容c2,该正弦波将经过r2||c2的并联电路回到多路切换器的s2,并从d1端输出到跨导放大器3,将微弱的电流信号转换为电压信号,然后经过电阻r14输入到a/d转换器5,并由后者对反馈的正弦波信号进行模数转换。电容c12用于防止由于栅格电极之间因为阻抗过高(10

11

ω.cm2)导致的信号自激震荡问题。mcu8分别对输出正弦波与输入正弦波进行相关积分,并采用相应的阻抗计算方法计算出不同频率下的阻抗值。

58.图3中评估模块为上位机10中的评估算法,上位机10通过rs485 端口9与测试模块的mcu8进行通信连接。上位机10可以是终端计算机或笔记本电脑。

59.在上述传感器实施例以及系统实施例的基础上,本实施例还提供一种用于涂层寿命在线评估的方法,该方法包括:

60.向涂层中的阵列电极发送正弦激励信号,并接收响应信号;

61.根据正弦激励信号以及响应信号计算得到涂层内各电极对的阻抗虚部,根据涂层内各电极对的阻抗虚部计算得到涂层内各电极对的电容值;

62.根据涂层内各电极对的电容值与预设的涂层电容阈值进行比对,判断涂层的老化程度。

63.作为一个可能的优选的实施例,该方法还包括:根据涂层内各电极对的电容值随时间变化的曲线,评估涂层的老化速率。

64.作为一个可能的优选的实施例,该方法还包括:根据测得的涂层内各电极对的电容值、涂层内各电极对的初始电容值和水的介电常数计算得到涂层对应深度的含水率;

65.根据涂层对应深度的含水率随时间变化的曲线,评估涂层的老化速率和/或老化程度。

66.现结合图3中的阻抗测量电路,对本实施例的计算方法进行说明。假设输出的正弦波信号为v(t),如下式(1),而输入正弦波信号为i (t),如式(2):

67.v(t)=vasin(ωt-φv)+n1ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

68.i(t)=iarcsin(ωt-φi)+n2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

69.式中va和ia为信号幅值,而φv和φi为信号采样时刻的相位角,rc为取样电阻,ω为信号频率,n1和n2为随机噪声。激励信号由图3中d/a转换器6产生,因此ω是已知量,而φv和φi都是未知量,为了计算两信号间相位差和幅值比,引入了一个单位幅值的基准信号s(t)

=sin(ωt) 来做标准参考信号。

70.首先计算v(t)相对于信号s(t)的幅值va和相位差φv。将式(1)展开得式(3),两边同乘以同频率基准信号sinωt得式(4),从任意时刻t0开始积分一个信号周期t,得到式(5):

71.v(t)=vasinωtcosφv+vacosωtsinφv+n1ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

[0072][0073][0074]

令由式(5)可得:

[0075][0076]

式(3)两边同乘以cosωt,令可以推得:

[0077][0078][0079]

由可得

[0080][0081]

同理,对电流通道,令则有:

[0082][0083][0084]

根据φv和φi以及va和iarc计算值,得到被测体系在频率为ω时的复数阻抗:

[0085][0086]

φ=φ

v-φiꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(13)

[0087]

则虚部阻抗值z

im

=-z

×

sin(φ)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(14)。

[0088]

计算得到被测电极对的虚部阻抗值后,即可对涂层内被测电极对的电容值进行计算。

[0089]

考虑到涂层电阻一般较大,而涂层电阻需要较低的正弦波频率 (≤0.01hz)才能测量准确,而低频信号很容易受到环境电磁波干扰,因此本发明中只测量涂层的电容值,通过测量柔性阵列电极传感器相邻两个栅格电极之间的中高频阻抗值(1khz~100hz)的虚部z

im

,根据下式(15)和(16)可以计算出对应的涂层电容cc:

[0090][0091]

进而可以计算涂层电容cc,

[0092]cc

=1/2πfz

im

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(16)。

[0093]

计算得到涂层电容值后,还可根据涂层电容值计算得到涂层含水率(也称为涂层吸水率)。

[0094]

当薄膜栅极电极随同涂层一同固化在金属结构件表面时,由于电极的物理尺寸和位置完全固定,此时电极对之间的涂层电容主要与涂层相对介电常数正相关,而涂层的相对介电常数则与其水吸收率正相关,涂层吸水率δv可由下式(17)计算:

[0095][0096]

其中,cc(0)为涂层的初始电容,cc(t)为涂层浸泡t时间后的涂层电容,ε是水的介电常数,取值为78f/m。

[0097]

根据计算得到的传感器的虚部阻抗值,就可以得知涂层中水分含量,以及水含量随时间和涂层深度的变化规律,进而分析涂层失效机理和计算涂层失效动力学过程。借助涂层含水率随时间和深度的变化曲线,结合相应的发展趋势预测方程,可预警该涂层失效的时间和涂层使用寿命。

[0098]

现结合几种具体应用场景对本发明进行更加直观的说明。

[0099]

场景一:

[0100]

参见图1和图2,将本发明所述的涂层梯度微阵列电极以一定的倾角黏贴在碳钢工件表面,然后在工件表面喷涂100μm~1000μm的聚氨酯或环氧涂层。待涂层固化后,将阵列电极的柔性端子引出到多通道阻抗测试仪上。柔性阵列电极表面刻画有8~16条栅格式印刷金箔,每条金箔即一条栅格电极,相邻两栅格电极之间的间距为50~100μm。阻抗测试仪采用两电极模式,连接相邻两个金箔。阻抗测试仪通过内置da转换器输出频率在100~1000hz、幅值在100~1000mv正弦波激励信号加载到两个栅格电极之间,与此同时,通过阻抗测试仪内置的ad转换器采集相应的电位与电流正弦波形,并根据公式(1)~(14) 计算出任意相邻量栅格电极之间的虚部阻抗z

im

,最后通过公式(15) 和(16)计算任意栅格电极之间的涂层电容cc。

[0101]

将不同电极对之间的涂层电容cc对老化时间作图,如图4所示,可见所有栅格电极(例如a、b、c

…

i)之间的电容cc均随着老化时间延长逐步上升。但随着电极埋入涂层深度增加,涂层电容上升开始时间延后。涂层电容的增加表明涂层含水率上升和涂层缺陷增加。如果某对栅格电极之间的涂层电容超过设定的临界老化对应点(critical capacity),即预

设的涂层电容阈值,例如1μf/cm2,则可以认为涂层老化已经到达相应的栅格电极的深度。根据实测数据,涂层的老化深度d 符合如式(18)所示的动力学方程:

[0102]

d=a

×

tnꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(18),

[0103]

其中a为系数,t代表涂层服役时间,n为幂函数,n=0~3之间,n 值可根据柔性阵列栅格电极的电容时间曲线拟合获得,n值越大表示涂层老化深度进展越快。

[0104]

场景二:

[0105]

为了更直接显示变化过程,以聚氨酯涂层的电阻和电容随着时间的变化曲线作为示例,如图5所示。300μm聚氨酯涂层在盐雾(sst) 和紫外辐照(uv)两种老化条件下,涂层电阻逐渐降低,且在1500h 左右降低到106ωcm2,采用500hz正弦波激励,通过公式(1)-(16) 计算得出不同老化时间下涂层电容逐步从10-9

f/cm2增至10-4

f/cm2,随着老化时间的延续,涂层电阻进一步降低,涂层电容继续增大。根据场景一中的定义,当涂层电容增加到10-6

f/cm2(预设涂层电容阈值) 以上时,可以判定涂层的基体保护作用丧失,因此这个数值可以作为涂层维修的阀值。图5中的电容是涂层基底金属与参比电极之间的电容值,也就是整个300μm厚涂层的电容值,根据平板电容器的定义,如果涂层厚度减小,则涂层电容值增加。设定场景一中的柔性阵列电极中格栅电极间距为50um,仅为本实施例中的涂层厚度的1/6,则相应的每相邻栅格电极间的涂层电容应该是6μf/cm2,一旦监测到涂层电容大于该值,可以认为涂层老化已到达该深度。

[0106]

场景三:

[0107]

根据公式(17),涂层的老化率可以根据涂层的初始电容与当前电容比值的对数进行计算。仍然以300μm厚聚氨酯涂层在盐雾(sst) 和紫外辐照(uv)两种老化条件下老化曲线为例,图6显示了该涂层的含水率随着时间的变化曲线。如图6所示,在两种老化条件下,涂层含水率δv在老化前期快速增大,但是老化到900h后,δv开始趋于稳定,此时紫外老化条件下δv增大到4.5%左右,盐雾老化条件下使涂层含水率更高,达到5.1%。

[0108]

本发明的用于涂层寿命在线评估的涂层老化监测传感器、系统和方法,其优势在于通过高频正弦波测量涂层的电容值,基于电容值可以计算涂层含水率和孔隙率,从而可以评估涂层的老化程度。

[0109]

本发明采用梯度排列的微阵列电极,可以测量涂层从外到内的多层电容分布,通过不同分层电容随时间和深度的变化,可以实时监测涂层的老化深度随时间的变化曲线,最终达到可预测涂层寿命的目的。

[0110]

本发明的微阵列电极埋入到现场结构件涂层表面,结合多通道涂层阻抗测试仪器和低功耗无线收发器和云网络服务器,可组成现场涂层老化在线监测系统。授权用户足不出户即可通过互联网实时查看任意位置的涂层老化状态和服役寿命,为涂层的精准维修提供重要依据。

[0111]

尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

[0112]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包括这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1