一种拉伸试样应力腐蚀试验工装的制作方法

1.本发明涉及试验工装领域,具体而言,涉及一种拉伸试样应力腐蚀试验工装。

背景技术:

2.现有的拉伸试样应力腐蚀试验加载方式存在一些问题,对于国标的加载方式来说,虽然用拉伸试验机直接加载,加载载荷的大小及载荷的单向性都没有问题,但是由于应力腐蚀试验的数量往往非常巨大,这种加载方式需要的设备成本也同样巨大,整个试验并不经济。

3.对于美标的加载方式,这种方式比较经济,适合大批量的应力腐蚀试验加载,但是仍然存在缺陷。美标的加载是通过工装中部左右两侧对称的支撑杆进行加载,因此加载时需要保证支撑杆的长度一致性以及相对于中心试样位置的对称性。实际加载过程中由于支撑杆与工装上下横梁接触位置的表面粗糙度并不一致,加载装置推动支撑杆向中间移动的过程中并不对称,阻力大的支撑杆移动的距离少,导致最终加载到试样两侧的支撑载荷并不对称,试样上存在一定的弯曲应力,因此我们对此做出改进,提出一种拉伸试样应力腐蚀试验工装。

技术实现要素:

4.本发明的目的在于:针对目前存在的背景技术提出的问题,为了实现上述发明目的,本发明提供了以下技术方案:一种拉伸试样应力腐蚀试验工装,以改善上述问题,本发明具体是这样的:包括所述矩形加载框架的外侧设有加载工装组件,所述加载工装组件包括左楔形块、右楔形块、试验工装横梁、应力腐蚀试样、上端螺栓、上端螺母、下端螺栓、下端螺母,所述矩形加载框架的上方左侧镶嵌连接所述左楔形块,所述矩形加载框架的上方右侧镶嵌连接所述右楔形块,所述矩形加载框架的上表面固定连接所述试验工装横梁,所述矩形加载框架中心内侧卡钳连接所述应力腐蚀试样,所述应力腐蚀试样的上表面穿插连接所述上端螺栓,所述上端螺栓的外表面嵌套连接所述上端螺母,所述应力腐蚀试样的下表面穿插连接所述下端螺栓,所述下端螺栓的外表面嵌套连接所述下端螺母,所述矩形加载框架的下方设有下动力组件,所述矩形加载框架的上方设有上动力组件,所述下动力组件的下方设有加载装置组件。

5.作为本发明优选的技术方案,所述试验工装横梁设在所述左楔形块、所述右楔形块的上方,通过所述上端螺栓贯穿与所述矩形加载框架连接。

6.作为本发明优选的技术方案,所述下动力组件包括加载装置工作台、固定架、下动力液压缸、下动力液压杆,所述加载装置工作台的上表面镶嵌连接所述固定架,所述固定架的上表面固定连接所述下动力液压缸,所述下动力液压缸的内表面伸缩连接所述下动力液压杆。

7.作为本发明优选的技术方案,所述上动力组件包括支撑架、杆体固定盘、上动力液压缸、上动力液压杆,所述固定架的上表面固定连接所述支撑架,所述支撑架的内表面嵌套

连接所述杆体固定盘,所述支撑架的上表面固定连接所述上动力液压缸,所述上动力液压缸的下表面伸缩连接所述上动力液压杆。

8.作为本发明优选的技术方案,所述矩形加载框架上下两端分别连接着所述下动力液压杆与所述上动力液压杆。

9.作为本发明优选的技术方案,所述加载装置组件包括装置壳体、壳体支撑杆、缓冲垫、安装架、移动轮,所述加载装置工作台的下表面镶嵌连接所述装置壳体,所述装置壳体的下表面固定连接所述壳体支撑杆,所述壳体支撑杆的下表面镶嵌连接所述缓冲垫,所述壳体支撑杆的侧表面螺栓连接所述安装架,所述安装架的内表面转动连接所述移动轮。

10.作为本发明优选的技术方案,所述壳体支撑杆、所述缓冲垫、所述安装架、所述移动轮均设有三个,均设在所述装置壳体三边下方。

11.作为本发明优选的技术方案,步骤一、进行应力腐蚀试验时,首先对加载工装组件进行装配。初始状态下,用手指将左楔形块、右楔形块轻轻按入试验工装横梁两侧与矩形框架的间隙内,将整个结构固定下来。随后选择合适的加载装置组件,将加载装置组件具更换为压盘夹具。选择标距合适的引伸计夹持到应力腐蚀试样的平行段上。

12.步骤二、引伸计装夹完成之后将加载工装组件放入加载装置组件内。用加载装置组件压盘的左楔形块、右楔形块向框架的中心轴线靠拢。由于左楔形块、右楔形块与试验工装横梁的斜面相互挤压,从而产生对试样的拉伸应力,根据引伸计测得的应变及试样的弹性模量计算试样的实际应力,当应力达到标准要求的值以后停止加载,将应力腐蚀试样从加载工装组件压盘中取出取下引伸计。

13.步骤三、所述加载装置组件中所述上动力组件在进行加载提供动力的过程中通过上动力液压缸产生液压力带动上动力液压杆产生向上的拉力。

14.步骤四、所述加载装置组件中所述下动力组件中下动力液压缸带动下动力液压杆产生向下的拉力。

15.与现有技术相比,本发明的有益效果:

16.在本发明的方案中:通过进行应力腐蚀试验时,首先对加载工装组件进行装配。初始状态下,用手指将左楔形块、右楔形块轻轻按入试验工装横梁两侧与矩形框架的间隙内,将整个结构固定下来。随后选择合适的加载装置组件,将加载装置组件具更换为压盘夹具。选择标距合适的引伸计夹持到应力腐蚀试样的平行段上,引伸计装夹完成之后将加载工装组件放入加载装置组件内。用加载装置组件压盘的左楔形块、右楔形块向框架的中心轴线靠拢。由于左楔形块、右楔形块与试验工装横梁的斜面相互挤压,从而产生对试样的拉伸应力,根据引伸计测得的应变及试样的弹性模量计算试样的实际应力。

附图说明:

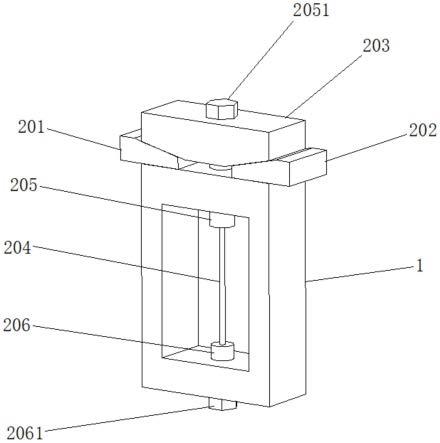

17.图1为本发明提供的结构示意图;

18.图2为本发明提供的局部结构示意图;

19.图3为本发明提供的局部结构示意图;

20.图4为本发明提供的剖视结构示意图;

21.图5为本发明提供的主视图;

22.图6为本发明提供的侧视图;

23.图7为本发明提供的俯视图。

24.图中标示:

25.1、矩形加载框架;

26.2、加载工装组件;201、左楔形块;202、右楔形块;203、试验工装横梁;204、应力腐蚀试样;205、上端螺栓;2051、上端螺母;206、下端螺栓;2061、下端螺母;

27.3、下动力组件;301、加载装置工作台;302、固定架;303、下动力液压缸;304、下动力液压杆;

28.4、上动力组件;401、支撑架;402、杆体固定盘;403、上动力液压缸;404、上动力液压杆;

29.5、加载装置组件;501、装置壳体;502、壳体支撑杆;503、缓冲垫;504、安装架;505、移动轮。

具体实施方式

30.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合附图,对本发明实施例中的技术方案进行清楚、完整的描述。显然,所描述的实施例是本发明的一种具体实施方式,不限于全部的实施例。

31.因此,以下对本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的部分实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征和技术方案可以相互组合,应注意到,相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

33.实施例:请参阅图1-7,一种拉伸试样应力腐蚀试验工装,步骤一、进行应力腐蚀试验时,首先对加载工装组件2进行装配。初始状态下,用手指将左楔形块201、右楔形块202轻轻按入试验工装横梁203两侧与矩形框架的间隙内,将整个结构固定下来。随后选择合适的加载装置组件5,将加载装置组件5具更换为压盘夹具。选择标距合适的引伸计夹持到应力腐蚀试样204的平行段上,步骤二、引伸计装夹完成之后将加载工装组件2放入加载装置组件5内。用加载装置组件5压盘的左楔形块201、右楔形块202向框架的中心轴线靠拢。由于左楔形块201、右楔形块202与试验工装横梁203的斜面相互挤压,从而产生对试样的拉伸应力,根据引伸计测得的应变及试样的弹性模量计算试样的实际应力,当应力达到标准要求的值以后停止加载,将应力腐蚀试样204从加载工装组件2压盘中取出取下引伸计,步骤三、加载装置组件5中上动力组件4在进行加载提供动力的过程中通过上动力液压缸403产生液压力带动上动力液压杆404产生向上的拉力,步骤四、加载装置组件5中下动力组件3中下动力液压缸303带动下动力液压杆304产生向下的拉力,矩形加载框架1的外侧设有加载工装组件2,加载工装组件2包括左楔形块201、右楔形块202、试验工装横梁203、应力腐蚀试样204、上端螺栓205、上端螺母2051、下端螺栓206、下端螺母2061,矩形加载框架1的上方左侧镶嵌连接左楔形块201,矩形加载框架1的上方右侧镶嵌连接右楔形块202,矩形加载框架1的上表面固定连接试验工装横梁203,矩形加载框架1中心内侧卡钳连接应力腐蚀试样204,应力腐蚀试样204的上表面穿插连接上端螺栓205,上端螺栓205的外表面嵌套连接上端螺

母2051,应力腐蚀试样204的下表面穿插连接下端螺栓206,下端螺栓206的外表面嵌套连接下端螺母2061,矩形加载框架1的下方设有下动力组件3,矩形加载框架1的上方设有上动力组件4,下动力组件3的下方设有加载装置组件5,试验工装横梁203设在左楔形块201、右楔形块202的上方,通过上端螺栓205贯穿与矩形加载框架1连接,下动力组件3包括加载装置工作台301、固定架302、下动力液压缸303、下动力液压杆304,加载装置工作台301的上表面镶嵌连接固定架302,固定架302的上表面固定连接下动力液压缸303,下动力液压缸303的内表面伸缩连接下动力液压杆304。

34.参阅图1-图7,上动力组件4包括支撑架401、杆体固定盘402、上动力液压缸403、上动力液压杆404,固定架302的上表面固定连接支撑架401,支撑架401的内表面嵌套连接杆体固定盘402,支撑架401的上表面固定连接上动力液压缸403,上动力液压缸403的下表面伸缩连接上动力液压杆404,矩形加载框架1上下两端分别连接着下动力液压杆304与上动力液压杆404,加载装置组件5包括装置壳体501、壳体支撑杆502、缓冲垫503、安装架504、移动轮505,加载装置工作台301的下表面镶嵌连接装置壳体501,装置壳体501的下表面固定连接壳体支撑杆502,壳体支撑杆502的下表面镶嵌连接缓冲垫503,壳体支撑杆502的侧表面螺栓连接安装架504,安装架504的内表面转动连接移动轮505,壳体支撑杆502、缓冲垫503、安装架504、移动轮505均设有三个均设在装置壳体501三边下方。

35.工作原理:本发明在使用的过程中,步骤一、进行应力腐蚀试验时,首先对加载工装组件2进行装配。初始状态下,用手指将左楔形块201、右楔形块202轻轻按入试验工装横梁203两侧与矩形框架的间隙内,将整个结构固定下来。随后选择合适的加载装置组件5,将加载装置组件5具更换为压盘夹具。选择标距合适的引伸计夹持到应力腐蚀试样204的平行段上,步骤二、引伸计装夹完成之后将加载工装组件2放入加载装置组件5内。用加载装置组件5压盘的左楔形块201、右楔形块202向框架的中心轴线靠拢。由于左楔形块201、右楔形块202与试验工装横梁203的斜面相互挤压,从而产生对试样的拉伸应力,根据引伸计测得的应变及试样的弹性模量计算试样的实际应力,当应力达到标准要求的值以后停止加载,将应力腐蚀试样204从加载工装组件2压盘中取出取下引伸计,步骤三、加载装置组件5中上动力组件4在进行加载提供动力的过程中通过上动力液压缸403产生液压力带动上动力液压杆404产生向上的拉力,步骤四、加载装置组件5中下动力组件3中下动力液压缸303带动下动力液压杆304产生向下的拉力。

36.以上实施例仅用以说明本发明而并非限制本发明所描述的技术方案,尽管本说明书参照上述的各个实施例对本发明已进行了详细的说明,但本发明不局限于上述具体实施方式,因此任何对本发明进行修改或等同替换;而一切不脱离发明的精神和范围的技术方案及其改进,其均涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1