一种柔性阵列式微通道液晶传感器、及其制备方法、液晶填充方法和应用

1.本发明属于传感器技术领域,涉及一种由微结构栅格组成的柔性阵列式微通道液晶生物传感器、基于该传感器的液晶填充方法、该传感器的制备方法及其应用。

背景技术:

2.液晶分子基于其独特的光学性质从20世纪初逐渐被应用于传感器领域。液晶传感器具有高灵敏度、高选择性、无需标记且器件构筑快速且便捷,尤其是不与生物分子反应等优点被广泛用于生物体蛋白相关的检测中。

3.液晶的传感原理是基于液晶的长程取向有序性和对光的双折射性。利用限域在固定结构且分子初始排列方向一致的液晶薄膜,受外界环境刺激从而改变液晶薄膜上界面分子的排列取向,再通过含有垂直交叉线性偏振片的偏光显微镜观察液晶光学形貌特征变化来反馈响应被测物的检测信号。

4.目前向列相液晶(5cb)常用作液晶生物传感器的敏感元件。传感器在检测生物分子时常用液体-液晶界面型体系,具有前期预处理简单、适合研究生物分子的动态过程等优势。该类传感器通常分为三部分:功能化的载玻片修饰基底,特定厚度的液晶薄膜以及与上界面液晶分子发生响应的液体溶液。其中功能化基底修饰常用具有长烷基链的硅烷化试剂,目的是诱导液晶薄膜底部分子垂直排列。液晶薄膜一般利用商用电子显微镜(tem)网格固定,将液晶限域在tem网格阵列中,传感器使用时将待测物水溶液通入液晶阵列上方进行检测。

5.然而,液体-液晶界面型液晶传感器存在以下几个问题:制备液晶生物传感器之前需探究最优修饰基底的浓度;修饰基底需较长时间的预处理且该基底无法重复使用;一般为开放体系,无法进行有毒气体或有害分子的检测,易造成环境污染和对人体产生伤害;大量研究表明液晶生物传感器薄膜厚度存在最优范围,液晶薄膜的厚度控制是传感灵敏度的关键,限域液晶薄膜的结构一般为商用的结构固定的tem网格,液晶薄膜厚度无法自主控制,且栅格尺寸大(边长为275μm),产生的液晶织构的杂乱无章,无法形成稳定且均一的液晶花纹织构,因此只能通过显微镜观察液晶光学形貌的“亮”或“暗”信号来进行检测,在一定程度上影响后期对液晶织构灰度值(将液晶光学图像和检测物浓度对应的处理方法)的计算,可能造成传感器“假阳性”的问题。

技术实现要素:

6.基于上述问题,本发明提供了一种柔性阵列式微通道液晶传感器,及其制备方法、液晶填充方法和应用,该液晶传感器无需对基底进行预处理,操作简单快捷,可原位自主填充液晶形成液晶薄膜,液晶薄膜厚度可自主控制,可产生均一的液晶花纹织构,提高检测灵敏度,且可重复使用。

7.本发明提供如下技术方案:

8.本发明的第一个方面,提供一种柔性阵列式微通道液晶传感器,包括基于pdms(聚二甲基硅氧烷)柔性材料的上盖板和下基板,所述上盖板表面有凹陷的微通道结构,所述下基板表面有微结构栅格,所述上盖板非通道部分与所述下基板的非微结构栅格部分封接,所述微通道和微结构栅格相对设置形成封闭通道,所述封闭通道设置流体入口和出口并与外界连通;液晶在微结构栅格中形成特定厚度的液晶薄膜,两亲性分子水溶液覆盖于液晶薄膜之上。

9.其中,上盖板中微通道结构的设置,目的是在封闭通道中使液晶、目标水相、待测分子在设定范围里流动;下基板中微结构栅格的设置,目的是使液晶在封闭通道内限域形成特定厚度的液晶薄膜。

10.在具体的实施方式中,所述液晶选自5cb或e7;

11.所述两亲性分子烷基链大于8个碳原子;包括十二烷基硫酸钠、十二烷基苯磺酸钠、十二烷基三甲基溴化铵、十六烷基三甲基溴化铵;

12.优选地,所述两亲性分子水溶液的浓度为10~500μμ;优选浓度为10~100μμ。

13.在具体的实施方式中,所述微通道高度为25~75μm,优选高度为50μm;长度为2~3.5cm;宽度为2~4mm,优选宽度为3mm;

14.所述微结构栅格深度为10~45μm;优选深度为25μm;

15.进一步地,所述微结构栅格的阵列单元几何结构包括三角形、四边形、六边形;

16.优选地,所述阵列单元几何结构的边长为40~250μm,优选为60~100μm;

17.相邻阵列单元间距为10~30μm,优选为20μm;

18.阵列与边界距离为0.1~0.3mm,优选为0.2mm。

19.优选地,所述流体入口和流体出口的数量均至少为一个;所述流体入口与出口分别设置于所述传感器的同侧或异侧;优选地,流体入口与出口分别设置于所述传感器的对侧;

20.优选地,所述流体入口包括液晶入口和目标水相入口,所述出口为混合流体出口;所述液晶入口与目标水相入口位于所述传感器同侧,所述液晶入口与目标水相入口的距离大于5mm;其中,液晶入口用于输送液晶,目标水相入口用于输送两亲性分子水溶液和目标检测物;

21.或,所述流体入口包括液晶入口、两亲性分子水溶液入口、目标检测物入口,分别用于输送液晶、两亲性分子水溶液和目标检测物;

22.优选地,所述流体入口与出口的直径为1.0~3.0mm,优选为1.5mm。

23.在具体的实施方式中,所述上盖板非通道和下基板的非微结构部分通过化学键合的方式封接。

24.本发明的第二个方面,提供基于上述柔性阵列式微通道液晶传感器的液晶填充方法,包括以下步骤:

25.(1)通过流体入口以一定流速向液晶传感器通入液晶,使微结构栅格内充满液晶;

26.(2)再通过与步骤(1)相同或不同的流体入口,以一定流速通入特定的两亲性分子水溶液,以移除通道内微结构栅格上方多余的液晶。

27.通道内微结构栅格内充满液晶后,由于液晶过厚,无法准确观察到液晶的双折射情况,后通入两亲性分子水溶液移除微结构栅格上方多余的液晶后,即可使液晶厚度适宜,

解决该问题。

28.在具体的实施方式中,向液晶传感器通入液晶或两亲性分子水溶液的方式为:将所述柔性阵列式微通道液晶传感器与流体输运装置相连接,利用流体输运装置通过流体入口向液晶传感器通入液晶或两亲性分子水溶液;

29.优选地,所述流体输运装置由针筒注射泵与注射针结合组成,所述液晶传感器与所述流体输运装置通过硅胶软管连接;优选地,所述硅胶软管内径为0.5mm,外径为1.5mm;

30.在具体的实施方式中,通入液晶的最低流速为80μl

·

min-1

,通入两亲性分子水溶液的最低流速为150μl

·

min-1

,所有流体进入通道内的最高流速为500μl

·

min-1

,流速过高会使得上下基板失去键合能力。

31.本发明的第三个方面,提供上述柔性阵列式微通道液晶传感器的制备方法,包括以下步骤:

32.(1)设计微通道液晶传感器的上盖板微通道和下基板微结构栅格图案,将图案制备成掩模版,利用光刻技术将掩膜版通过光刻胶刻蚀至硅片上;

33.(2)将pdms前驱体倒入步骤(1)制备的硅片上进行热固化,转移硅片的的微结构,切割热固化后形成的pdms基板得到含有微通道结构的上盖板和含有微结构栅格的下基板;

34.(3)对上盖板的微通道部分和下基板微结构栅格部分进行遮蔽后,对非通道部分和非微结构栅格部分进行等离子体清洗,清洗完成后,将上盖板的微通道部分和下基板的微结构栅格部分相对设置,使所述上盖板非通道和下基板的非微结构部分发生化学键合形成不可逆封接,使所述微通道和微结构栅格形成封闭通道,制备得到微通道传感装置;

35.(4)用打孔器对步骤(3)得到的微通道传感装置设置至少一个流体入口和至少一个流体出口,所述流体入口和流体出口分别连通外界与所述封闭通道;

36.(5)通过流体入口以一定流速向液晶传感器通入液晶,使微结构栅格内充满液晶;再通过与前述步骤相同或不同的流体入口,以一定流速通入特定的两亲性分子水溶液,移除通道内微结构栅格上方多余的液晶,制备得到柔性阵列式微通道液晶传感器。

37.在具体的实施方式中,步骤(1)中,掩模版可以为任意尺寸,但尺寸与光刻机掩膜装置配对;掩模板设计根据光刻胶类型选择遮光部分;

38.硅片尺寸可以为任意尺寸,但尺寸需要与光刻机和掩模版相对应。

39.在具体的实施方式中,所述光刻胶选自选自su-8 3000系列,所述su-8 3000系列包括su-8 3005、3010、3025、3035、3050光刻胶。

40.在具体的实施方式中,所述光刻步骤依次为涂胶、前烘、紫外曝光、后烘、显影、坚模、气相沉积。

41.优选地,硅片光刻前用去离子水冲洗,用氮气吹干,再放置在热板上烘干,所述烘干温度优选为100℃。

42.在具体的实施方式中,所述涂胶步骤中旋涂参数为:第一步:速度500rpm,加速度500rpm

·

s-1

,时间5s;第二步:速度1800~2500rpm,加速度1800~2500rpm

·

s-1

,时间60s;

43.在具体的实施方式中,所述前烘与所述后烘的温度设置为:第一步室温加热至50℃,50℃保持10min;第二步50℃加热至65℃,65℃保持10min;第三步65℃加热至80~95℃,保持10min;第四步,80~95℃冷却至室温。

44.在具体的实施方式中,所述紫外曝光参数为:曝光时间25~30s,紫外强度为126~

132μm

·

cm-2

,优选地,曝光时间为25s,紫外强度为126μm

·

cm-2

。

45.在具体的实施方式中,所述显影步骤中,显影剂为丙二醇甲醚醋酸酯(pgmea),显影时间为4~7.5min,优选为4min。

46.在具体的实施方式中,所述坚模的温度参数为从室温加热至120℃,保持120℃温度30min,后冷却至室温。

47.在具体的实施方式中,光刻制备的微结构栅格需要用仪器测量实际厚度。

48.在具体的实施方式中,步骤(2)中,pdms前驱体配比是单体:固化剂的质量比为5~15:1,优选为10:1;

49.或,所述热固化温度为70~110℃,所述热固化时间为15~45min;优选地,热固化温度为90℃,固化时间为30min。

50.在具体的实施方式中,步骤(3)中,使用3m胶带对上盖板的微通道部分和下基板微结构栅格部分进行掩蔽;

51.在具体的实施方式中,步骤(3)中,使用等离子清洗机对上盖板的非微通道部分和下基板非微结构栅格部分进行清洗,其中等离子清洗机使用气体为空气,使用时间为5~10min,优选为6min;

52.其中,清洗目的是清除基板连接部分的杂质,同时暴露过多的羟基,便于上盖板和下基板发生化学键合,进而实现封接。

53.在具体的实施方式中,步骤(3)中,键合过程需要移除上盖板和下基板的遮蔽材料;优选地,键合完成后需等待30min再进行后续步骤。

54.在具体的实施方式中,步骤(4)中,所述液晶入口与目标水相入口分别设置于液晶传感器同侧或异侧,优选地,流体入口与出口分别设置于所述传感器的对侧;

55.优选地,所述流体入口包括液晶入口和目标水相入口,所述出口为混合流体出口;所述液晶入口与目标水相入口位于所述传感器同侧,所述液晶入口与目标水相入口的距离大于5mm;

56.或,所述流体入口包括液晶入口、两亲性分子水溶液入口、目标检测物入口;

57.所述液晶入口与目标水相入口的距离大于5mm;

58.优选地,所述打孔器外径为1.0~3.0mm,优选为1.5mm。

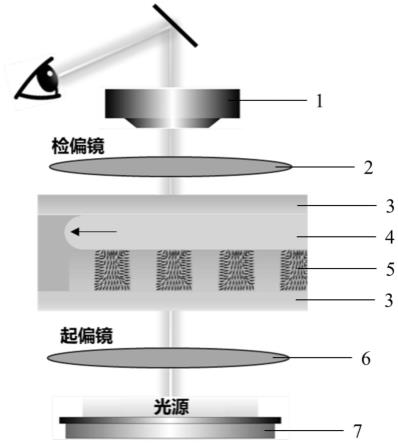

59.在具体的实施方式中,步骤(5)中,向液晶传感器通入液晶或两亲性分子水溶液的方式为:将所述柔性阵列式微通道液晶传感器与流体输运装置相连接,利用流体输运装置通过流体入口向液晶传感器通入液晶或两亲性分子水溶液;

60.优选地,所述流体输运装置由针筒注射泵与注射针结合组成,所述液晶传感器与所述流体输运装置通过硅胶软管连接;优选地,所述硅胶软管内径为0.5mm,外径为1.5mm;

61.在具体的实施方式中,通入液晶的最低流速为80μl

·

min-1

,通入两亲性分子水溶液的最低流速为150μl

·

min-1

,所有流体进入通道内的最高流速为500μl

·

min-1

。

62.本发明的第四个方面,提供上述柔性阵列式微通道液晶传感器或上述制备方法制备得到的柔性阵列式微通道液晶传感器在有毒有害物质检测中的应用。

63.在具体的实施方式中,所述有毒有害物质包括有毒有害气体、生物毒素。

64.所述有毒有害气体包括但不限于:一氧化碳、二氧化硫、三氧化硫、硫酸二甲酯、氯气、光气、双光气、氰化氢、芥子气、路易斯毒气、维埃克斯(vx)、沙林(sarin)、毕兹(bz)、塔

崩(tabun)、梭曼(soman)、氨气、氰化氢、氮氧化物、氟化氢、硫化氢、氮气、甲烷、乙烷、乙烯、硝基苯。

65.所述生物毒素包括细菌毒素、真毒菌素、动物毒素,具体包括但不限于:蓖麻毒素(ricin)、相思子毒素(abrin)蒴莲毒素(volkensin)、欧寄生毒素(viscumin)、药莲毒素(modeccin)、丝瓜子蛋白(luffin)、天花粉蛋白(trichosanthin)、美洲商陆抗病毒蛋白(pokeweed antiviral protein)、皂草蛋白(saporin)、康乃馨蛋白(dianthin)、多花白树素(gelonin)、蛇毒、蜂毒、蝎毒、蜘蛛毒、蜈蚣毒、蚁毒、河豚毒、章鱼毒、沙蚕毒、扇贝毒素、石房蛤毒素、海兔毒素、麦角毒素、黄曲霉素、毒蕈毒素、白喉毒素、霍乱毒素、肉毒素。

66.根据柔性阵列式微通道液晶传感器在有毒有害物质检测中的应用,所述检测的方法为:

67.将上述柔性阵列式微通道液晶传感器置于偏光显微镜的两个垂直交叉线性偏振片之间,经流体入口通入目标检测分子,由液晶传感器的一侧接受检测光束,从另一侧对经过传感器的光束进行检测,用显微镜ccd电子元件接收液晶传感器的光学信号。

68.本发明柔性阵列式微通道液晶传感器对目标检测分子的检测原理为:柔性阵列式微通道液晶传感器中,pdms基底可以驱使微结构栅格内基底部分液晶分子垂直排列,通入的两亲性分子也引导液晶薄膜上界面液晶分子呈垂直取向。偏光显微镜中,交叉偏振片只能透过因液晶双折射后产生的光束,液晶分子呈垂直取向时不能进行双折射,因此交叉偏振片不能透光。通入目标检测分子后,目标检测分子对液晶层的取向造成扰动,改变液晶传感器折射光线的能力,从而影响经过液晶薄膜的光路,交叉偏振片可透光,导致液晶光学织构图案发生改变,实现对目标分子的检测。

69.在具体的实施方式中,显微镜的曝光参数、焦距以及ccd处理的图像参数需一致,显微镜采用透射模式。

70.有益效果

71.本发明提供的柔性阵列式微通道液晶传感器在搭建过程中,无需对敏感元件即形成液晶薄膜的微结构栅格基底进行改性,基于pdms材料即的基底即可以驱使基底部分液晶分子垂直排列。传感器制备过程中无需专业人员操作,降低了传感器制作的时间与成本,操作更加快速便捷;填充液晶薄膜的微结构可以根据光刻操作调控尺寸,因此可原位形成厚度可控液晶薄膜,提高传感器的灵敏度。

72.本发明提供的柔性阵列式微通道液晶传感器,可以通过光刻技术精密设计控制微结构栅格尺寸小于商用tem铜网,较小的尺寸(边长为60~100μm)具有更强的边界效应,驱使微结构内的液晶形成均一且稳定的风车状织构。在检测过程中,微结构中花纹织构的面积可以与不同浓度的检测物相对应,减少液晶灰度值(将液晶光学图像和检测物浓度对应的处理方法)计算的误差,进一步提高液晶传感器的灵敏度,杜绝传感器“假阳性”的情况。

73.本发明提供的柔性阵列式微通道液晶传感器,先填充液晶材料,使微通道中充满液晶后,再通入与目标分子特异性结合的两亲性分子除去微结构上方多余的液晶,形成一定厚度的液晶薄膜的同时锚定液晶薄膜上界面液晶分子呈垂直排列,最后通入目标水相观察液晶分子光学织构的变化,即可达到检测目标分子的目的。液晶传感器无需任何预处理,微通道可以重复利用,进一步降低了液晶传感器的成本。且传感器封闭通道的设置,使得其在有毒气体或毒性生物分子检测中具有广阔的应用价值。

附图说明

74.图1为实施例1步骤(1)掩模版设计图;

75.图2为实施例1步骤(1)二维微结构栅格的几何结构图;

76.图3为实施例1步骤(3)sem表征微结构栅格正方形的俯视图和截面图;

77.图4为实施例1步骤(3)偏光显微镜下的液晶传感装置示意图;

78.图5为实施例1步骤(3)偏光显微镜下的装置实物图(左图),右图为液晶传感器放大图;

79.图6为实施例2液晶薄膜填充方法的流程图(上图与中图)、传感原理图(下图);

80.图7为实施例2液晶传感器检测实验偏光图;左:通入液晶;中:通入sds;右:通入pva;

81.图8为实施例3液晶传感器检测实验偏光图;左:通入液晶;中:通入sds;右:通入pva;

82.图9为实施例4液晶传感器检测实验偏光图;左:通入液晶;中:通入sds;右:通入pva;

83.图10为实施例5液晶传感器检测实验偏光图;左:通入液晶;中:通入ctab;右:通入bsa;

84.其中,1-显微镜ccd,2-线性偏振片(检偏镜),3-微通道式液晶传感器,4-两亲性分子溶液,5-液晶溶液,6-线性偏振片(起偏镜),7-显微镜光源,8-待检测目标溶液。

具体实施方式

85.为使本发明的目的、技术方案和优点更加清楚明了,下面通过附图及实施例,对本发明进行进一步详细说明。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施方式,都属于本发明所保护的范围。

86.本文中“液晶传感器”、“传感装置”及“液晶传感装置”可互换使用。

87.除特殊说明,本实施例、对比例以及实验例中所用的设备均为常规实验设备,所用的材料、试剂均为市售可得。

88.实施例1柔性阵列式微通道液晶传感器的制备

89.制备流程包括以下步骤:

90.(1)通过掩模版设计二维微结构栅格与微通道图案,掩模版尺寸为掩模版尺寸为5寸*5寸*2.3mm,图案膜面朝下,且黑色为不透光白色为透光,设计图如图1所示。微结构栅格设计尺寸为:单元边长40~250μm,单元间距20μm,阵列与边界距离为0.2mm,设计的几何结构如图2所示。

91.(2)光刻微结构栅格与微通道,包括以下步骤:

92.光刻硅片用di-water冲洗,用氮气吹干,热板100℃烘干。

93.光刻胶旋涂:在经前述步骤处理的硅片上涂胶,光刻胶采用su-8 3000系列,采用分步旋涂,旋涂参数为第一步:速度500rpm,加速度500rpm

·

s-1

,时间5s;第二步:速度2500rpm,加速度2500rpm

·

s-1

,时间60s。旋涂厚度为25μm左右,制备有微结构栅格的液晶传感器下基底;速度500rpm,加速度500rpm

·

s-1

,时间5s;第二步:速度1800rpm,加速度

1800rpm

·

s-1

,时间60s。旋涂厚度为50μm左右,制备有微通道的上盖板。

94.分步前烘:将前述步骤处理完的硅片进行分步前烘:第一步室温加热至50℃,50℃保持10min;第二步50℃加热至65℃,65℃保持10min;第三步65℃加热至95℃,95℃保持10min;第四步,95℃冷却至室温。

95.紫外曝光光刻:经前述步骤自然冷却后,在光刻机内对准硅片进行光刻。光刻曝光参数:曝光时间25s,紫外强度为126μm

·

cm-2

。

96.分步后烘:将前述步骤处理完的硅片进行分步后烘:第一步室温加热至50℃,50℃保持10min;第二步50℃加热至65℃,65℃保持10min;第三步65℃加热至80℃,80℃保持10min;第四步,80℃冷却至室温。

97.显影:硅片经前述步骤自然冷却后,用显影剂丙二醇甲醚醋酸酯(pgmea)进行显影,显影时间为4min。显影完成,用异丙醇清洗,氮气吹干硅片。

98.坚模:将前述步骤处理后的硅片从室温加热至120℃,保持120℃温度30min,后冷却至室温,进一步固化光刻图案。

99.用仪器测量光刻制备的微结构栅格的实际厚度。

100.(3)液晶传感装置搭建:将pdms单体和固化剂(10:1,质量比)倒在硅片上进行热固化,转移硅片的微结构,热固化温度为90℃,固化时间30min。固化结束对印有微结构的pdms切割分为含有微通道的上盖板部分和含有微结构栅格的下基板部分。对pdms微结构进行sem表征,图3为正方形微结构栅格单元的俯视图与切割截面图,显示光刻结构完整,可以进行后续检测。

101.用3m胶带对上述两部分pdms基板的微通道部分和微结构栅格部分进行遮蔽,对非微通道部分和非微结构栅格部分采用等离子体清洗机清洗,其中等离子气体为空气,清洗时间为6min。清洗完成后,移除上下基板的遮蔽材料,将上盖板的微通道部分和下基板的微结构栅格部分相对设置,使所述上盖板非通道和下基板的非微结构部分发生化学键合形成不可逆封接,使所述微通道和微结构栅格形成封闭通道。

102.用外径为1.5mm的打孔器对上述液晶传感装置设置液晶入口、目标水相入口和混合流体出口,上述流体入口和出口均连通外界与封闭通道,制备得到液晶传感器。其中,流体入口与出口设置在传感器的对侧,液晶入口与目标水相入口设置在传感器同侧,两者距离大于5mm。

103.(4)液晶薄膜的填充

104.用内径为0.5mm,外径为1.5mm硅胶软管将液晶传感器的流体入口和由针筒注射泵与注射针组成的流体输送装置连接,流体输送装置中,预先将液晶、两亲性分子水溶液分别充装至不同注射针,然后固定在注射泵中(液晶传感装置如图5所示,图5左为液晶传感器放置在显微镜载物台上的实物图,右图为液晶传感器的放大图)。

105.填充过程如图6所示:首先控制流体输送装置,通过液晶入口以80~500μl

·

min-1

的流速向传感装置通入液晶使微通道内充满液晶(图6上图);再通过目标水相入口,以150~500μl

·

min-1

的流速通入特定的两亲性分子水溶液移除通道内微结构栅格上方多余的液晶(图6中图),形成一定厚度的液晶薄膜的同时锚定液晶薄膜上界面液晶分子呈垂直排列。图5为偏光显微镜下传感装置液晶薄膜的填充示意图,其中液晶传感器内演示的是通入两亲性分子冲走多余液晶的情况。

106.实施例2液晶传感光学检测:

107.将按照实施例1中步骤(1)-(3)制备的未填充液晶的传感器置于偏光显微镜的载物台,显微镜两线性偏振片为垂直交叉,由液晶传感器的一侧接受检测光束,根据另一侧经过液晶传感器的光束变化实现检测,用ccd电子元件接收液晶传感器的光学图像。

108.用内径为0.5mm,外径为1.5mm硅胶软管将连接液晶传感器的液晶入口、目标水相入口分别与由注射泵与注射针组成的流体输送装置连接,流体输送装置中,预先将液晶、两亲性分子水溶液、待检测目标溶液分别充装至不同注射针,然后固定在注射泵中。按照实施例1步骤(4)方法先通过液晶入口填充液晶,pdms基底驱使基底部分液晶分子垂直排列;再通过目标水相入口通入两亲性分子作为检测中间体(图6中图),观察通道内的液晶薄膜是否能稳定存在,两亲性分子成功锚定液晶分子垂直于平面时,此时通过偏振光显微镜观察到的光学图像是黑暗的;再用同样的方法,通过目标水相入口在微结构栅格中引入目标检测物(图6下图),目标检测物与两亲性分子相互作用,改变液晶薄膜上界面液晶分子的垂直取向,从而引起液晶光学形貌变化,待稳定后,通过显微镜观察液晶光学图案,实现对目标检测物进行检测。

109.实施例3微结构栅格边长的优化

110.按照实施例1中步骤(1)-(3)制备未填充液晶的传感装置,传感装置中微通道高度为50μm,长度为2.5cm;微结构栅格边长为100μm,深度为25μm,几何结构为三角形。

111.将制备好的未填充液晶的传感装置置于偏光显微镜载物台,按照实施例2方法,分别向传感装置中通入5cb液晶、50μm十二烷基硫酸钠(sds)溶液、3%聚乙烯醇(pva)溶液,并通过显微镜观察液晶光学图案。

112.图7为栅格单元边长为100μm的液晶光学图案,其中,图7左为液晶填满后的光学图案;图7中为填充sds溶液后的图案,sds锚定液晶分子垂直于平面,因此呈现暗图;图7右为填充pva后的图案,为风车状织构。

113.后续实施例4、5还探究了栅格单元边长为80μm、60μm的情况,发现在60~100μm范围内均能观察到均匀的液晶光学图案,可优选用于液晶检测。

114.实施例4微结构栅格几何结构的影响

115.按照实施例1中步骤(1)-(3)制备未填充液晶的传感装置,传感装置中,微通道高度为50μm,长度为2.5cm;微结构栅格边长为80μm,深度为25μm,几何结构为四边形。

116.将未填充液晶的传感装置置于偏光显微镜载物台,按照实施例2方法分别向传感装置中通入5cb液晶、50μm sds、3%pva溶液,并通过显微镜观察液晶光学图案。

117.图8为观察到的液晶光学图案,与实施例3三角形的微结构栅格相同,本实施例中液晶光学图案也呈现风车装织构,这证明不同几何结构对传感检测没有明显影响,均可应用于液晶传感检测。

118.实施例5利用柔性阵列式微通道液晶传感器实现对pva的检测

119.按照实施例1方法中步骤(1)-(3)制备未填充液晶的传感装置,传感装置中,微通道高度为50μm,长度为2.5cm;微结构栅格边长为60μm,深度为25μm,几何结构为三角形。

120.将未填充液晶的传感装置置于偏光显微镜载物台,按照实施例2方法,分别向传感装置中通入5cb液晶、50μm sds、3%pva溶液,并通过偏光显微镜观察液晶通入5cb液晶、50μm sds水溶液、模拟目标检测分子pva的流速分别为80μl

·

min-1

、150μl

·

min-1

、25μl

·

min

‑1。

121.如图9所示,将液晶通入液晶传感器后,微通道内充满液晶,如图9左图所示,因为液晶厚度过厚,无法准确观察到液晶双折射的情况;再通入50μm sds水溶液移除通道内微结构栅格上方多余的液晶后,sds水溶液引导微结构栅格内液晶薄膜上界面液晶分子垂直取向,此时如图9中图所示,观察到的光学图像大部分为黑暗,图片中观察到微结构边界的亮光为边界效应影响,不影响传感结果;通入模拟目标检测分子pva后,pva改变液晶传感器上界面液晶分子取向,稳定5s后,如图9右图,观察到均匀的液晶风车状织构。由此验证液晶传感器原理可用于目标分子的检测。

122.实施例6利用柔性阵列式微通道液晶传感器检测bsa模拟蛋白

123.用牛血清白蛋白(bsa)作为模拟蛋白,测试液晶传感器对生物类分子的检测,液晶选择5cb液晶,两亲性分子选择为十六烷基三甲基溴化铵(ctab)。模拟蛋白检测原理是ctab的烷基链会停留在液晶传感器上界面锚定液晶分子垂直界面,当通入bsa溶液,bsa会与ctab烷基链静电结合,上界面液晶分子由垂直排列转变为非垂直排列,从而引起液晶光学形貌变化,达到检测目的。

124.按照实施例1方法中步骤(1)-(3)制备未填充液晶的传感装置,传感装置中,微通道高度为50μm,长度为2.5cm;微结构栅格边长为60μm,深度为25μm,几何结构为四边形。

125.将未填充液晶的传感装置置于偏光显微镜载物台,按照实施例2方法,分别向传感装置中通入5cb液晶、10μμctab溶液、10μg/ml bsa溶液,并通过显微镜观察液晶光学图案。通入5cb液晶、10μμctab溶液、10μg/ml bsa溶液的流速分别为80μl

·

min-1

、150μl

·

min-1

、25μl

·

min-1

。10μμctab溶液、10μg/ml bsa溶液均使用1mm pbs(ph=7.4)溶液配制,溶液储存方式为4℃冰箱储存。

126.如图10所示,实验结果与实施例3-5一致,图10左为液晶填满后的光学图案;图10中图为填充ctab溶液后,ctab锚定液晶分子垂直于平面,因此呈现暗图;图10右图可以观察到bsa与ctab静电结合后液晶形成风车状织构。以上结果证明此液晶传感器也可用于生物类分子的检测,为有一定生物毒性的生物分子供了一种新的检测方式。

127.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换或改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1