无转速计的角度时间循环平稳的滚动轴承故障诊断方法

1.本发明涉及滚动轴承故障诊断技术领域,尤其涉及一种无转速计的角度时间循环平稳的滚动轴承故障诊断方法。

背景技术:

2.滚动轴承作为旋转机械重要的支撑部件,往往承受着很大的载荷与冲击,是旋转机械中的易损部件。一旦发生故障,轻则造成装备停机影响运行生产,重则机毁人亡造成灾难性事故。因此,进行滚动轴承故障监测诊断是减少运维损失、保证设备运行安全的有效途径,具有重要的工程意义。角度-时间循环平稳分析方法,可以同时分析振动信号时间域和角度域的信息,在变转速工况下对滚动轴承进行故障诊断。但在某些高温高压或密闭环境内,无法轴承的转速信息,影响对振动信号角度域信息的特征辨识,滚动轴承的早期微弱故障特征仅从时域信息中难以提取。因此,宜采用所提出的结合轴承振动信号重构转速的角度-时间循环平稳分析方法,解决无转速情况下循环平稳特征辨识问题。

3.在背景技术部分中公开的上述信息仅仅用于增强对本发明背景的理解,因此可能包含不构成本领域普通技术人员公知的现有技术的信息。

技术实现要素:

4.本发明的目的是提供一种无转速计的角度时间循环平稳的滚动轴承故障诊断方法,解决了现有轴承的循环平稳分析方法在无转速情况下无法使用的问题,重构了转速并且针对变转速工况条件下进行循环平稳特征辨识。

5.为了实现上述目的,本发明提供如下技术方案:

6.本发明的一种无转速计的角度时间循环平稳的滚动轴承故障诊断方法包括:

7.步骤1,在滚动轴承的轴承座端盖处布置测点,利用振动加速度传感器采集振动信号;

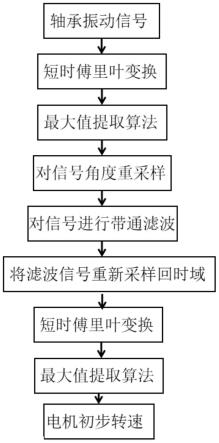

8.步骤2,根据所述振动信号通过短时傅里叶变换峰值搜索法估算电机的初步转速;

9.步骤3,利用vold-kalman滤波器与所述初步转速计算得到电机精确转速;

10.步骤4,根据精确转速,对所述振动信号进行角度-时间循环平稳分析,得到循环谱密度图;

11.步骤5,在循环谱密度图中观测是否存在某一横坐标下的循环谱密度函数明显偏高,该横坐标为轴承故障特征阶数,同时基于所述横坐标的轴承故障特征阶数处寻找循环谱密度函数最高点的纵坐标作为故障冲击波形的振荡频率以完成故障诊断;

12.一种无转速计的角度时间循环平稳的滚动轴承故障诊断方法中,所述滚动轴承为电机轴承。

13.一种无转速计的角度时间循环平稳的滚动轴承故障诊断方法中,振动加速度传感器布置在电机轴承端盖的竖直方向。

14.一种无转速计的角度时间循环平稳的滚动轴承故障诊断方法中,振动加速度传感

器的采样频率为10.24khz。

15.一种无转速计的角度时间循环平稳的滚动轴承故障诊断方法中,短时傅里叶变换峰值搜索法估算电机的初步转速包括以下步骤,

16.步骤2-1,对振动信号进行短时傅里叶变换,得到频谱图:

[0017][0018]

式中x(t)为振动信号,t为时间,γ(τ)为分析窗函数,τ为分析窗函数的位置,f为频率,x(t,f)为频谱密度;

[0019]

步骤2-2,通过观察频谱图定位与转速相关的频率分量,然后应用所述频率分量的最大跟踪算法,计算出初步瞬时频率:

[0020]fmax

(t)=argmax|x(t,f)|2,f∈δf

t

,

[0021]

δf

t

∈{f

max

(t-dτ)-δf,f

max

(t-dτ)+δf},

[0022]

式中δf为给定的最大检测的频率公差,δf

t

为事先观察到的与转速相关的频率分量,f

max

为瞬时频率;

[0023]

步骤2-3,基于所述初步瞬时频率计算瞬时相位,

[0024]

ω(t)=2πf

max

(t),

[0025][0026]

步骤2-4,基于步骤2-3所计算的瞬时相位,对振动信号进行角度重采样使用带通滤波器对重采样后的信号进行滤波,仅保留与转动相关的分量;

[0027]

步骤2-5,利用所述瞬时相位,将振动信号重新采样回时域中;

[0028]

步骤2-6,对滤波重采样后的振动信号进行短时傅里叶变换,获得频谱图,通过幅值最大跟踪算法计算出瞬时频率,再通过ω=2πf

max

计算出电机初步转速。

[0029]

一种无转速计的角度时间循环平稳的滚动轴承故障诊断方法中,利用 vold-kalman滤波器与所述初步转速计算得到电机精确转速包括以下步骤,

[0030]

步骤3-1,构造vold-kalman滤波阶次分析结构方程; x(n)-2cos(ωδt)x(n+1)+x(n+2)=ε(n),设x(n+1)的系数项为c(n)=2cos(ωδt),结构方程的矩阵展开为:

[0031]

其矩阵形式为 ax=ε,

[0032]

式中ε(n)为结构方程非一致项,x(n)为被跟踪的阶比分量,n为采样点数,

[0033]

步骤3-2,设计vold-kalman滤波阶次分析数据方程;

[0034]

y(n)=x(n)+η(n),

[0035]

式中η(n)为背景噪声,y(n)为振动信号的第n个采样点的值,

[0036]

步骤3-3,通过最小二乘法建立异构项与误差项的平方和,作为损失函数: j=r2ε

t

ε+η

t

η,此外,误差项为结构方程非一致项ε的平方ε

t

ε,异构项为背景噪声η的平方η

t

η,r为加权因子,

[0037]

步骤3-4,求解损失函数j的最小值,由于ε=ax、η(n)=y(n)-x(n),因此j=r2x

tat

ax+(y-x)

t

(y-x),令得方程: x=(r2a

t

a+i)-1

y,式中i为单位矩阵;

[0038]

步骤3-5,求解所述方程得到转速谐波分量;

[0039]

步骤3-6,在使用vold-kalman滤波方法后,获得了精确的转速谐波分量,对转速谐波分量进行短时傅里叶变换,获得频谱图,通过幅值最大跟踪算法计算出瞬时频率,再通过ω=2πf

max

,计算精确转速。

[0040]

一种无转速计的角度时间循环平稳的滚动轴承故障诊断方法中,振动信号进行角度时间循环平稳分析,得到循环谱密度图包括步骤如下:

[0041]

步骤4-1,利用周期时间平均的方法来估计振动信号的角度时间自相关函数:

[0042][0043]

式中θ为角度变量,τ为延时,i/θ为循环阶数,e{*}为集合平均算子,

[0044]

步骤4-2,对角度时间自相关函数进行离散处理得到r

2x

(n,m),其中n, m分别对应于角度θ和延时τ的离散采样:θ=nδ;τ=mδ,δ是采样周期,

[0045]

步骤4-3,求关于离散角度nδ的角度时间自相关函数r

2x

[n,m]的离散傅里叶级数系数:

[0046][0047]

式中r

x

[m;αi]为离散傅里叶级数系数,其中αi为某一循环阶数;l为离散角度nδ对应的信号长度,

[0048]

步骤4-4,再对离散延时mδ进行离散时间傅里叶变换,得到循环谱密度函数:

[0049][0050]

式中f为频率。

[0051]

在上述技术方案中,本发明提供的一种无转速计的角度时间循环平稳的滚动轴承故障诊断方法,具有以下有益效果:本发明的一种无转速计的角度时间循环平稳的滚动轴承故障诊断方法实现了在无转速情况下的轴承振动信号的角度-时间循环平稳特征辨识,利用短时傅里叶变换与vold-kalman滤波器校正相结合的方法从振动信号中重构转速。克服了某些极端工况条件下无法获取转速,导致角度-时间循环平稳分析方法应用受限的缺点。

附图说明

[0052]

为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明中记载的一

些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图。

[0053]

图1为本发明中无转速计的角度时间循环平稳的滚动轴承故障诊断方法的电机轴承故障模拟实验台布置示意图;

[0054]

图2为本发明中振动信号的时域图;

[0055]

图3为本发明中无转速计的角度时间循环平稳的滚动轴承故障诊断方法的短时傅里叶变换峰值搜索法流程图;

[0056]

图4为本发明中短时傅里叶变换峰值搜索法估算的初步转速图;

[0057]

图5为本发明中无转速计的角度时间循环平稳的滚动轴承故障诊断方法的vold-kalman阶比跟踪滤波流程示意图;

[0058]

图6为本发明中无转速计的角度时间循环平稳的滚动轴承故障诊断方法的循环平稳分析流程图;

[0059]

图7为利用本发明的方法对轴承内圈故障进行诊断,得到的循环谱密度图。

具体实施方式

[0060]

为使本发明实施方式的目的、技术方案和优点更加清楚,下面将结合本发明实施方式对本发明实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

[0061]

因此,以下对在附图1至图7中提供的本发明的实施方式的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施方式。基于本发明中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

[0062]

应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

[0063]

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

[0064]

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

[0065]

在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

[0066]

在本发明中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

[0067]

为了使本领域的技术人员更好地理解本发明的技术方案,下面将结合附图对本发明作进一步的详细介绍。如图1至图7所示,一种无转速计的角度时间循环平稳的滚动轴承故障诊断方法包括,

[0068]

步骤1,在滚动轴承的轴承座端盖处布置测点,利用振动加速度传感器采集振动信号;

[0069]

步骤2,根据所述振动信号通过短时傅里叶变换峰值搜索法估算电机的初步转速;

[0070]

步骤3,利用vold-kalman滤波器与所述初步转速计算得到电机精确转速;

[0071]

步骤4,根据精确转速,对所述振动信号进行角度-时间循环平稳分析,得到循环谱密度图;

[0072]

步骤5,在循环谱密度图中观测是否存在某一横坐标下的循环谱密度函数明显偏高,该横坐标为轴承故障特征阶数,同时基于所述横坐标的轴承故障特征阶数处寻找循环谱密度函数最高点的纵坐标作为故障冲击波形的振荡频率以完成故障诊断,循环谱密度图的横坐标为循环阶数,该阶数为转速的倍数,纵坐标为谱频率,图上每个点表示在该循环阶数和谱频率下的能量值,如果轴承存在某一故障特征阶数,在循环谱密度图上该阶数处的能量值会很高,可以被观测到。轴承故障特征阶数是故障特征频率与转速的比值,通过循环谱密度图确定,观测图中能量值高的点,该点的谱频率即为振荡频率。

[0073]

一种无转速计的角度时间循环平稳的滚动轴承故障诊断方法的优选实施方式中,所述滚动轴承为电机轴承。

[0074]

一种无转速计的角度时间循环平稳的滚动轴承故障诊断方法的优选实施方式中,振动加速度传感器布置在电机轴承端盖的竖直方向。

[0075]

一种无转速计的角度时间循环平稳的滚动轴承故障诊断方法的优选实施方式中,振动加速度传感器的采样频率为10.24khz。

[0076]

一种无转速计的角度时间循环平稳的滚动轴承故障诊断方法的优选实施方式中,短时傅里叶变换峰值搜索法估算电机的初步转速包括以下步骤,

[0077]

步骤2-1,对振动信号进行短时傅里叶变换,得到频谱图:

[0078][0079]

步骤2-2,通过观察频谱图定位与转速相关的频率分量,然后应用所述频率分量的最大跟踪算法,计算出初步瞬时频率:

[0080]fmax

(t)=argmax|x(t,f)|2,

[0081]

δf

t

∈{f

max

(t-dτ)-δf,f

max

(t-dτ)+δf},对信号进行短时傅里叶变换后会得到频谱图,因为与转速相关的频率分量的幅值最大,因此通过频谱图上谱线的幅值来进行定位;

[0082]

步骤2-3,基于所述初步瞬时频率计算瞬时相位,对振动信号进行角度重采样,

[0083][0084]

步骤2-4,使用带通滤波器对重采样后的信号进行滤波,仅保留与转动相关的分量;

[0085]

步骤2-5,利用所述瞬时相位,将振动信号重新采样回时域中;

[0086]

步骤2-6,重复步骤2-1和步骤2-2,计算出电机初步转速。

[0087]

一种无转速计的角度时间循环平稳的滚动轴承故障诊断方法的优选实施方式中,利用vold-kalman滤波器与所述初步转速计算得到电机精确转速包括以下步骤,

[0088]

步骤3-1,构造vold-kalman滤波阶次分析结构方程; x(n)-2cos(ωδt)x(n+1)+x(n+2)=ε(n),设x(n+1)的系数项为c(n)=2cos(ωδt),结构方程的矩阵展开为:

[0089]

其矩阵形式为ax=ε,

[0090]

步骤3-2,设计vold-kalman滤波阶次分析数据方程;y(n)=cx(n)+η(n),

[0091]

步骤3-3,通过最小二乘法建立异构项与误差项的平方和,称为损失函数: j=r2ε

t

ε+η

t

η,

[0092]

步骤3-4,求解j的最小值,得方程:x=(r2a

t

a+e)-1ch

y,

[0093]

步骤3-5,求解所述方程得到转速谐波分量;

[0094]

步骤3-6,应用(2)的方法重新计算电机精确转速。

[0095]

一种无转速计的角度时间循环平稳的滚动轴承故障诊断方法的优选实施方式中,振动信号进行角度时间循环平稳分析,得到循环谱密度图包括步骤如下:

[0096]

步骤4-1,利用周期时间平均的方法来估计振动信号的角度时间自相关函数:

[0097][0098]

步骤4-2,对角度时间自相关函数进行离散处理得到r

2x

(n,m),其中n, m分别对应于角度θ和延时τ的离散采样;θ=nδ;τ=mδ,δ是采样周期,

[0099]

步骤4-3,求关于离散角度n的周期函数的离散傅里叶级数系数:

[0100][0101]

步骤4-4,再对离散延时m进行离散时间傅里叶变换,得到循环谱密度函数:

[0102][0103]

在一个实施方式中,本发明的电机轴承局部点蚀故障诊断方法包括以下步骤:

[0104]

(1)利用加速度振动传感器进行电机轴承振动信号采集。

[0105]

其中,传感器布置在电机轴承端盖的竖直方向,如图1所示。在本实施例中,振动信号的由加速度传感器采集,经由数据采集系统调理采集,最终在电脑上处理并显示。采样频率为10.24khz。采集得到的振动信号如图2所示。

[0106]

(2)根据所测振动信号,通过短时傅里叶变换峰值搜索法对电机转速进行初步估算。具体步骤如下:

[0107]

a)对振动信号进行短时傅里叶变换,得到频谱图

[0108][0109]

b)首先通过观察光谱图定位与轴转速相关的频率分量。然后应用所选分量的最大跟踪算法,初步计算出瞬时频率

[0110]fmax

(t)=argmax|x(t,f)|2[0111]

δf

t

∈{f

max

(t-dτ)-δf,f

max

(t-dτ)+δf}

[0112]

c)基于这个初步估计的瞬时频率,计算瞬时相位,对振动信号进行角度重采样

[0113][0114]

d)使用带通滤波器对重采样后的信号进行滤波,仅保留与转动相关的分量

[0115]

e)利用瞬时相位,将振动信号重新采样回时域中。

[0116]

f)重复步骤a)和b),计算出电机初步转速

[0117]

(3)根据步骤(2)所得到的电机初步转速,利用vold-kalman阶比跟踪滤波技术,提取出与转速相关的谐波。具体步骤如下:

[0118]

a)设计vold-kalman滤波阶次分析结构方程;

[0119]

x(n)-2cos(ωδt)x(n+1)+x(n+2)=ε(n)

[0120]

设x(n+1)的系数项为c(n)=2cos(ωδt),结构方程的矩阵展开

[0121][0122]

其矩阵形式为ax=ε。

[0123]

b)设计vold-kalman滤波阶次分析数据方程;

[0124]

y(n)=cx(n)+η(n)

[0125]

c)通过最小二乘法建立异构项与误差项的平方和,称为损失函数;

[0126]

j=r2ε

t

ε+η

t

η

[0127]

d)求解j的最小值,可得:

[0128]

x=(r2a

t

a+e)-1chy[0129]

e)求解该方程即可得到转速谐波分量;

[0130]

f)应用步骤2的方法重新计算电机精确转速,在使用vold-kalman滤波方法后,获

得了精确的转速谐波分量,对转速谐波分量进行短时傅里叶变换,获得频谱图,通过幅值最大跟踪算法计算出瞬时频率,再通过,计算精确转速;

[0131]

(4)根据步骤(3)所得到的电机精确转速,对振动信号进行角度-时间循环平稳分析,画出循环谱密度图。具体步骤如下:

[0132]

a)利用周期时间平均的方法来估计信号的角度-时间自相关函数:

[0133][0134]

b)对自相关函数进行离散处理得到r

2x

(n,m),其中n,m分别对应于角度θ和延时τ的离散采样;θ=nδ;τ=mδ,δ是采样周期。

[0135]

c)求关于离散角度n的周期函数的离散傅里叶级数系数:

[0136][0137]

d)再对离散延时m进行离散时间傅里叶变换,则可得到循环谱密度函数

[0138][0139]

在循环谱密度图中观测是否存在轴承故障特征阶数,同时确定故障冲击波形的振荡频率。进而完成故障诊断。获得循环谱密度函数后,以循环阶数为x 轴,以谱频率为y轴,以循环谱密度函数值为z轴。画出谱密度函数图。

[0140]

参见图5关于轴承内圈故障诊断案例的循环谱密度图,在本案例中,轴承内圈存在故障,轴承型号为6203,该故障的频率是轴承转速频率的4.9475倍,因此在循环谱密度图中,横坐标代表循环阶数,表示转速的倍数。因为转速频率4.9475倍的故障,在横坐标为4.9475的位置的循环谱密度函数值明显偏高,存在一条亮线,故障冲击波形的振荡频率从纵坐标获得,在故障阶数处循环谱密度函数值最高的点的纵坐标即为振荡频率,通过matlab可以得到。在一个实施例中,轴承内圈存在故障,轴承型号为6203,该故障的频率是轴承转速频率的4.9475倍,因此在循环谱密度图中,横坐标代表循环阶数,表示转速的倍数。因为转速频率4.9475倍的故障,在横坐标为4.9475的位置的循环谱密度函数值明显偏高,存在一条亮线,故障冲击波形的振荡频率从纵坐标获得,在故障阶数处循环谱密度函数值最高的点的纵坐标即为振荡频率。最后应该说明的是:所描述的实施例仅是本技术一部分实施例,而不是全部的实施例,基于本技术中的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得的所有其它实施例,都属于本技术保护的范围。

[0141]

以上只通过说明的方式描述了本发明的某些示范性实施例,毋庸置疑,对于本领域的普通技术人员,在不偏离本发明的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,上述附图和描述在本质上是说明性的,不应理解为对本发明权利要求保护范围的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1