电池极片中锂含量的检测方法

1.本技术涉及电池检测技术领域,更具体地,涉及一种电池极片中锂含量的检测方法。

背景技术:

2.近年来,随着新材料、新能源的迅速发展,对锂离子电池的应用环境提出了新的要求:如大电流、深度放电等滥用条件下的长寿命循环,极端天气下的高、低温性能,以及电池的常温、高温的存储等。上述应用环境都有可能会造成锂离子电池内部的锂离子以金属的形式在负极表面析出,这种现象称之为“析锂”。析锂会造成锂离子电池中可用锂离子的损失,进而引起锂离子电池容量的快速衰减。

3.根据析出的锂金属与锂离子电池负极表面的接触情况,又可以将析出的锂金属分为可逆锂和死锂两种。其中,可逆锂与锂离子电池负极表面保持良好的电接触,并可在后续锂离子电池的充放电工作过程中重新嵌入负极中;而死锂存在于电池负极中,无法继续参与嵌锂脱锂的循环。因此,如何避免锂枝晶及死锂的产生,是现阶段研究中的关键。

4.然而,在研究过程中,由于产生的枝晶锂及死锂的含量不确定,从而无法直观地知晓电池性能衰减与枝晶锂含量的准确关系。众所周知,锂金属的质量较轻、且极易与空气中的水、氧及氮发生反应,常规的量化检测手段,如eds检测法、icp检测法等方法都无法对其进行精确定量,因此,如何对电极极片中的金属锂进行定量检测成为业内亟待解决的一个技术问题。

技术实现要素:

5.本技术的一个目的是提供一种电池极片中锂含量的检测方法的新技术方案。

6.根据本技术的第一方面,提供了一种电池极片中锂含量的检测方法,所述检测方法包括:

7.对待测电池极片进行浸泡和冲洗,然后对待测电池极片进行烘烤处理,再使烘烤处理后的待测电池极片自然冷却;

8.将自然冷却后的待测电池极片放置于酸性溶液中进行加热搅拌直至待测电池极片反应结束后停止加热并获得第一溶液,从所述第一溶液中提取获得待测溶液;

9.检测所述待测溶液中锂的浓度,并根据所述待测溶液中锂的浓度获得待测电池极片中的锂含量。

10.可选地,所述从所述第一溶液中提取获得待测溶液包括:

11.将所述第一溶液倒入容量瓶中,对容量瓶用去离子水进行定容,对定容后的溶液取上层清液,该上层清液即为所述待测溶液。

12.可选地,所述对待测电池极片进行浸泡和冲洗采用的溶剂为酯类溶剂或者有机溶剂。

13.可选地,所述酯类溶剂包括碳酸二甲酯。

14.可选地,所述有机溶剂包括二氯甲烷。

15.可选地,所述烘烤处理的温度为80℃~90℃;所述烘烤处理的时间为0.5~5小时。

16.可选地,所述酸性溶液为硝酸溶液或者硫酸溶液。

17.可选地,所述加热搅拌的加热温度为100℃~110℃;加热时间为10~60min。

18.可选地,所述反应结束的条件为:

19.在待测电池极片为正极片的情况下,待测电池极片的铝箔及活性物质溶解,并且反应中产生的气泡消失;

20.在待测电池极片为负极片的情况下,待测电池极片的铜箔溶解,并且待测电池极片的石墨硝解呈粉末态。

21.可选地,在所述第一溶液中的锂的浓度范围在1mg/l~30mg/l的情况下,采用原子吸收火焰法检测所述待测溶液中锂的浓度;

22.在所述第一溶液中的锂的浓度小于1mg/l的情况下,采用电感耦合等离子体质谱检测所述待测溶液中锂的浓度。

23.本技术实施例提供了正极极片中锂含量的定量分析方法以及负极极片中锂含量的定量分析方法。本技术所述的检测方法操作简单、检测时间较短、成本较低,且该检测方法受环境的干扰较小,测量的准确性和重复性较高。为锂电行业在研究电池损失容量及对极片中锂的分布均具有重要的现实指导意义。

24.通过以下参照附图对本技术的示例性实施例的详细描述,本技术的其它特征及其优点将会变得清楚。

附图说明

25.被结合在说明书中并构成说明书的一部分的附图示出了本技术的实施例,并且连同其说明一起用于解释本技术的原理。

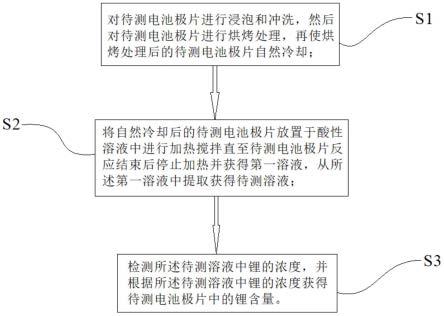

26.图1是根据本技术的一个实施例的电池极片中锂含量的检测方法的步骤流程示意图。

具体实施方式

27.现在将参照附图来详细描述本技术的各种示例性实施例。应注意到:除非另外具体说明,否则在这些实施例中阐述的部件和步骤的相对布置、数字表达式和数值不限制本技术的范围。

28.以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本技术及其应用或使用的任何限制。

29.对于相关领域普通技术人员已知的技术、方法和设备可能不作详细讨论,但在适当情况下,所述技术、方法和设备应当被视为说明书的一部分。

30.在这里示出和讨论的所有例子中,任何具体值应被解释为仅仅是示例性的,而不是作为限制。因此,示例性实施例的其它例子可以具有不同的值。

31.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步讨论。

32.参照图1所示,根据本技术的一个实施例,提供了一种电池极片中锂含量的检测方

法。所述检测方法包括:

33.s1、对待测电池极片进行浸泡和冲洗,然后对待测电池极片进行烘烤处理,再使烘烤处理后的待测电池极片自然冷却;

34.其中,所述对待测电池极片进行浸泡和冲洗采用的溶剂为酯类溶剂或者有机溶剂;所述酯类溶剂包括碳酸二甲酯;所述有机溶剂包括二氯甲烷。在对待测电池极片进行浸泡和冲洗时,需要反复进行多次浸泡和冲洗;例如,进行至少三次浸泡和冲洗,并且,每次浸泡时间为1小时左右。对待测电池极片进行浸泡和冲洗可以去除极片表层的电解液溶剂以及六氟磷酸锂。

35.所述烘烤处理的温度为80℃~90℃;所述烘烤处理的时间为0.5~5小时。在使烘烤处理后的待测电池极片自然冷却时,可以将待测电池极片装入干燥且干净的容量瓶中,然后将容量瓶密封后放置在常温环境中进行自然冷却。

36.s2、将自然冷却后的待测电池极片放置于酸性溶液中进行加热搅拌直至待测电池极片反应结束后停止加热并获得第一溶液,从所述第一溶液中提取获得待测溶液;

37.所述酸性溶液为硝酸溶液或者硫酸溶液;在配置酸性溶液时,向烧杯中加入酸,例如,硝酸或者硫酸;再加入适量去离子水震荡混合均匀后即得到所述酸性溶液;其中,酸与去离子水的体积比为1:2。

38.其中,所述从所述第一溶液中提取获得待测溶液包括:

39.将所述第一溶液倒入容量瓶中,对容量瓶用去离子水进行定容,对定容后的溶液取上层清液,该上层清液即为所述待测溶液。

40.此外,在获得待测溶液时,为了提高准确性,可以将所述第一溶液倒入容量瓶中,并多次用去离子水冲洗烧杯,将冲洗烧杯的冲洗液并入容量瓶中,然后再对容量瓶用去离子水进行定容;可选地,至少冲洗烧杯三次,确保烧杯内无任何残留物质。

41.所述加热搅拌的加热温度为100℃~110℃;加热时间为10~60min。

42.所述反应结束的条件为:

43.在待测电池极片为正极片的情况下,待测电池极片的铝箔及活性物质溶解,并且反应中产生的气泡消失;正极片中的粘结剂可能会出现少量不溶解的现象。

44.在待测电池极片为负极片的情况下,待测电池极片的铜箔溶解,并且待测电池极片的石墨硝解呈粉末态。

45.s3、检测所述待测溶液中锂的浓度,并根据所述待测溶液中锂的浓度获得待测电池极片中的锂含量。

46.在所述第一溶液中的锂的浓度范围在1mg/l~30mg/l的情况下,采用原子吸收火焰法检测所述待测溶液中锂的浓度;

47.所述原子吸收火焰法是基于原子对特征辐射的吸收建立的一种分析方法,当光源辐射出的待测元素的特征光谱,通过样品的原子蒸气时,被待测元素的基态原子所吸收,在一定范围与条件下,入射光被吸收而减弱的程度与样品中待测元素的含量呈正相关,由此可得出样品中待测元素的含量。此方法主要测定金属元素及少数非金属元素,应用于定量分析。

48.在所述第一溶液中的锂的浓度小于1mg/l的情况下,采用电感耦合等离子体质谱检测所述待测溶液中锂的浓度。

49.所述电感耦合等离子体质谱,即icp-ms是以电感耦合等离子作为离子源,以质谱进行检测的痕量无机多元素分析技术,其能测定周期表中90%的元素,大多数检测限在0.1-10μg/ml的范围内。

50.此外,在步骤s1之后,可以对自然冷却后的待测电池极片进行称重并记录重量值m1。

51.进一步地,待测电池极片中的锂含量可采用如下公式a进行计算:

52.m

li

=c

t

×

(v/1000)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

公式a

53.其中,m

li

表示待测电池极片中锂的质量,单位mg;c

t

表示待测溶液中锂的浓度,单位mg/l;v表示定容的容量,单位ml;

54.此外,待测电池极片中锂的质量占比可采用如下公式b进行计算:

[0055][0056]

其中,m

li

表示公式a中计算出的待测电池极片中锂的质量,单位mg;m1表示对自然冷却后的待测电池极片进行称重的重量值,单位mg;m0表示铜箔/铝箔的质量,单位mg。

[0057]

综上所述,本技术实施例提供了正极极片中锂含量的定量分析方法以及负极极片中锂含量的定量分析方法。本技术所述的检测方法操作简单、检测时间较短、成本较低,且该检测方法受环境的干扰较小,测量的准确性和重复性较高。为锂电行业在研究电池损失容量及对极片中锂的分布均具有重要的现实指导意义。

[0058]

实施例1a:

[0059]

s1、采用碳酸二甲酯对待测电池极片进行浸泡和冲洗,然后对待测电池极片在80℃下进行烘烤处理1小时,再使烘烤处理后的待测电池极片自然冷却;对自然冷却后的待测电池极片进行称重并记录重量值m1为0.10533g;

[0060]

s2、将自然冷却后的待测电池极片放置于硝酸溶液中在100℃的温度下进行加热搅拌直至待测电池极片反应结束后停止加热并获得第一溶液,将所述第一溶液倒入容量瓶中,对容量瓶用去离子水进行定容至100ml再稀释10倍,然后取上层清液作为待测溶液;

[0061]

s3、采用原子吸收火焰法检测所述待测溶液中锂的浓度为19.67mg/l。

[0062]

实施例1b:

[0063]

s1、采用碳酸二甲酯对待测电池极片进行浸泡和冲洗,然后对待测电池极片在80℃下进行烘烤处理1小时,再使烘烤处理后的待测电池极片自然冷却;对自然冷却后的待测电池极片进行称重并记录重量值m1为0.10533g;

[0064]

s2、将自然冷却后的待测电池极片放置于硝酸溶液中在100℃的温度下进行加热搅拌直至待测电池极片反应结束后停止加热并获得第一溶液,将所述第一溶液倒入容量瓶中,对容量瓶用去离子水进行定容至100ml再稀释20倍,然后取上层清液作为待测溶液;

[0065]

s3、采用原子吸收火焰法检测所述待测溶液中锂的浓度为9.89mg/l。

[0066]

实施例1c:

[0067]

s1、采用碳酸二甲酯对待测电池极片进行浸泡和冲洗,然后对待测电池极片在80℃下进行烘烤处理1小时,再使烘烤处理后的待测电池极片自然冷却;对自然冷却后的待测电池极片进行称重并记录重量值m1为0.10533g;

[0068]

s2、将自然冷却后的待测电池极片放置于硝酸溶液中在100℃的温度下进行加热

搅拌直至待测电池极片反应结束后停止加热并获得第一溶液,将所述第一溶液倒入容量瓶中,对容量瓶用去离子水进行定容至100ml再稀释100倍,然后取上层清液作为待测溶液;

[0069]

s3、采用原子吸收火焰法检测所述待测溶液中锂的浓度为2.06mg/l。

[0070]

对于上述实施例1a-实施例1c,已知所选用的待测电池极片中锂的百分含量为18.7855%,则实施例1a的待测溶液中锂的实际浓度为19.79mg/l,实施例1b的待测溶液中锂的实际浓度为9.89mg/l,实施例1c的待测溶液中锂的实际浓度为1.98mg/l。

[0071]

综上,实施例1a-实施例1c中的检测误差如下表1所示:

[0072]

表1

[0073][0074]

由上表1可知,实施例1a-实施例1c中的检测误差较小,检测精度较高。

[0075]

实施例2a:

[0076]

s1、采用碳酸二甲酯对待测电池极片进行浸泡和冲洗,然后对待测电池极片在85℃下进行烘烤处理2小时,再使烘烤处理后的待测电池极片自然冷却;对自然冷却后的待测电池极片进行称重并记录重量值m1为0.1084g;

[0077]

s2、将自然冷却后的待测电池极片放置于硝酸溶液中在105℃的温度下进行加热搅拌直至待测电池极片反应结束后停止加热并获得第一溶液,将所述第一溶液倒入容量瓶中,对容量瓶用去离子水进行定容至1000ml,然后取上层清液作为待测溶液;

[0078]

s3、采用原子吸收火焰法检测所述待测溶液中锂的浓度为20.58mg/l。

[0079]

实施例2b:

[0080]

s1、采用碳酸二甲酯对待测电池极片进行浸泡和冲洗,然后对待测电池极片在90℃下进行烘烤处理3小时,再使烘烤处理后的待测电池极片自然冷却;对自然冷却后的待测电池极片进行称重并记录重量值m1为0.1084g;

[0081]

s2、将自然冷却后的待测电池极片放置于硝酸溶液中在110℃的温度下进行加热搅拌直至待测电池极片反应结束后停止加热并获得第一溶液,将所述第一溶液倒入容量瓶中,对容量瓶用去离子水进行定容至1000ml,然后取上层清液作为待测溶液;

[0082]

s3、采用原子吸收火焰法检测所述待测溶液中锂的浓度为20.52mg/l。

[0083]

对于上述实施例2a-实施例2b,已知所选用的待测电池极片中锂的百分含量为18.7855%,则实施例2a的待测溶液中锂的实际浓度为20.36mg/l,实施例2b的待测溶液中锂的实际浓度为20.36mg/l。

[0084]

综上,实施例2a-实施例2b中的检测误差如下表2所示:

[0085]

表2

[0086][0087]

由上表2可知,实施例2a-实施例2b中的检测误差较小,检测精度较高。

[0088]

实施例3a:

[0089]

s1、采用碳酸二甲酯对待测电池极片进行浸泡和冲洗,然后对待测电池极片在80℃下进行烘烤处理1小时,再使烘烤处理后的待测电池极片自然冷却;对自然冷却后的待测电池极片进行称重并记录重量值m1为0.10386g;

[0090]

s2、将自然冷却后的待测电池极片放置于硝酸溶液中在100℃的温度下进行加热搅拌直至待测电池极片反应结束后停止加热并获得第一溶液,将所述第一溶液倒入容量瓶中,对容量瓶用去离子水进行定容至1000ml再稀释20倍,然后取上层清液作为待测溶液;

[0091]

s3、采用icp-ms法检测所述待测溶液中锂的浓度为0.98mg/l。

[0092]

实施例3b:

[0093]

s1、采用碳酸二甲酯对待测电池极片进行浸泡和冲洗,然后对待测电池极片在80℃下进行烘烤处理1小时,再使烘烤处理后的待测电池极片自然冷却;对自然冷却后的待测电池极片进行称重并记录重量值m1为0.10386g;

[0094]

s2、将自然冷却后的待测电池极片放置于硝酸溶液中在100℃的温度下进行加热搅拌直至待测电池极片反应结束后停止加热并获得第一溶液,将所述第一溶液倒入容量瓶中,对容量瓶用去离子水进行定容至1000ml再稀释40倍,然后取上层清液作为待测溶液;

[0095]

s3、采用icp-ms法检测所述待测溶液中锂的浓度为0.5mg/l。

[0096]

实施例3c:

[0097]

s1、采用碳酸二甲酯对待测电池极片进行浸泡和冲洗,然后对待测电池极片在80℃下进行烘烤处理1小时,再使烘烤处理后的待测电池极片自然冷却;对自然冷却后的待测电池极片进行称重并记录重量值m1为0.10386g;

[0098]

s2、将自然冷却后的待测电池极片放置于硝酸溶液中在100℃的温度下进行加热搅拌直至待测电池极片反应结束后停止加热并获得第一溶液,将所述第一溶液倒入容量瓶中,对容量瓶用去离子水进行定容至1000ml再稀释200倍,然后取上层清液作为待测溶液;

[0099]

s3、采用icp-ms法检测所述待测溶液中锂的浓度为0.095mg/l。

[0100]

对于上述实施例1a-实施例1c,已知所选用的待测电池极片中锂的百分含量为18.7855%,则实施例1a的待测溶液中锂的实际浓度为0.9755mg/l,实施例1b的待测溶液中锂的实际浓度为0.4878mg/l,实施例1c的待测溶液中锂的实际浓度为0.09755mg/l。

[0101]

综上,实施例3a-实施例3c中的检测误差如下表3所示:

[0102]

表3

[0103][0104]

由上表3可知,实施例3a-实施例3c中的检测误差较小,检测精度较高。

[0105]

上文实施例中重点描述的是各个实施例之间的不同,各个实施例之间不同的优化特征只要不矛盾,均可以组合形成更优的实施例,考虑到行文简洁,在此则不再赘述。

[0106]

虽然已经通过例子对本技术的一些特定实施例进行了详细说明,但是本领域的技术人员应该理解,以上例子仅是为了进行说明,而不是为了限制本技术的范围。本领域的技术人员应该理解,可在不脱离本技术的范围和精神的情况下,对以上实施例进行修改。本技术的范围由所附权利要求来限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1