物理量传感器、物理量传感器装置及其制造方法与流程

1.本发明涉及物理量传感器、物理量传感器装置以及物理量传感器装置的制造方法。

背景技术:

2.例如,专利文献1中公开了一种物理量传感器,在具有基部、三个臂部、可动部、缩窄部以及物理量检测元件的物理量传感器中,分别设置在三个臂部的固定区域在俯视观察下被配置于由第一直线划分而成的第一区域以及第二区域,该第一直线沿着跨越缩窄部的方向通过物理量检测元件的中心,并且在俯视观察下未被配置于由第一直线和第二直线划分而成的四个区域中、位于比第二直线更靠基部侧的第一区域的第三区域以及位于比第二直线更靠基部侧的第二区域的第四区域的至少一方,该第二直线在缩窄部上通过并与第一直线正交。

3.专利文献1:日本特开2019-158475号公报

4.然而,专利文献1所记载的物理量传感器存在如下课题:在通过粘接剂等将固定区域固定于封装等的情况下,固定时的应力、施加于封装的外力、伴随着热膨胀差的应力等,经由固定区域传递到物理量检测元件,而使物理量传感器的温度特性、老化特性劣化。

技术实现要素:

5.物理量传感器包括:基部;第一臂部、第二臂部以及第三臂部,连结于所述基部,并分别设置有固定部;可动部,在俯视观察时配置于所述第一臂部与所述第二臂部之间以及所述第一臂部与所述第三臂部之间;缩窄部,配置于所述基部与所述可动部之间,且连接所述基部与所述可动部;以及物理量检测元件,在所述俯视观察时跨越所述缩窄部而配置,且安装于所述基部和所述可动部,在所述第二臂部以及所述第三臂部中的至少一方中,在至少两个部位形成有薄壁部。

6.物理量传感器装置包括:物理量传感器,具有上述所记载的固定部;以及基台,装配有所述物理量传感器,所述固定部安装于所述基台。

7.物理量传感器装置的制造方法包括如下工序:准备物理量检测元件的工序;准备具备基部、第一固定部、第二固定部以及第三固定部的悬臂的工序;将所述物理量检测元件与所述悬臂接合的工序;将所述第一固定部、所述第二固定部以及所述第三固定部安装于基台的工序;以及将所述第二固定部与所述基部之间或所述第三固定部与所述基部之间分离的工序。

附图说明

8.图1是示出第一实施方式的物理量传感器的简易结构的立体图。

9.图2是示出第一实施方式的物理量传感器所具备的悬臂的简易结构的俯视图。

10.图3是示出因薄壁部的有无引起的对元件的应力的差异的图。

11.图4是示出第二实施方式的物理量传感器所具备的悬臂的简易结构的俯视图。

12.图5是示出第三实施方式的物理量传感器所具备的悬臂的简易结构的俯视图。

13.图6是示出第四实施方式的物理量传感器装置的简易结构的俯视图。

14.图7是示出物理量传感器装置的制造方法的流程图。

15.图8是示出第五实施方式的物理量传感器装置所具备的悬臂的简易结构的俯视图。

16.图9是示出物理量传感器装置的制造方法的流程图。

17.图10是示出第六实施方式的物理量传感器装置所具备的悬臂的简易结构的俯视图。

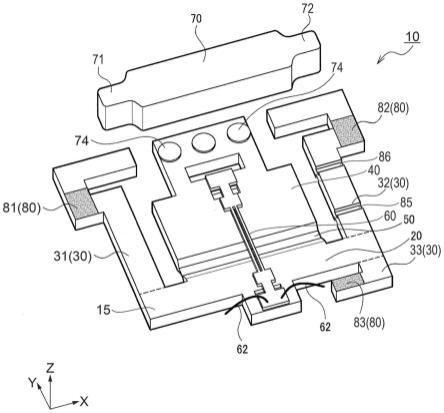

18.图11是第七实施方式的物理量传感器装置的分解组装立体图。

19.附图标记说明:

20.10、10a、10b、10c、10d:物理量传感器;15:悬臂;20:基部;30:臂部;31:第一臂部;32:第二臂部;33:第三臂部;40:可动部;50:缩窄部;60:物理量检测元件;61:接合构件;62:键合线;70:质量部;71、72:端部;74:接合构件;80:固定部;81:第一固定部;82:第二固定部;83:第三固定部;85:薄壁部;86:薄壁部;100、100a、100b:物理量传感器装置;110:基台;110a:底壁;110a1:内表面;110a2:外表面;110b:侧壁;112:台阶部;113:粘接剂;114:外部端子;115:密封部;116:贯通孔;120:盖部;121:接合构件;130:内部空间;200:物理量传感器装置;210:电路基板;220:连接器基板;230:封装基座;240:盖体。

具体实施方式

21.1.第一实施方式

22.1.1.物理量传感器

23.首先,作为第一实施方式的物理量传感器10,列举检测铅垂方向的加速度的加速度传感器作为一例,参照图1、图2以及图3进行说明。

24.另外,为了便于说明,在下面的立体图、俯视图以及剖视图中图示出x轴、y轴以及z轴来作为相互正交的三个轴。此外,将沿着x轴的方向称为“x方向”,将沿着y轴的方向称为“y方向”,将沿着z轴的方向称为“z方向”。此外,也将各轴的箭头侧称为“正侧”,将与箭头相反侧称为“负侧”。此外,也将z方向正侧称为“上”,将z方向负侧称为“下”。此外,z方向沿着铅垂方向,xy平面沿着水平面。此外,在本说明书中,将正z方向和负z方向合起来称为z方向。

25.本实施方式的物理量传感器10能够检测物理量检测元件60的铅垂方向即z方向的加速度来作为物理量。如图1所示,这样的物理量传感器10具有物理量检测元件60、固定物理量检测元件60的悬臂15以及成为配重的质量部70。

26.悬臂15由石英基板构成,如图2所示,具有基部20、臂部30、可动部40以及缩窄部50。

27.基部20在x方向的两端连结有臂部30即第一臂部31、第二臂部32以及第三臂部33。另外,在基部20的一方的端部连结有向y方向正侧延伸的第一臂部31,在基部20的另一方的端部连结有向y方向正侧延伸的第二臂部32和向y方向负侧延伸的第三臂部33。

28.第一臂部31、第二臂部32以及第三臂部33的基端部连结于基部20,在自由端部侧

分别设置有成为固定部80的第一固定部81、第二固定部82以及第三固定部83。此外,第二臂部32在基部20与固定部82之间的两个部位形成有薄壁部85、86。薄壁部85、86是在第二臂部32的厚度方向即z方向上比其他部分薄的部分。另外,在本实施方式中,在第二臂部32的基部20与第二固定部82之间的两个部位设置有薄壁部85、86,但并不限定于此,也可以是在三个部位以上设置有薄壁部。

29.在从z方向的俯视观察下,可动部40配置于第一臂部31与第二臂部32之间、以及第一臂部31与第三臂部33之间。

30.缩窄部50配置于基部20与可动部40之间,并连接基部20与可动部40。

31.物理量检测元件60例如由双音叉型的石英谐振器构成,例如检测加速度、压力来作为物理量。物理量检测元件60在从z方向的俯视观察下跨越缩窄部50而配置,并经由粘接剂等接合构件61(参照图6)而安装于基部20和可动部40。

32.质量部70例如由sus、铜等金属构成,如图1所示,经由接合构件74而接合于可动部40的自由端部侧的上表面。此外,质量部70并不限于与可动部40的上表面侧接合,也能够与可动部40的下表面侧接合(参照图6)。另外,质量部70与可动部40一起上下运动,但质量部70的两端部71、72作为通过与第一臂部31以及第二臂部32接触来防止过度的振幅的止动件发挥作用。

33.在此,以缩窄部50为支点,可动部40例如根据加速度、压力等物理量而进行位移,从而在安装于基部20和可动部40的物理量检测元件60产生应力。与施加于物理量检测元件60的应力相应地,成为物理量检测元件60的振动频率的共振频率发生变化。基于该共振频率的变化,能够检测物理量。

34.接下来,对形成于第二臂部32的薄壁部85、86的效果进行说明。

35.在经由粘接剂等将物理量传感器10的固定部80固定于封装等的情况下,存在如下可能性:固定时的应力、施加于封装的外力、伴随着因外部温度变化引起的悬臂15与封装的热膨胀差的应力等,经由固定部80传递到物理量检测元件60,从而使物理量传感器10的温度特性、老化特性劣化。

36.因此,本实施方式的物理量传感器10为了使来自封装等的应力的影响降低而在第二臂部32形成有薄壁部85、86。图3是示出在第二臂部32形成有薄壁部85、86的情况下和未形成薄壁部85、86的情况下对物理量检测元件60的应力的图。当将无薄壁部85、86的情况设为基准的100%时,在有薄壁部85、86的情况下,成为9.6%,与无薄壁部85、86的情况相比,能够使施加于物理量检测元件60的应力降低大约90%。因此,通过在第二臂部32形成薄壁部85、86,从而能够使固定于封装等的情况下的温度特性、老化特性的劣化降低。

37.如上所述,由于本实施方式的物理量传感器10在第二臂部32的基部20与第二固定部82之间的两个部位形成有板厚比其他部分薄的薄壁部85、86,因此能够缓和对固定部80进行固定时来自封装等的应力,能够降低温度特性、老化特性的劣化。因此,能够得到温度特性、老化特性优异的物理量传感器10。

38.2.第二实施方式

39.接下来,参照图4对第二实施方式的物理量传感器10a进行说明。

40.另外,图4是示出第二实施方式的物理量传感器10a中的悬臂15a的简易结构的俯视图。

41.本实施方式的物理量传感器10a与第一实施方式的物理量传感器10相比,除了悬臂15a的结构不同以外,与第一实施方式的物理量传感器10相同。另外,以与上述的第一实施方式的不同点为中心进行说明,对同样的事项标注相同的附图标记,省略其说明。

42.如图4所示,物理量传感器10a的悬臂15a在第二臂部32的基部20与第二固定部82之间的两个部位形成有薄壁部85a、86a。薄壁部85a、86a是在第二臂部32的宽度方向即x方向上比其他部分细的部分。另外,在本实施方式中,在第二臂部32的基部20与第二固定部82之间的两个部位设置有薄壁部85a、86a,但并不限定于此,也可以是在三个部位以上设置有薄壁部。

43.通过设为这样的结构,从而能够得到与第一实施方式的物理量传感器10同样的效果。

44.此外,由于薄壁部85a、86a的宽度尺寸能够通过光刻技术以及蚀刻技术高精度地进行加工,因此能够降低温度特性、老化特性的不稳定。

45.3.第三实施方式

46.接下来,参照图5对第三实施方式的物理量传感器10b进行说明。

47.另外,图5是示出第三实施方式的物理量传感器10b中的悬臂15b的简易结构的俯视图。

48.本实施方式的物理量传感器10b与第一实施方式的物理量传感器10相比,除了悬臂15b的结构不同以外,与第一实施方式的物理量传感器10相同。另外,以与上述的第一实施方式的不同点为中心进行说明,对同样的事项标注相同的附图标记,省略其说明。

49.如图5所示,物理量传感器10b在第三臂部33的基部20与第三固定部83之间的两个部位形成有薄壁部85b、86b。薄壁部85b、86b是在第三臂部33的厚度方向即z方向上比其他部分薄的部分。另外,在本实施方式中,在第三臂部33的基部20与第三固定部83之间的两个部位设置有薄壁部85b、86b,但并不限定于此,也可以是在三个部位以上设置有薄壁部。

50.通过设为这样的结构,从而能够得到与第一实施方式的物理量传感器10同样的效果。

51.4.第四实施方式

52.4.1.物理量传感器装置

53.接下来,参照图6对具备第四实施方式的物理量传感器10、10a、10b的物理量传感器装置100进行说明。另外,在以下的说明中,例示出应用物理量传感器10的结构进行说明。

54.物理量传感器装置100具有物理量传感器10、被装配物理量传感器10的基台110以及成为盖的盖部120。在本实施方式中,基台110作为包括底壁110a和侧壁110b的封装基座而构成。基台110与盖部120一起形成收容物理量传感器10的封装。盖部120经由玻璃粉、密封圈等接合构件121而与基台110的开口端接合。另外,本实施方式的物理量传感器装置110中的物理量是指加速度。

55.在基台110的底壁110a,沿着四个侧壁110b中的例如三个侧壁110b设置有比底壁110a的内表面110a1高一阶的台阶部112。台阶部112既可以从侧壁110b的内表面突起,也可以与基台110一体或分体,是构成基台110的一部分。如图6所示,物理量传感器10通过粘接剂113固定于台阶部112。具体而言,物理量传感器10的固定部80安装于基台110的台阶部112。在此,粘接剂113优选使用例如环氧树脂等弹性模量高的树脂类粘接剂。这是因为,由

于低熔点玻璃等粘接剂硬,因此不能吸收接合时产生的应力应变,而对物理量检测元件60带来不良影响。

56.在本实施方式中,如图1所示,物理量检测元件60能够通过键合线62,与形成于台阶部112的、例如金电极等电极连接。在该情况下,无需在基部20形成电极图案。不过,也可以不采用键合线62,而经由导电性粘接剂将设置于基部20的电极图案与形成在基台110的台阶部112的电极连接。

57.在基台110的底壁110a的与内表面110a1相反侧的面即外表面110a2,设置有装配于未图示的电路基板等时使用的外部端子114。外部端子114经由未图示的配线、电极等而与物理量检测元件60电连接。

58.例如,在底壁110a设置有密封部115,该密封部115对由基台110和盖部120形成的封装的内部空间130进行气密性密封。密封部115设置在形成于基台110的贯通孔116内。通过在贯通孔116配置密封材料并在对密封材料加热熔融之后使其固化从而设置密封部115。

59.如上所述,由于本实施方式的物理量传感器装置100具备温度特性、老化特性优异的物理量传感器10,因此能够高精度地检测加速度。

60.4.2.物理量传感器装置的制造方法

61.接下来,参照图7对本实施方式的物理量传感器装置100的制造方法进行说明。另外,在以下的说明中,例示并说明应用了物理量传感器10的制造方法。

62.如图7所示,本实施方式的物理量传感器装置100的制造方法包括物理量检测元件准备工序、悬臂准备工序、元件接合工序、质量部接合工序、悬臂接合工序、键合工序、盖部接合工序以及密封工序。

63.4.2.1.物理量检测元件准备工序

64.首先,在步骤s1中,通过光刻技术以及蚀刻技术对石英基板进行加工,并准备双音叉型的石英谐振器来作为物理量检测元件60。

65.4.2.2.悬臂准备工序

66.在步骤s2中,通过光刻技术以及蚀刻技术对石英基板进行加工,准备具备基部20、臂部30、可动部40、缩窄部50、薄壁部85、86、第一固定部81、第二固定部82以及第三固定部83的悬臂15。

67.4.2.3.元件接合工序

68.在步骤s3中,经由粘接剂等接合构件61,将物理量检测元件60的一方的端部与悬臂15的基部20的上表面接合,并将物理量检测元件60的另一方的端部与悬臂15的可动部40的上表面接合。

69.4.2.4.质量部接合工序

70.在步骤s4中,经由接合构件74将质量部70与悬臂15的可动部40的自由端部侧的上表面以及下表面接合。

71.4.2.5.悬臂接合工序

72.在步骤s5中,将接合有物理量检测元件60和质量部70的悬臂15与基台110接合。具体而言,经由粘接剂113将物理量传感器10的第一固定部81、第二固定部82以及第三固定部83固定在基台110的台阶部112上。

73.4.2.6.键合工序

74.在步骤s6中,通过键合线62将设置于物理量检测元件60的电极与形成于基台110的台阶部112的电极电连接。

75.4.2.7.盖部接合工序

76.在步骤s7中,经由接合构件121将盖部120与基台110的上表面接合。

77.4.2.8.密封工序

78.在步骤s8中,将密封材料配置在设置于基台110的底壁110a的贯通孔116,并在对密封材料加热熔融之后使其固化,对收容有物理量传感器10的内部空间130进行气密性密封。

79.经过以上的工序,完成具备温度特性、老化特性优异的物理量传感器10并能够高精度地检测加速度的物理量传感器装置100。

80.5.第五实施方式

81.5.1.物理量传感器装置

82.接下来,参照图8对第五实施方式的物理量传感器装置100a进行说明。

83.另外,图8是示出设于第五实施方式的物理量传感器装置100a的物理量传感器10c的悬臂15c的简易结构的俯视图。

84.本实施方式的物理量传感器装置100a与第四实施方式的物理量传感器装置100相比,除了物理量传感器10c的悬臂15c的结构不同以外,与第四实施方式的物理量传感器装置100相同。另外,以与上述的第四实施方式的不同点为中心进行说明,对同样的事项标注相同的附图标记,省略其说明。

85.如图8所示,在设于物理量传感器装置100a的物理量传感器10c的悬臂15c中,第二臂部32的基部20与第二固定部82之间分离。其是在图2所示的第一实施方式的物理量传感器10的悬臂15中将形成于第二臂部32的薄壁部85与薄壁部86之间折取掉的状态。因此,能够更缓和因对固定部80进行固定而产生的来自封装等的应力,能够更降低温度特性、老化特性的劣化。

86.通过设为这样的结构,从而能够得到与第四实施方式的物理量传感器装置100同样的效果。

87.此外,由于第二臂部32的基部20与第二固定部82之间分离,因此能够更降低温度特性、老化特性的劣化。

88.5.2.物理量传感器装置的制造方法

89.接下来,参照图9对本实施方式的物理量传感器装置100a的制造方法进行说明。

90.本实施方式的物理量传感器装置100a的制造方法与第四实施方式的物理量传感器装置100的制造方法相比,除了在步骤s15的悬臂接合工序之后追加了步骤s16的分离工序以外,与第四实施方式的物理量传感器装置100的制造方法相同。另外,以与上述的第四实施方式的不同点为中心进行说明,对同样的事项标注相同的附图标记,省略其说明。

91.如图9所示,本实施方式的物理量传感器装置100a的制造方法包括物理量检测元件准备工序、悬臂准备工序、元件接合工序、质量部接合工序、悬臂接合工序、分离工序、键合工序、盖部接合工序以及密封工序。

92.在步骤s16的分离工序中,在物理量传感器10被装配于基台110的状态下,具体而言在物理量传感器10的第一固定部81、第二固定部82以及第三固定部83被固定于基台110

的台阶部112上的状态下,将形成于第二臂部32的薄壁部85与薄壁部86之间折取。通过该工艺,得到由第二臂部32连结的基部20与第二固定部82分离的物理量传感器10c。由于基部20与第二固定部82分离,因此能够更缓和因对固定部80进行固定而产生的来自封装等的应力。另外,本分离工序也可以在步骤s17的键合工序之后进行。

93.通过本实施方式的物理量传感器装置100a的制造方法,能够得到能够使温度特性、老化特性的劣化更降低的物理量传感器装置100a。

94.6.第六实施方式

95.接下来,参照图10对第六实施方式的物理量传感器装置100b进行说明。

96.另外,图10是示出设于第六实施方式的物理量传感器装置100b的物理量传感器10d的悬臂15d的简易结构的俯视图。

97.本实施方式的物理量传感器装置100b与第四实施方式的物理量传感器装置100相比,除了物理量传感器10d的悬臂15d的结构不同以外,与第四实施方式的物理量传感器装置100相同。另外,以与上述的第四实施方式的不同点为中心进行说明,对同样的事项标注相同的附图标记,省略其说明。

98.如图10所示,在设于物理量传感器装置100b的物理量传感器10d的悬臂15d中,第三臂部33的基部20与第三固定部83之间分离。其是在图5所示的第三实施方式的物理量传感器10b的悬臂15b中将形成于第三臂部33的薄壁部85b与薄壁部86b之间折取掉的状态。因此,能够更缓和因对固定部80进行固定而产生的来自封装等的应力,能够更降低温度特性、老化特性的劣化。

99.此外,物理量传感器装置100b的制造方法与第五实施方式的物理量传感器装置100a的制造方法相同,在步骤s16的分离工序中,在将物理量传感器10b装配于基台110的状态下,将形成于第三臂部33的薄壁部85b与薄壁部86b之间折取。通过该工艺,得到由第三臂部33连结的基部20与第三固定部83分离的物理量传感器10d,能够制造物理量传感器装置100b。

100.通过设为这样的结构,从而能够得到与第四实施方式的物理量传感器装置100同样的效果。

101.此外,由于第三臂部33的基部20与第三固定部83之间分离,因此能够更降低温度特性、老化特性的劣化。

102.7.第七实施方式

103.接下来,参照图11对具备第七实施方式的物理量传感器装置100、100a、100b的物理量传感器装置200进行说明。另外,在以下的说明中,例示并说明应用了具备物理量传感器10的物理量传感器装置100的结构。

104.物理量传感器装置200具有三个物理量传感器装置100,能够检测分别正交的三个轴的物理量。另外,本实施方式的物理量传感器装置200中的物理量是指加速度。

105.如图11所示,在物理量传感器装置200中,在电路基板210装配有三个物理量传感器装置100。三个物理量传感器装置100以使各自的检测轴与正交的三个轴分别一致的方式装配于电路基板210。电路基板210与连接器基板220电连接。这些电路基板210以及连接器基板220收容保持在由封装基座230和盖体240形成的封装中。

106.如上所述,由于在本实施方式的物理量传感器装置200中,沿着成为检测轴的分别

正交的三个轴装配具备温度特性、老化特性优异的物理量传感器10的三个物理量传感器装置100,因此能够高精度地检测三轴的加速度。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1