涂层动态硬度测试方法与流程

1.本技术涉及材料性能检测领域,尤其涉及一种涂层动态硬度测试方法。

背景技术:

2.现代燃气轮机、航空发动机等大型动力装备为提高效率、降低油耗,在部件上大量使用了封严涂层、耐磨涂层等材料。如封严涂层在实际服役过程中,长期工作于周期变化的旋转环境,不仅受到拉伸、弯曲和剪切等应力形式的作用,同时承受叶片的高温高速对磨刮削,通过自身的高速塑性变形-断裂发生主动磨耗,进而起到封严及保护叶片作用,该过程本质上是一种材料在冲击载荷下的动态力学行为。

3.硬度是评价涂层性能的重要指标,目前涂层硬度的测量都是在静态及准静态下进行的,与其实际高速冲击服役工况环境相差较大,尚无能表征涂层在工作环境中的硬度等性能,不利于对涂层服役可靠性和使用寿命等进行研究。

4.常规霍普金森压杆实验是一种获得材料在高应变率下动态性能的实验技术,已广泛用于如金属、复合材料、混凝土等材料的测量中。要得到有效数据,霍普金森压杆必须满足以下假设:(1))压杆中的波传播必须是平面一维;(2)试件中的应力和应变均处于均匀状态;(3)试件的变形是在恒应变率的条件下进行。

5.如何获得涂层的动态硬度,成为亟待解决的问题。

技术实现要素:

6.本技术的目的在于提供一种涂层动态硬度测试方法,以解决上述问题。

7.为实现以上目的,本技术采用以下技术方案:

8.一种涂层动态硬度测试方法,包括:

9.对涂层样品进行前处理得到试样,然后将试样置于基于霍普金森压杆装置的动态硬度装置的传感器上且与张角为θ的压头接触;所述动态硬度装置的冲击端的中心设置有波形整形器;

10.控制子弹不同的加载速度,撞击入射杆带动入射杆末端的所述压头,同时通过动量陷阱模块的控制得到单次载荷脉冲,以加载力p对所述试样的表面进行加载;

11.测量所述试样的表面形成的动态压痕的对角线长度d1和d2,求得其压痕对角线平均值d;

12.根据以下公式计算得到动态硬度h

dhv

:

[0013][0014]

优选地,所述波形整形器为硅胶片;

[0015]

所述硅胶片的直径为2-4mm,厚度为0.2-0.6mm。

[0016]

优选地,所述试样的长宽高为5-14mm

×

5-14mm

×

1-5mm;

[0017]

或者,

[0018]

所述试样为直径5-10mm、高1-5mm的圆柱形。

[0019]

优选地,所述前处理包括:切割、打磨和抛光;所述试样的上下表面平行度误差在0.5

°

以内,粗糙度不超过8μm。

[0020]

优选地,所述子弹撞击所述入射杆使得所述试样产生压缩变形,所述试样的应变率为102s-1-104s-1

。

[0021]

优选地,所述加载速度为2-10m/s。

[0022]

优选地,所述张角θ范围为90

°‑

160

°

。

[0023]

优选地,所述加载力p为所述试样的背面传感器传输的单一动态载荷脉冲曲线峰值。

[0024]

优选地,每个所述试样至少做10次相同应变率水平的动态硬度测试,求得平均值为该试样在该应变率水平的动态硬度。

[0025]

优选地,所述涂层包括服役时承受冲击载荷的涂层。

[0026]

与现有技术相比,本技术的有益效果包括:

[0027]

本技术提供的涂层动态硬度测试方法,首先根据涂层非完全致密、分布不均匀等特点在原霍普金森压杆装置的基础上增加波形整形器对入射波进行整形;通过设计子弹速度使压头具有一定速度后再进行压痕测试,通过设备动量陷阱模块得到单次载荷脉冲,这样便可以确保一次测量过程压头仅对试样进行一次载荷,得到压痕可信,且可以得到高应变率下涂层试样的硬度,更接近涂层的实际工况,所得数据对涂层制备及选材更具有指导性意义。同时,避免了传统霍普金森压杆试验所需试样厚度大且需与基体剥离等问题,试验更方便快捷。

[0028]

该方法能够方便计算涂层在高应变率下的硬度,可以通过控制子弹速度,得到不同应变率下涂层的力学性能,获取应变率变化对涂层试样性能的影响,使得对涂层动态力学性能分析更加全面。

附图说明

[0029]

为了更清楚地说明本技术实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看作是对本技术范围的限定。

[0030]

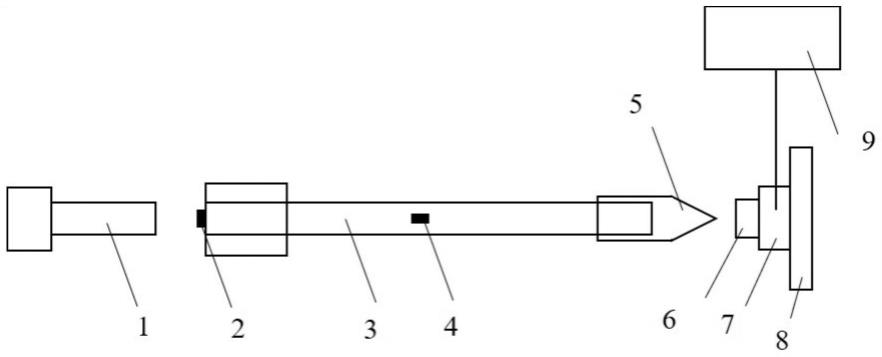

图1为实施例中所用动态硬度实验装置的结构示意图;

[0031]

图2为涂层表面动态硬度测试理论示意图;

[0032]

图3为典型的压痕形貌图;

[0033]

图4为典型脉冲曲线;

[0034]

图5为实施例1所得到的加载力p与压痕平均对角线平方d2的关系图;

[0035]

图6为实施例2所得到的加载力p与压痕平均对角线平方d2的关系图;

[0036]

图7为实施例3所得到的加载力p与压痕平均对角线平方d2的关系图;

[0037]

图8实施例4所得到的加载力p与压痕平均对角线平方d2的关系图;

[0038]

图9为对比例1的脉冲曲线;

[0039]

图10为对比例1的压痕形貌图。

[0040]

附图标记:

[0041]

1-子弹;2-波形整形器;3-入射杆;4-电阻式应变片;5-压头;6-样品;7-压电力传感器;8-支架;9-计算机。

具体实施方式

[0042]

下面将结合具体实施例对本技术的实施方案进行详细描述,但是本领域技术人员将会理解,下列实施例仅用于说明本技术,而不应视为限制本技术的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

[0043]

一种涂层动态硬度测试方法,包括:

[0044]

对涂层样品进行前处理得到试样,然后将试样置于基于霍普金森压杆装置的动态硬度装置的传感器上且与张角为θ的压头接触;所述动态硬度装置的冲击端的中心设置有波形整形器;

[0045]

控制子弹不同的加载速度,撞击入射杆带动入射杆末端的所述压头,同时通过动量陷阱模块的控制得到单次载荷脉冲,以加载力p对所述试样的表面进行加载;

[0046]

测量所述试样的表面形成的动态压痕的对角线长度d1和d2,求得其压痕对角线平均值d;

[0047]

根据以下公式计算得到动态硬度h

dhv

:

[0048][0049]

利用霍普金森压杆装置,将原先的准静态载荷换成具有一定加载速率的动态载荷,并对压头加载在试样表面产生与其对应的动态压痕进行观察测量,可以获得涂层的动态硬度。但是这不仅仅是一个静态变动态的简单变化,实际上面临着在样品要求、信号采集等方面还需要解决一系列难题。

[0050]

动态压痕的对角线长度d1和d2,可以采用om(光学显微镜)或sem(扫描电镜)测量。

[0051]

在一个可选的实施方式中,所述波形整形器为硅胶片;

[0052]

所述硅胶片的直径为2-4mm,厚度为0.2-0.6mm。

[0053]

可选的,所述硅胶片的直径可以为2mm、3mm、4mm或者2-4mm之间的任一值,厚度可以为0.2mm、0.3mm、0.4mm、0.5mm、0.6mm或者0.2-0.6mm之间的任一值。

[0054]

根据不同涂层选材的特点对硅胶片尺寸在该范围内进行微调以达到整形的效果。

[0055]

在一个可选的实施方式中,所述试样的长宽高为5-14mm

×

5-14mm

×

1-5mm;

[0056]

或者,

[0057]

所述试样为直径5-10mm、高1-5mm的圆柱形。

[0058]

在一个可选的实施方式中,所述前处理包括:切割、打磨和抛光;所述试样的上下表面平行度误差在0.5

°

以内,粗糙度不超过8μm。

[0059]

在一个可选的实施方式中,所述子弹撞击所述入射杆使得所述试样产生压缩变形,所述试样的应变率为102s-1-104s-1

。

[0060]

可选的,所述试样的应变率可以为102s-1

、103s-1

、104s-1

或者102s-1-104s-1

之间的任

一值。

[0061]

在一个可选的实施方式中,所述加载速度为2-10m/s。

[0062]

可选的,所述加载速度可以为2m/s、3m/s、4m/s、5m/s、6m/s、7m/s、8m/s、9m/s、10m/s或者2-10m/s之间的任一值。

[0063]

在一个可选的实施方式中,所述张角θ范围为90

°‑

160

°

。

[0064]

可选的,所述张角θ范围可以为90

°

、100

°

、110

°

、120

°

、130

°

、140

°

、150

°

、160

°

或者90

°‑

160

°

之间的任一值。

[0065]

在一个可选的实施方式中,所述加载力p为所述试样的背面传感器传输的单一动态载荷脉冲曲线峰值。

[0066]

若传感器采集到的动态载荷脉冲为双峰,则该点为无效硬度点。压痕过深或动态压痕轮廓不清晰则加载载荷或选用压头不适用于该种材料,对应数据为无效数据。

[0067]

在一个可选的实施方式中,每个所述试样至少做10次相同应变率水平的动态硬度测试,求得平均值为该试样在该应变率水平的动态硬度。

[0068]

在一个可选的实施方式中,所述涂层包括服役时承受冲击载荷的涂层。

[0069]

例如封严涂层、耐磨涂层等各种服役时承受冲击载荷的涂层。

[0070]

首先对测试使用的设备进行介绍,具体如下:

[0071]

如图1所示,以下实施例中对封严涂层的动态力学性能进行测试采用的是动态硬度实验装置,该装置包括气动控制机构及子弹1、波形整形器2、入射杆3、电阻式应变片4、压头5、样品6、压电力传感器7、支架8和计算机9。

[0072]

实验前,在入射杆3冲击端粘贴波形整形器2,用于入射波的整形;在入射杆3中部粘贴电阻式应变片4;将压电力传感器7用螺丝固定在支架8上;确保子弹1、入射杆3、压头5、压电力传感器7同轴度。

[0073]

实施例1

[0074]

本实施例提供一种涂层动态硬度测试方法,具体包括以下步骤:

[0075]

(1)将等离子喷涂的铝硅氮化硼涂层样品切割成14mm

×

14mm

×

5mm的正方形样品,并将样品上下表面打磨并抛光平整;

[0076]

(2)在入射杆3冲击端中心粘贴波形整形器2,所选整形器为直径为4mm厚度为0.2mm的硅胶片;

[0077]

(3)将样品6放置于压电力传感器7上,与压头轻轻接触,通过控制不同的子弹加载速度,撞击入射杆带动入射杆末端的压头5(张角为136

°

)以不同大小的加载力p对样品表面进行加载,并通过计算机9对加载力进行记录;

[0078]

(4)调节子弹1的加载速度控制试样应变率在103s-1

水平,更换冲击试样位置或更换试样,重复步骤(3)至少10次;

[0079]

(5)通过om测量试样表面形成的动态压痕对角线长度d1和d2,求得其压痕对角线平均值d;

[0080]

(6)根据以下公式计算得到动态硬度h

dhv

:

[0081]

[0082]

理论测试状态如图2所示,测试形貌图如图3所示,典型脉冲曲线如图4所示。

[0083]

图5为筛选有效数据后记录的加载力p和压痕对角线平方d2的关系图,对其拟合,利用上述公式可以求得该样品在103s-1

应变率水平下动态硬度为11.55。

[0084]

实施例2

[0085]

本实施例提供一种涂层动态硬度测试方法,具体包括以下步骤:

[0086]

(1)将超音速火焰喷涂的mcraly涂层样品切割成5mm

×

5mm

×

3mm的正方形样品,并将样品上下表面打磨并抛光平整;

[0087]

(2)在入射杆3冲击端中心粘贴波形整形器2,所选整形器为直径为2mm厚度为0.6mm的硅胶片;

[0088]

(3)将样品6放置于压电力传感器7上,与压头轻轻接触,通过控制不同的子弹加载速度,撞击入射杆带动入射杆末端的压头5(张角为136

°

)以不同大小的加载力p对样品表面进行加载,并通过计算机9对加载力进行记录;

[0089]

(4)调节子弹1的加载速度控制试样应变率在103s-1

水平,更换冲击试样位置或更换试样,重复步骤(3)至少10次;

[0090]

(5)通过sem测量试样表面形成的动态压痕对角线长度d1和d2,求得其压痕对角线平均值d;

[0091]

(6)根据以下公式计算得到动态硬度h

dhv

:

[0092][0093]

图6为筛选有效数据后记录的加载力p和压痕对角线平方d2的关系图,对其拟合,利用上述公式可以求得该样品在103s-1

水平应变率下的动态硬度为423.5。

[0094]

实施例3

[0095]

本实施例提供一种涂层动态硬度测试方法,具体包括以下步骤:

[0096]

(1)将大气等离子喷涂的铝硅涂层样品切割成φ5mm

×

5mm圆柱形样品,并将样品上下表面打磨并抛光平整;

[0097]

(2)在入射杆3冲击端中心粘贴波形整形器2,所选整形器为直径为4mm厚度为0.4mm的硅胶片;

[0098]

(3)将样品6放置于压电力传感器7上,与压头轻轻接触,通过控制不同的子弹加载速度,撞击入射杆带动入射杆末端的压头5(张角为136

°

)以不同大小的加载力p对样品表面进行加载,并通过计算机9对加载力进行记录;

[0099]

(4)调节子弹1的加载速度控制试样应变率在103s-1

水平,更换冲击试样位置或更换试样,重复步骤(3)至少10次;

[0100]

(5)通过om测量试样表面形成的动态压痕对角线长度d1和d2,求得其压痕对角线平均值d;

[0101]

(6)根据以下公式计算得到动态硬度h

dhv

:

[0102][0103]

图7为筛选有效数据后记录的加载力p和压痕对角线d2的关系图,对其拟合,利用

上述公式可以求得该样品在103s-1

水平应变率下的动态硬度为47.17。

[0104]

实施例4

[0105]

本实施例提供一种涂层动态硬度测试方法,具体包括以下步骤:

[0106]

(1)将大气等离子喷涂的铝硅聚苯酯涂层样品切割成14mm

×

14mm

×

5mm的正方形样品,并将样品上下表面打磨并抛光平整;

[0107]

(2)在入射杆3冲击端中心粘贴波形整形器2,所选整形器为直径为4mm厚度为0.6mm的硅胶片;

[0108]

(3)将样品6放置于压电力传感器7上,与压头轻轻接触,通过控制不同的子弹加载速度,撞击入射杆带动入射杆末端的压头5(张角为136

°

)以不同大小的加载力p对样品表面进行加载,并通过计算机9对加载力进行记录;

[0109]

(4)调节子弹1的加载速度控制试样应变率在102s-1

水平,更换冲击试样位置或更换试样,重复步骤(3)至少10次;

[0110]

(5)通过om测量试样表面形成的动态压痕对角线长度d1和d2,求得其压痕对角线平均值d;

[0111]

(6)根据以下公式计算得到动态硬度h

dhv

:

[0112][0113]

图8为筛选有效数据后记录的加载力p和压痕对角线d2的关系图,对其拟合,利用上述公式可以求得该样品在102s-1

水平应变率下的动态硬度为5.38。

[0114]

对比例1

[0115]

本对比例提供一种涂层动态硬度测试方法,具体包括以下步骤:

[0116]

(1)将大气等离子喷涂的铝硅涂层样品切割成φ5mm

×

5mm圆柱形样品,并将样品上下表面打磨并抛光平整;

[0117]

(2)在入射杆3冲击端中心粘贴波形整形器2,所选整形器为直径为6mm厚度为0.1mm的硅胶片;

[0118]

(3)将样品6放置于压电力传感器7上,与压头轻轻接触,通过控制不同的子弹加载速度,撞击入射杆带动入射杆末端的压头5(张角为136

°

)以不同大小的加载力p对样品表面进行加载,并通过计算机9对加载力进行记录;

[0119]

脉冲曲线如图9所示,为多次脉冲,对应压痕为多次施压形成,压痕由多个菱形叠加而成,如图10所示,无法读取形成压痕对应压力值且无法准确测量压痕尺寸,因此该测试结果为无效值,所选用波形整形器2及该次试验无效。

[0120]

最后应说明的是:以上各实施例仅用以说明本技术的技术方案,而非对其限制;尽管参照前述各实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例技术方案的范围。

[0121]

此外,本领域的技术人员能够理解,尽管在此的一些实施例包括其它实施例中所包括的某些特征而不是其它特征,但是不同实施例的特征的组合意味着处于本技术的范围之内并且形成不同的实施例。例如,在上面的权利要求书中,所要求保护的实施例的任意之

一都可以以任意的组合方式来使用。公开于该背景技术部分的信息仅仅旨在加深对本技术的总体背景技术的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域技术人员所公知的现有技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1