一种工业机器人的故障诊断方法与流程

1.本发明属于工业机器人技术领域,涉及一种工业机器人的故障诊断方法。

背景技术:

2.目前,人工智能、机器人技术是国家鼓励支持发展的一个重点行业。尤其在工业机器人方面,国产工业机器与国外著名的“四大家族”在逐步缩小差距,然而在工业机器人性能方面还是有一定距离,主要区别为国外机器人起步较早,在机器人设计优化方面已积累了深厚的底蕴,具有相当丰富的设计开发经验,而国内起步较晚,且初期的设计开发主要基于国外机器人外形进行逆向重构设计,造成国内机型“形似神不似”,即外观功能相同,但由于缺乏精准的制造工艺,存在的问题较多。

3.同时,在故障诊断领域内,传统的故障诊断主要适用于稳定的旋转类机械,如离心鼓风机、压缩机、蒸汽涡轮机、汽轮发电机组等,这些大型机械都是在额定功率下在以恒定转速运行,在振动分析时,其激励频率是保持恒定的,其他传动构件的转频与电机转频保持一定的联系,虽然电机转速会有些许波动,但不影响整体的振动特性,因此通过频谱分析易于查找故障频率并找出故障源。而非稳定的旋转机构(大多为往复式运动)因转速处于一种交替变化的状态,即自激频率时刻发生改变,对应的传动部件的频率也在变化。若把每一时刻的旋转看作是一种稳定的运动,通过简单频谱分析可找出对应的故障特性,但在连续时间采集时,形成的频谱则是采集周期内每一时刻频谱的叠加,此时的频谱是一种混叠状态,不易根据故障特性查找故障源。因此传统的故障诊断方法对非稳定信号的分析存在较大局限性,无法准确地查找到故障源。

技术实现要素:

4.本发明的目的是针对现有技术存在的上述问题,提出了一种工业机器人的故障诊断方法,其所要解决的技术问题是:如何快捷高效准确地找出旋转类机械的故障源。

5.本发明的目的可通过下列技术方案来实现:一种工业机器人的故障诊断方法,包括如下步骤:

6.以采样频率fs对脉冲信号和振动信号进行采集,获取脉冲信号data1和振动信号data2;

7.将脉冲信号data1根据伺服电机特性转换成电机转角theta;

8.将离散的电机转角theta以多项式拟合方法进行拟合,得到电机转角的连续时间函数f(t);

9.基于连续时间函数f(t)计算转过各角度间隔δθ时所在的时间,进而获得时间序列t;

10.将时间序列t映射到振动信号data2中,并通过插值处理提取各时间下的振动信号data3;

11.将提取的振动信号data3进行傅里叶变换,得出阶次谱,根据阶次谱中最高峰值所

对应横坐标的阶次值来确定故障源。

12.本工业机器人的故障诊断方法主要是针对工业机器人关节等旋转类机械在非稳定运行状态下的故障诊断。在诊断时,以相同的采样频率同时采集获得脉冲信号data1和振动信号data2, data1、data2都为1

×

n的一维数组,data1为纲量,data2单位为mm/s2;脉冲信号data1通过伺服电机特性换算成电机转角 theta,此时获得的电机转角theta是离散式的,通过多项式拟合方法将离散的电机转角进行拟合,得到电机转角的连续时间函数f(t);连续时间函数f(t)为关于电机转角和时间的函数,之后确定角度间隔δθ的数值,并基于连续时间函数f(t)计算转过各角度间隔δθ所需时间,进而获得时间序列t;将时间序列t映射到振动信号data2中,通过插值处理提取时间序列下的振动信号data3,对振动信号data3进行傅里叶变换,得出阶次谱,此时图谱中横坐标对应的即为基频的阶数,可通过阶数找出故障源。该方法适用于非稳定旋转类机械的故障诊断,通过该方法能够更清晰地对图谱进行解读,易于查找故障源,提高了分析准确率与工作效率。

13.在上述的工业机器人的故障诊断方法中,通过上位机对脉冲信号以采样频率fs进行采集,通过振动分析仪对振动信号以采样频率fs进行采集。采用相同采样频率对脉冲信号和振动信号进行采集,确保故障诊断的准确性。

14.在上述的工业机器人的故障诊断方法中,采用转角换算公式将脉冲信号data1换算成电机转角theta;设脉冲信号 data1=[a1,a2,a3…an

];所述转角换算公式为:

[0015]

theta=an/2

17

*360=[theta1,

…

,thetan]

[0016]

其中,根据伺服电机特性,电机编码器为17位,2

17

表示电机旋转一圈编码器变化2

17

个脉冲。

[0017]

在上述的工业机器人的故障诊断方法中,将离散的电机转角 theta以七次多项式拟合方法进行拟合,得到电机转角的连续时间函数f(t)的公式为:

[0018]

f(t)=p1t7+p2t6+p3t5+p4t4+p5t3+p6t2+p7t+p8[0019][0020][0021]

其中,theta1~thetan为离散的电机转角;p1~p8为七次多项式拟合的各阶系数;t1~tn为根据采样频率fs确定的离散时间变量。时间数组[t1,

…

,tn]为电机转角数组[theta1,

…

,thetan]所对应采集过来的时刻,根据时间数组[t1,

…

,tn]和电机转角数组 [theta1,

…

,thetan]能够计算得到系数p1~p8的具体数值,进而获得连续时间函数f(t)。

[0022]

在上述的工业机器人的故障诊断方法中,角度间隔δθ的计算公式为:

[0023][0024]

其中,fn为等角度采样频率,fn≥2.56fs;theta

max

为根据离散变量theta设置的边界值。

[0025]

在上述的工业机器人的故障诊断方法中,获得时间序列t的操作包括:

[0026]

基于角度间隔δθ获得等角度序列theta,theta=k*δθ, k=1,2,

…

;

[0027]

将等角度序列theta代入f(t),求解得出与等角度序列theta 相对应的时刻,从而形成时间序列t,t=[t1,t2,

…

]。

[0028]

在上述的工业机器人的故障诊断方法中,得到振动信号 data3的操作包括:

[0029]

将振动信号data2中离散的振动信号拟合成一个连续的关于时间一加速度的函数f(t);

[0030]

将时间序列t代入函数f(t)中,并通过插值处理方法提取时间序列t下每一时刻所对应的加速度,从而形成振动信号data3。

[0031]

在上述的工业机器人的故障诊断方法中,通过三次样条插值处理方法提取时间序列t下每一时刻所对应的加速度。

[0032]

在上述的工业机器人的故障诊断方法中,将提取的振动信号 data3进行傅里叶变换的操作为:

[0033]

首先将振动信号data3与等角度序列theta进行结合,形成角度-振动信号的角域图,再对角域进行傅里叶变换,从而获得阶次谱。

[0034]

在上述的工业机器人的故障诊断方法中,根据阶次谱中最高峰值所对应横坐标的阶次值来确定故障源的操作包括:

[0035]

预先设置阶次值与故障源对应关系的故障表;

[0036]

对阶次谱中的波形进行分析,获取波形最高峰值位置处所对应的横坐标的阶次值;

[0037]

通过故障表查询该阶次值所对应的故障源,进而输出确定的故障源。

[0038]

与现有技术相比,本工业机器人的故障诊断方法能够适用于旋转类机械的稳定信号、非稳定信号下的诊断,而且本方法在使用时,能够更清晰地解读图谱,根据本方法得到的图谱更易于查找出故障源,提高了故障分析的准确率与工作效率。

附图说明

[0039]

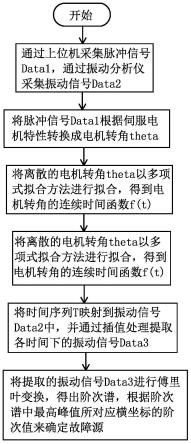

图1是本发明的控制流程图。

[0040]

图2是本发明振动信号data2和插值点的示意图。

[0041]

图3是本发明的阶次谱示意图。

[0042]

图4是本发明的另一种阶次谱示意图。

具体实施方式

[0043]

为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明实施方式作进一步地详细描述。以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本发明及其应用或使用的任何限制。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0044]

如图1所示,通过本工业机器人的故障诊断方法对工业机器人进行诊断时,首先通过上位机以采样频率fs对脉冲信号进行采集,通过振动分析仪也以采样频率fs对振动信号进行采集,从而获取脉冲信号data1和振动信号data2;脉冲信号data1和振动信号data2为一组1

×

n的一维数组,data1为纲量,data2单位为 mm/s2,其中,data1=[a1,a2,a3…an

],

data2=[b1,b2,b3…bn

],为保证数据可靠性,是从静止时刻开始采集,且考虑采样时的误差,数组内部元素全部为相对量,即a1=0,b1=0,若数组首项不为零,可将数组元素依次减去首项,最终结果为各元素之间的相对值是保持不变的。

[0045]

之后,将脉冲信号datal根据伺服电机特性转换成电机转角 theta;具体地,采用转角换算公式将脉冲信号data1换算成电机转角theta;设脉冲信号data1=[a1,a2,a3…an

];则转角换算公式为:

[0046]

theta=an/2

17

*360=[theta1,

…

,thetan],n=1,2

···

;

[0047]

其中,根据伺服电机特性,电机编码器为17位,2

17

表示电机旋转一圈编码器变化2

17

个脉冲。

[0048]

之后,将离散的电机转角theta以多项式拟合方法进行拟合,得到电机转角的连续时间函数f(t);具体地,将离散的电机转角 theta以七次多项式拟合方法进行拟合,得到电机转角的连续时间函数f(t)的公式为:

[0049]

f(t)=p1t7+p2t6+p3t5+p4t4+p5t3+p6t2+p7t+p8[0050][0051][0052]

其中,theta1~thetan为离散的电机转角;p1~p8为七次多项式拟合的各阶系数;t1~tn为根据采样频率fs确定的离散时间变量。

[0053]

之后,基于连续时间函数f(t)计算转过各角度间隔δθ时所在的时间,进而获得时间序列t;

[0054]

具体地,设置等角度采样频率fn,fn在设置时要求fn≥2.56fs;根据离散变量theta设置边界条件[0,theta

max

],边界条件的设置指的是设置电机转角的范围,单位度。例如,有一个脉冲数a,它只表示电机当前的位置,电机运行后也有一个脉冲b,它也表示电机转动后当前的位置,b-a表示电机转过的脉冲数,这和转过角度关系为:deg=(b-a)/2

17

*360,通过脉冲a和脉冲b,能够知道脉冲变化相对量,也就知道电机转过的圈数,进而知道电机转过的角度。theta

max

可以根据deg的计算公式进行获得。

[0055]

则角度间隔δθ可以以以下计算公式进行计算获得,计算公式为:

[0056][0057]

其中,fn为等角度采样频率;theta

max

为根据离散变量theta 设置的边界值。作为另一种方案,角度间隔δθ直接进行人为设置。

[0058]

之后,基于角度间隔δθ获得等角度序列theta,theta=k*δθ, k=1,2,

…

;

[0059]

将等角度序列theta代入连续时间函数f(t),求解得出与等角度序列theta中每个角度相对应的时刻,从而形成时间序列t, t=[t1,t2,

…

]。

[0060]

获得时间序列t后,将时间序列t映射到振动信号data2中,并通过插值处理提取各时间下的振动信号data3,如图2所示;

[0061]

具体地,将振动信号data2中离散的振动信号拟合成一个连续的关于时间-加速度的函数f(t);

[0062]

将时间序列t代入函数f(t)中,并通过插值处理方法提取时间序列t下每一时刻所对应的加速度,从而形成振动信号data3。其中的插值处理方法选用三次样条插值处理方法。

[0063]

之后,则是将提取的振动信号data3进行傅里叶变换,得出阶次谱,根据阶次谱中最高峰值所对应横坐标的阶次值来确定故障源。

[0064]

具体操作为:首先将振动信号data3与等角度序列theta进行结合,形成角度-振动信号的角域图,再对角域进行傅里叶变换,从而获得阶次谱,如图3、4所示即为通过傅里叶变换后获得的阶次谱。对阶次谱中的波形进行分析,获取波形最高峰值位置处所对应的横坐标就是阶数值,在本实施例中所采用的阶次分析在振动分析领域,是故障诊断的一种重要方法。其中,阶数是机械在非平稳运行过程中各传动部件的转动频率相对于电机转动频率的比值,故又称为阶比。本实施例中,以qjr6-1400机型的6轴传动为例,建立各传动部件的理论阶数,如表1所示。

[0065]

表1

[0066]

阶数故障出现位置1电机输入轴0.381同步带轮输出轴(伞齿输入轴)或伞齿输出轴0.063输出轴6.858伞齿z3、z4啮合4.572齿轮z5、z6啮合

[0067]

如图3所示,阶次谱主峰对应的横坐标为1,即阶数为1,将该阶数值通过查询表1可知,主要故障源源自于电机输出轴;又如图4所示,阶次谱主峰对应的横坐标为6.76,即阶数为6.76,由表1可查,主要故障源来自于伞齿z3与z4啮合引起的振动。通过该方式即可快速高效地识别出故障源,对于其他机型也可以预先建立各传动部件的理论阶数,进而采用本实施例中所采用的方式进行分析确定故障来源。

[0068]

本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1