一种襟翼舵可靠性试验装置的制作方法

1.本发明属于工程机械检验技术领域,具体涉及一种襟翼舵可靠性试验装置。

背景技术:

2.襟翼舵是指由主舵叶和襟翼组成副舵叶的舵,也称子母舵,襟翼接于主舵叶的随边并可由单独机构进行独立控制,襟翼转动方向可与主舵叶一致或相反,但角度大于舵叶转角。

3.一般来讲,襟翼舵装置位于螺旋桨后方,其主舵叶在转叶式舵机的操纵下转舵角,副舵叶在传动机构的作用下相对于主舵叶转动,以增大舵叶剖面拱度,产生的水动力传递至船体,为船舶转向提供转船力。襟翼舵装置的结构主要由舵叶、舵杆、舵杆套筒、传动机构、舵承、密封装置、液压螺母等组成。襟翼舵装置在舵机的驱动下操舵,为保持舰船航向或转船提供舵力。襟翼舵装置要具备良好的水动力性能、操纵性能以及振动噪声性能,以满足总体需求。

4.现阶段一般不能单独对襟翼舵装置进行可靠性试验,只能进行外观及密性检查,故襟翼舵装置的可靠性试验工装几乎不存在。

技术实现要素:

5.本发明的目的在于,针对现有技术存在的缺陷,提出一种能够验证襟翼舵负载可靠性的试验装置。

6.为了达到以上目的,本发明提供一种襟翼舵可靠性试验装置,包括襟翼舵装置、上支架、下支架、舵机、主舵叶加载油缸、襟翼加载油缸、液压加载系统和电控系统,所述上支架与下支架相连,所述舵机安装在上支架中,所述襟翼舵装置安装在下支架中,所述舵机与襟翼舵装置连接,所述襟翼舵装置的主舵叶通过主舵叶加载油缸与下支架连接,所述襟翼舵装置的襟翼通过襟翼加载油缸与下支架连接,所述主舵叶加载油缸、襟翼加载油缸分别与液压加载系统和电控系统连接。

7.本发明进一步的采用如下技术方案:

8.优选地,所述主舵叶加载油缸通过主舵叶销轴与下支架连接,所述襟翼加载油缸通过襟翼销轴与下支架连接。

9.优选地,所述主舵叶销轴上设有主舵叶销轴传感器,所述主舵叶销轴传感器与电控系统的信号接收端连接,所述襟翼销轴上设有襟翼销轴传感器,所述襟翼销轴传感器与电控系统的信号端连接。

10.优选地,所述液压加载系统包括舵机加载液压泵站和舵叶加载液压泵站,所述舵机加载液压泵站与舵机连接,所述舵叶加载液压泵站分别与主舵叶加载油缸、襟翼加载油缸连接。

11.优选地,所述舵机加载液压泵站安装在上支架上,所述舵叶加载液压泵站安装在下支架的底部。

12.优选地,所述电控系统的控制输出端分别与舵机、襟翼舵、主舵叶加载油缸、襟翼加载油缸连接。

13.优选地,所述电控系统通过并联的第一电路、第二电路与主舵叶加载油缸连接,所述电控系统通过第三电路与襟翼加载油缸连接。

14.优选地,所述第一电路包括第一电磁阀y12,所述第二电路包括串联的第二电磁阀y13和第三电磁阀y14,所述第一电磁阀y12、第三电磁阀y14连接于第一电磁比例溢流阀by11,所述第一电磁比例溢流阀by11与主舵叶加载油缸连接;所述第三电路包括串联的第三电磁阀y22和第二电磁比例溢流阀by21。

15.优选地,所述主舵叶的一侧设有左侧主舵叶加载油缸,所述左侧主舵叶加载油缸通过左侧主舵叶销轴与下支架的左侧连接,所述左侧主舵叶销轴上设有左侧主舵叶销轴传感器;所述主舵叶的另一侧设有右侧主舵叶加载油缸,所述右侧主舵叶加载油缸通过右侧主舵叶销轴与下支架的右侧连接,所述右侧主舵叶销轴上设有右侧主舵叶销轴传感器

16.本发明的优点是体积小,占地面积小,无需很强的吊装能力,安装调试方便,能够验证襟翼舵的结构强度及可靠性。

附图说明

17.下面结合附图对本发明作进一步的说明。

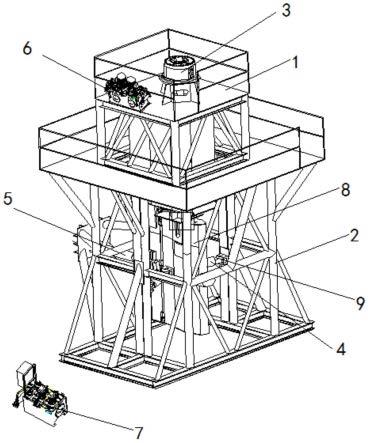

18.图1为本发明的结构示意图。

19.图2为本发明中舵机与舵杆的连接关系图。

20.图3为本发明中过渡工装的俯视图。

21.图4为图3中局部放大图。

22.图5为图3的a-a向剖视图。

23.图6为本发明中假舵的剖面图。

24.图7为本发明中电控系统的电路图。

25.图8为本发明中电控系统中电磁阀的连接关系图。

26.图中:1.上支架,2.下支架,3.舵机,4.主舵叶加载油缸,5.襟翼加载油缸,6.舵机加载液压泵站,7.舵叶加载液压泵站,8.襟翼舵装置,9.主舵叶销轴传感器,10.过渡工装,11.舵杆,12.涨紧套。

具体实施方式

27.实施例一

28.如图1所示,一种襟翼舵可靠性试验装置,包括上支架1、下支架2、舵机3、主舵叶加载油缸4、襟翼加载油缸5、襟翼舵装置8、液压加载系统和电控系统,其中电控系统为电控箱,液压加载系统包括舵机加载液压泵站6和舵叶加载液压泵站7,舵机加载液压泵站6与舵机3连接,舵叶加载液压泵站7分别与主舵叶加载油缸4、襟翼加载油缸5连接,舵机加载液压泵站6安装在上支架1上,舵叶加载液压泵站7安装在下支架2的底部。这样,将液压加载系统分为控制舵机3运转的液压系统及控制加载油缸的液压系统,控制加载油缸的液压系统是用来控制主舵叶加载油缸4及襟翼加载油缸5,主舵叶加载油缸4是用来给主舵叶加载使用,襟翼加载油缸5是用来给襟翼加载使用。

29.另外,上支架1与下支架2相连,舵机3安装在上支架1中,襟翼舵装置8安装在下支架2中,舵机3与襟翼舵装置8连接,能够驱动襟翼舵装置8工作。襟翼舵装置8主要由舵叶、舵杆、舵杆套筒、传动机构、舵承、密封装置、液压螺母组成,舵叶又由主舵叶和襟翼组成。其中,襟翼舵装置8的主舵叶通过主舵叶加载油缸4与下支架2连接,襟翼舵装置8的襟翼通过襟翼加载油缸5与下支架2连接,主舵叶加载油缸4、襟翼加载油缸5分别与液压加载系统和电控系统连接。又,主舵叶加载油缸4通过主舵叶销轴与下支架2连接,主舵叶销轴上设有主舵叶销轴传感器9,主舵叶销轴传感器9与电控系统的信号接收端连接;襟翼加载油缸5通过襟翼销轴与下支架2连接,在襟翼销轴上设有襟翼销轴传感器,襟翼销轴传感器与电控系统的信号端连接。详细来讲,在主舵叶的一侧设有左侧主舵叶加载油缸,左侧主舵叶加载油缸通过左侧主舵叶销轴与下支架2的左侧连接,左侧主舵叶销轴上设有左侧主舵叶销轴传感器;主舵叶的另一侧设有右侧主舵叶加载油缸,右侧主舵叶加载油缸通过右侧主舵叶销轴与下支架2的右侧连接,右侧主舵叶销轴上设有右侧主舵叶销轴传感器。

30.如图2所示,襟翼舵装置8的舵杆11通过过渡工装10及涨紧套12与舵机3连接,过渡工装10呈圆筒状(见图3至图5),过渡工装10套在舵机3与舵杆11的连接处,并在过渡工装10外部套设涨紧套12,以采用涨紧套12进一步固定舵机3与舵杆11。

31.电控系统的控制输出端分别与舵机3、襟翼舵、主舵叶加载油缸4、襟翼加载油缸5连接。电控系统分别控制舵机3的启停、换向及主舵叶加载油缸4、襟翼加载油缸加载5的启停、换向;假舵是模拟实际船体结构,并给试验装置做结构加强,假舵的边缘部分与下支架2焊接,假舵的结构见图6。如图7和图8所示,电控系统通过并联的第一电路、第二电路与主舵叶加载油缸4连接,电控系统通过第三电路与襟翼加载油缸5连接。第一电路包括第一电磁阀y12,第一电磁阀y12的一端与电控系统连接,第二电路包括串联的第二电磁阀y13和第三电磁阀y14,第二电磁阀y13的一端与电控系统连接,另一端与第三电磁阀y14的一端连接,第一电磁阀y12、第三电磁阀y14的另一端连接于第一电磁比例溢流阀by11,第一电磁比例溢流阀by11与左、右侧主舵叶加载油缸连接;第三电路包括串联的第三电磁阀y22和第二电磁比例溢流阀by21,电控系统与第三电磁阀y22的一端连接,第三电磁阀y22的另一端通过第二电磁比例溢流阀by21与襟翼加载油缸5连接。

32.真实情况下,襟翼舵舵叶的舵力为面载荷,本发明将面载荷简化为点载荷,用负载油缸提供推力模拟舵力。为此,可靠性试验的襟翼舵装置样机,在两侧油缸加载点附近的筋板和面板处通过加厚的方式做加强处理。

33.电控系统工作时,电控系统控制舵机3左转舵,同时控制襟翼舵左旋加载,使得第一电磁阀y12得电、第一电磁比例溢流阀by11经放大板得电,左侧、右侧主舵叶加载油缸4工作,此时由于襟翼左旋加载,第二电磁阀y22得电、第二电磁比例溢流阀by21经放大板得电,襟翼加载油缸5工作;运转到某一特定角度时通过电控系统控制自动换向,舵机3及舵叶向反方向运转,即舵机3右转舵,襟翼舵右旋加载,第二电磁阀y13得电、第三电磁阀y14得电、第一电磁比例溢流阀by11经放大板得电,左侧、右侧主舵叶加载油缸工作,此时第三电磁阀y22得电、第二电磁比例溢流阀by21经放大板得电,襟翼加载油缸5工作。

34.襟翼舵可靠性试验装置在试验过程中,当襟翼舵装置加载在到达指定角度时,需得知主舵叶实际加载力,此时在主舵叶加载油缸4的固定端安装一个销轴传感器来反映其实际加载力,并通过电控箱的显示屏显示销轴传感器的实际值,将实际测量值与理论计算

值做个对比,若实际测量值大于理论计算值,证明襟翼舵装置8的受力与理论一致,可靠性试验可继续进行;若发现实际测量值小于理论计算值,则证明襟翼舵装置8在此工况下受力情况与理论受力不一致,需要调整第一、第二电比例溢流阀,保证襟翼舵装置8的受力大于或等于理论值。在保证加载力满足要求的情况下,按照试验大纲要求完成每个任务剖面及各任务剖面的切换,完成操舵3000800次。

35.除上述实施例外,本发明还可以有其他实施方式。凡采用等同替换或等效变换形成的技术方案,均落在本发明要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1