一种介质隔离的应变片式绝压压力传感器的制作方法

1.本发明涉及应变片式压力传感器领域,更具体地说,它涉及一种介质隔离的应变片式绝压压力传感器。

背景技术:

2.现有的应变片式压力传感器的基本结构是将应变片贴在金属膜片上,一般需要两个或者四个应变片。参照图1至图4,薄膜2设置于壳体1上,应变片3贴在薄膜2上,应变片3连接有导线4。压力作用下,薄膜2会发生形变,应变片3也会随之形变,应变片3的形变会改变自身的电阻。电阻变化通过惠斯通电桥被转换成电压信号,外部设备通过测量电压信号来转换成压力值。

3.图1至图4中例举了四种不同的布置结构,同时公开号为cn114689227a的中国专利中也公开了一种薄膜压力传感器,但是这些布置结构还存在以下问题:1、作为敏感元件的应变片为裸露状态,受外界环境(包括湿度、化学物质以及灰尘等)影响,应变片可能会受损,导致传感器性能下降或者失效;2、薄膜的不受压一侧是空气压力,所以测量的是表压。

技术实现要素:

4.针对现有技术存在的不足,本发明的目的在于提供一种介质隔离的应变片式绝压压力传感器,其将应变片等元件全部安装于封装壳体中的密闭腔室内,与外部介质或者空气进行隔离,能够避免应变片因外部环境受损,保证传感器的性能可靠性,延长传感器的使用寿命,而且传感器还能够用于环境恶劣的工况中;同时,密闭腔室内形成真空,则传感器可以测量介质的绝对压力。

5.为实现上述目的,本发明提供了如下技术方案:一种介质隔离的应变片式绝压压力传感器,包括薄膜、与所述薄膜连接的应变片以及用于承载所述薄膜的封装壳体,所述封装壳体包括依次连接的上盖、外壳和底座,所述薄膜与上盖连接,所述薄膜、上盖、外壳以及底座之间形成密闭腔室,所述应变片位于密闭腔室内;所述应变片连接有导线,所述密闭腔室内设置有与所述导线连接的电路转接组件,所述底座上穿设有与所述电路转接组件连接的插针。

6.进一步地,所述电路转接组件包括固定设置于所述上盖内端面的转接板,所述转接板上设置有焊盘,所述导线和插针分别与所述焊盘连接。

7.进一步地,所述转接板上设置有与所述焊盘连接的延伸件,所述延伸件与插针连接。

8.进一步地,所述延伸件包括套筒,所述插针嵌于套筒内。

9.进一步地,所述套筒与插针之间设置有金属固化层。

10.进一步地,所述套筒与转接板为插接配合。

11.进一步地,所述上盖内端面设置有与转接板配合的限位槽。

12.进一步地,所述底座与插针之间固定设置有绝缘密封件,所述绝缘密封件包括烧结玻璃柱。

13.进一步地,所述上盖与外壳之间,和/或所述外壳与底座之间,设置有台阶接合面。

14.进一步地,所述密闭腔室为真空腔室。

15.综上所述,本发明具有以下有益效果:1、将应变片安装于封装壳体中的密闭腔室内,与外部介质或者空气进行隔离,能够避免应变片因外部环境受损,保证传感器的性能可靠性,延长传感器的使用寿命,而且传感器还能够用于环境恶劣的工况中;2、密闭腔室为真空腔室,则薄膜的不受压侧为真空,故不会随温度变化产生压力误差,可以测量介质的绝对压力;3、转接板、套筒以及插针的布置,不仅能够实现电路信号的内外连接,而且方便生产和装配。

附图说明

16.图1为现有技术中应变片式压力传感器的结构示意图一;图2为现有技术中应变片式压力传感器的结构示意图二;图3为现有技术中应变片式压力传感器的结构示意图三;图4为现有技术中应变片式压力传感器的结构示意图四;图5为实施例中一种介质隔离的应变片式绝压压力传感器的剖视图;图6为实施例中一种介质隔离的应变片式绝压压力传感器的爆炸示意图。

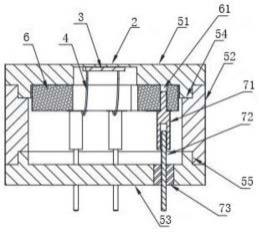

17.图中:1、壳体;2、薄膜;3、应变片;4、导线;51、上盖;52、外壳;53、底座;54、第一台阶接合面;55、第二台阶接合面;6、转接板;61、插孔;62、焊盘;71、套筒;72、插针;73、烧结玻璃柱。

具体实施方式

18.以下结合附图对本发明作进一步详细说明。

19.本具体实施例仅仅是对本发明的解释,其并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。

20.实施例:一种介质隔离的应变片式绝压压力传感器,参照图5和图6,其包括薄膜2、与薄膜2连接的应变片3以及用于承载薄膜2的封装壳体,封装壳体包括依次连接的上盖51、外壳52和底座53,薄膜2与上盖51连接,薄膜2、上盖51、外壳52以及底座53之间形成密闭腔室,应变片3位于密闭腔室内;应变片3连接有导线4,密闭腔室内设置有与导线4连接的电路转接组件,底座53上穿设有与电路转接组件连接的插针72;本实施例中将应变片3安装于封装壳体中的密闭腔室内,与外部介质或者空气进行隔离,能够避免应变片3因外部环境受损,保证传感器的性能可靠性,延长传感器的使用寿命,而且传感器还能够用于环境恶劣的工况中;优选地,密闭腔室为真空腔室,则薄膜2的不受压侧为真空,故不会随温度变化产生压力误差,可以测量介质的绝对压力。

21.参照图5和图6,将应变片3安装于密闭腔室内,那么如何将导线4与外部进行电路连接则是需要克服的难题;本实施例中在密闭腔室内设置电路转接组件,在底座53上穿设插针72,则导线4、电路转接组件以及插针72配合实现电路的内外连接;本实施例中薄膜2与上盖51一体成型,即在上盖51内端面开槽来形成薄膜2,薄膜2的外表面与外部相对,内表面与密闭腔室相对,应变片3粘贴于薄膜2内表面;本实施例中将插针72穿设于底座53上,使得传感器的测量端和连接端呈相对布置,能够方便将传感器与外部电路连接,而且能够简化上盖51的结构,降低加工难度;同时,上盖51部分的加工和装配,与底座53部分的加工和装配,可以分别进行,然后再进行组装,有利于提高生产效率;当然,在其他可选的实施例中,也可以将插针和薄膜均设置于上盖,在此不作限制。

22.参照图5和图6,优选地,电路转接组件包括固定设置于上盖51内端面的转接板6,转接板6上设置有焊盘62,导线4和插针72分别与焊盘62连接;转接板6可以采用pcb板、陶瓷件或者注塑件等,在此不作限制,转接板6与上盖51为绝缘配合即可;具体地,本实施例中转接板6粘贴于上盖51内端面,且上盖51内端面开设有与转接板6配合的限位槽,从而能够方便粘接转接板6,并提高连接的稳固性;本实施例中限位槽内侧壁以及转接板6外侧壁为相互配合的非圆柱面,能够防止转接板6转动,保证导线4与焊盘62连接的可靠性;本实施例中焊盘62设置于转接板6上远离上盖51的端面,且转接板6上开设有通孔,与应变片3连接的导线4穿过通孔后与焊盘62连接,这样的结构布置便于将插针72与焊盘62连接。

23.参照图5和图6,优选地,转接板6上设置有与焊盘62连接的延伸件,延伸件与插针72连接;采用延伸件,一方面能够减小插针72的长度,另一方面能够便于实现插针72的连接;具体地,本实施例中延伸件包括套筒71,插针72嵌于套筒71内;插针72嵌于套筒71内,一方面能够提高连接的稳固性,另一方面能够方便连接;具体地,将底座53与外壳52连接时,将插针72插入套筒71内即可实现装配连接,操作方便;优选地,底座53与外壳52之间设置有周向定位结构,从而有利于将插针72与套筒71对准;优选地,本实施例中套筒71与插针72之间设置有金属固化层;在套筒71内预先放置少量的金属浆,例如银浆,插针72插入套筒71内后,通过加热固化在套筒71与插针72之间形成金属固化层,能够进一步提高插针72与套筒71连接的稳固性;当然,在其他可选的实施例中,也可以将插针72直接与焊盘62抵接、插接或者卡接,或者将插针72与延伸件抵接或者卡接,在此不作限制;其中,抵接指的是两个面接触配合,例如插针72的端面与延伸件的端面接触;优选地,本实施例中套筒71与转接板6为插接配合,从而方便装配,并保证连接的稳固性;具体地,套筒71的端部设置有外径较小的插入轴,转接板6上开设有插孔61,焊盘62上开设有与插孔61相对的通孔;套筒71的插入轴穿过焊盘62上的通孔后嵌入插孔61内,使得套筒71端面与焊盘62接触,插入轴与插孔61配合能够提高套筒71的稳定性;当然,也可以在插孔61内设置于焊盘62连接的金属筒,套筒71的插入轴嵌于金属筒内,在此不作限制;当然,在其他可选的实施例中,套筒71与转接板6也可以为螺纹连接或者卡接,例如在转接板6内设置金属螺纹套,在此不作限制。

24.参照图5和图6,本实施例中底座53与插针72之间固定设置有绝缘密封件,绝缘密封件包括烧结玻璃柱73;底座53上开设有烧结孔,插针72穿过烧结孔,然后将玻璃烧结在该烧结孔内;采用烧结玻璃柱73,不仅连接可靠,稳定性好,而且能够有效保证插针72与底座53之间的气密性,同时实现插针72与底座53之间的绝缘;当然,在其他可选的实施例中,绝缘密封件也可以采用其它材质,例如将插针和底座通过注塑固定成型,在此不作限制;优选

地,本实施例中上盖51与外壳52之间,以及外壳52与底座53之间,均设置有台阶接合面,具体地,上盖51与外壳52之间设置有第一台阶接合面54,外壳52与底座53之间设置有第二台阶接合面55;台阶接合面的设置有利于提高连接的稳固性,以及气密性;具体地,本实施例中上盖51与外壳52之间通过焊接固定,外壳52与底座53之间通过焊接固定,从而能够保证连接的稳固性,且方便对上盖51部分和底座53部分分别进行加工;当然,在其他可选的实施例中,也可以将上盖51与外壳52一体成型,在此不作限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1