玻璃缺陷测试样品以及处理玻璃缺陷样品的方法和应用与流程

1.本发明涉及玻璃缺陷检测技术领域,具体涉及玻璃缺陷测试样品、处理玻璃缺陷样品的方法,以及该玻璃缺陷测试样品在扫描电镜分析玻璃缺陷中的应用。

背景技术:

2.高铝盖板玻璃具有较高的透光率和表面硬度,能够增加画面的鲜明度和柔和度,可避免荧屏刮伤,增加耐用度,因而被广泛地使用在手机和平板电脑上。玻璃中的结石缺陷会影响盖板玻璃的成品率,因此,在生产过程中,如何快速确定缺陷的成分,以为生产提供指导性服务,显得越来越急迫。

3.玻璃缺陷的检测一般通过制作薄片,用偏光显微镜观察,通过有经验的解析者可以大致判定结石的种类,但结石中的微量成分无法观察到,故在缺陷来源推定方面受到极大的限制。

4.由于扫描电镜的工作原理,仅能够对玻璃表面处的缺陷进行判断观察,而处于玻璃内部或者没有裸露的缺陷却无法进行分析判断。因此,需要研发一种便捷的制备样品的方法,以便于使用扫描电镜进行玻璃内部缺陷的分析。

5.cn110554065a公开了一种玻璃基板内部缺陷处理及成分分析的方法,该方法通过将待测玻璃样片放在便携式放大目镜的场透镜,并将玻璃样片内部缺陷确定在场透镜镜面十字刻度线交叉处上,结合手持玻璃刀用刀轮切割玻璃样片,使内部缺陷暴露。该方法操作时需要很精确的操作手法,否则,很难把内部缺陷暴露,且切割玻璃样片的过程中,玻璃片容易破碎,特别是对于厚度为0.7-1.1mm的电子玻璃而言。

6.cn108061736a公开了一种使用反射电子探针对玻璃缺陷进行分析的方法,该方法通过光学透射显微镜定位玻璃缺陷以及玻璃刀手动切割相结合的方式,从断面对玻璃缺陷进行分析,虽然能够解决缺陷定位不准确的问题,但采用玻璃刀手动切割的方式同样需要精确的手法,制备样品不容易,操作不便,且手动切割玻璃,在划动的过程中,非常容易崩边,造成玻璃缺陷随碎玻璃剥落或丢失。

7.cn105717137a公开了一种石英玻璃微缺陷检测方法,该方法将石英玻璃样品两通光面进行精密抛光后,采用氢氟酸与乙酸的混合酸溶液进行腐蚀,利用显微镜观察检测得到的石英玻璃样品。该方法虽然能够检测石英玻璃中的气泡微缺陷,但其需要先对样品进行精密抛光,缺陷位置不易确定,同时也无法确定精密抛光是否会把缺陷抛去,特别是对于盖板玻璃的厚度小于1mm,尤其是厚度为0.5mm左右的玻璃片而言,抛光并不方便,容易造成碎片。

技术实现要素:

8.本发明的目的是为了克服现有技术存在的玻璃内部缺陷分析不易并且玻璃缺陷样品的处理过程复杂、操作困难的问题,提供了玻璃缺陷测试样品,处理玻璃缺陷样品的方法,以及该玻璃缺陷测试样品在扫描电镜分析玻璃缺陷中的应用。该方法操作简单,且能够

便捷地处理玻璃缺陷样品以实现玻璃内部缺陷的分析。

9.为了实现上述目的,本发明第一方面提供一种处理玻璃缺陷样品的方法,所述方法包括:

10.(1)定义距离玻璃缺陷最近的玻璃表面为上表面,定义对侧玻璃表面为下表面;测量所述玻璃缺陷距离所述上表面的深度,并定义所述深度为h微米;

11.(2)将所述上表面在刻蚀液中进行刻蚀处理,得到刻蚀面;所述刻蚀液中含有以干基计,6-8wt%的h2so4、1-5wt%的hf和6-8wt%的hno3;所述刻蚀处理的条件包括:刻蚀速率为v,且v为5-8μm/min;刻蚀时间为t,且t=h/v;

12.(3)在所述刻蚀面标记所述玻璃缺陷的位置,得到缺陷标记iii,采用偏光显微镜观察检测所述缺陷标记iii和所述玻璃缺陷的清晰度;

13.(4)依次重复步骤(1)、步骤(2)和步骤(3),直至所述玻璃缺陷与缺陷标记iii的清晰度相同。

14.本发明第二方面提供一种第一方面所述的方法处理得到的玻璃缺陷测试样品。

15.本发明第三方面提供第二方面所述的玻璃缺陷测试样品在扫描电镜分析玻璃缺陷中的应用。

16.通过上述技术方案,本发明提供的方法通过含有特定质量比的h2so4、hf和hno3的刻蚀液,结合特定的刻蚀处理条件以及偏光显微镜对玻璃缺陷的特定定位方式,不仅能够便捷地处理玻璃缺陷样品,可以快速准确地使玻璃缺陷暴露以实现采用扫描电镜对玻璃内部缺陷的分析,为产线生产提供技术支持,很好地解决了现有玻璃内部缺陷无法判定成分,只能靠经验进行判定的问题,还能够避免盲目抛光,防止手动切割玻璃造成的玻璃崩边甚至破碎,防止玻璃缺陷随碎玻璃剥落或丢失。本发明提供的方法特别适用于厚度较薄的玻璃,尤其适用于厚度较薄的高铝盖板玻璃,并且简单快捷,无需增加额外的成本。

附图说明

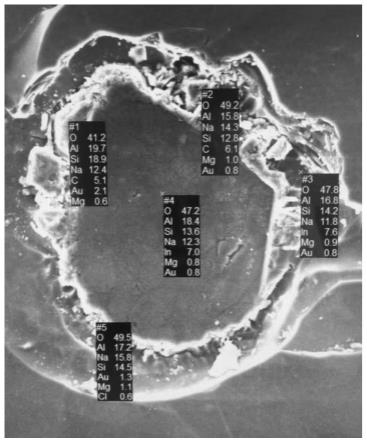

17.图1是实施例1制得的玻璃缺陷测试样品的sem图像,放大倍数为800倍;

18.图2是未进行刻蚀处理的玻璃缺陷样品的sem图像,放大倍数为800倍。

具体实施方式

19.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

20.本发明第一方面提供一种处理玻璃缺陷样品的方法,所述方法包括:

21.(1)定义距离玻璃缺陷最近的玻璃表面为上表面,定义对侧玻璃表面为下表面;测量所述玻璃缺陷距离所述上表面的深度,并定义所述深度为h微米;

22.(2)将所述上表面在刻蚀液中进行刻蚀处理,得到刻蚀面;所述刻蚀液中含有以干基计,6-8wt%的h2so4、1-5wt%的hf和6-8wt%的hno3;所述刻蚀处理的条件包括:刻蚀速率为v,且v为5-8μm/min;刻蚀时间为t,且t=h/v;

23.(3)在所述刻蚀面标记所述玻璃缺陷的位置,得到缺陷标记iii,采用偏光显微镜

观察检测所述缺陷标记iii和所述玻璃缺陷的清晰度;

24.(4)依次重复步骤(1)、步骤(2)和步骤(3),直至所述玻璃缺陷与缺陷标记iii的清晰度相同。

25.现有的处理玻璃缺陷样品的方法中,为了将玻璃内部或者没有裸露的缺陷暴露,一般需结合双面抛光或手动切割的方式,其存在盲目抛光以及玻璃崩边甚至破碎,玻璃缺陷随碎玻璃剥落或丢失的问题,且现有的方法处理的玻璃缺陷样品较厚,对于厚度较薄的玻璃,尤其是厚度小于1mm的玻璃片而言无法适用。此外,本发明的发明人在研究过程中发现,现有技术中虽然采用氢氟酸与乙酸的混合酸溶液对石英玻璃进行腐蚀,但对于高铝盖板玻璃而言,由于其组分比较复杂,仅是采用氢氟酸与乙酸的混合酸溶液无法满足测试要求,且容易造成玻璃表面产生白色污垢,无法满足偏光显微镜的使用要求。

26.而本发明提供的方法通过含有特定质量比的h2so4、hf和hno3的刻蚀液,结合特定的刻蚀处理条件以及偏光显微镜对玻璃缺陷的特定定位方式,不仅能够便捷地处理玻璃缺陷样品,使玻璃缺陷暴露以实现玻璃内部缺陷的分析,还能够避免盲目抛光,防止手动切割玻璃造成的玻璃崩边甚至破碎,防止玻璃缺陷随碎玻璃剥落或丢失。本发明提供的方法特别适用于厚度较薄的玻璃,尤其适用于厚度小于1mm的高铝盖板玻璃。

27.根据本发明的一些实施方式,优选地,步骤(1)中,定义所述上表面与所述下表面之间的距离为m,所述m也即玻璃缺陷样品的厚度,且m为0.5-1mm,优选为0.5-0.95mm。m可以采用本领域公知的任意方式进行测量,对此没有特别的限制,其在一定程度上均能实现本发明的发明目的。例如,可以使用螺旋测微器进行测量。

28.根据本发明的一些实施方式,优选地,步骤(1)中,h为3μm至m-3μm,优选为5μm至m-5μm。

29.根据本发明的一些实施方式,步骤(1)中,可以采用本领域公知的任意方式测量所述玻璃缺陷距离所述上表面的深度h,对此没有特别的限制,其在一定程度上均能实现本发明的发明目的。为了进一步提高玻璃内部的缺陷暴露的准确度,优选地,测量h的步骤包括:

30.(a)在所述上表面标记所述玻璃缺陷的位置,得到缺陷标记i;在所述下表面标记所述玻璃缺陷的位置,得到缺陷标记ii;所述缺陷标记i与所述缺陷标记ii不同;

31.(b)采用偏光显微镜观察检测所述缺陷标记i和所述缺陷标记ii,直至所述缺陷标记i与所述缺陷标记ii的清晰度相同,得到粗调焦螺旋所旋转的总刻度数,并定义所述总刻度数为n;

32.(c)采用偏光显微镜观察检测所述缺陷标记i和所述玻璃缺陷,直至所述缺陷标记i与所述玻璃缺陷的清晰度相同,得到粗调焦螺旋所旋转的刻度数,并定义所述刻度数为n;h=n*(m/n)。其中,m/n即为粗调焦螺旋每下降一刻度所走的距离。也即,所述深度h为所述刻度数n与粗调焦螺旋每下降一刻度所走的距离的乘积。

33.根据本发明的一些实施方式,为了进一步提高玻璃内部的缺陷暴露的准确度,优选地,步骤(a)中,所述缺陷标记i与所述玻璃缺陷在所述上表面的正投影的距离为0.1-0.2mm。

34.根据本发明的一些实施方式,为了进一步提高玻璃内部的缺陷暴露的准确度,优选地,步骤(a)中,所述缺陷标记ii与所述玻璃缺陷在所述下表面的正投影的距离为0.1-0.2mm。

35.根据本发明的一些实施方式,优选地,步骤(2)中,所述刻蚀液的温度为15-30℃。采用上述优选实施方式有利于防止hf和hno3的挥发,进一步提高所述刻蚀液的利用率。

36.根据本发明的一些实施方式,优选地,步骤(2)还包括将进行所述刻蚀处理后得到的所述刻蚀面进行超声波清洗。优选地,所述超声波清洗的条件包括:温度为15-30℃;时间为1-5min。优选地,所述超声波清洗的清洗液为超纯水。

37.根据本发明的一些实施方式,优选地,所述玻璃缺陷为结石缺陷。

38.根据本发明的一些实施方式,为了进一步提高玻璃内部的缺陷暴露的准确度,优选地,步骤(3)中,所述缺陷标记iii与所述玻璃缺陷在所述刻蚀面的正投影的距离为0.1-0.2mm。

39.根据本发明的一些实施方式,采用偏光显微镜观察检测所述缺陷标记i、所述缺陷标记ii、所述缺陷标记iii和所述玻璃缺陷的清晰度,此处的清晰度满足缺陷标记或玻璃缺陷的外观轮廓可见,且有明显的贝克线,则判定清晰度达到要求。

40.根据本发明的一些实施方式,通过旋转偏光显微镜的粗调焦螺旋来调整所述清晰度。

41.根据本发明的一些实施方式,步骤(4)中,依次重复步骤(1)、步骤(2)和步骤(3),直至所述玻璃缺陷与缺陷标记iii的清晰度相同。

42.此处需要说明的是,步骤(1)中,所述上表面的确定和所述深度h并非是固定的,其会随着步骤(4)的进行而发生变化,具体地,步骤(1)中的所述深度h会随着步骤(4)的重复进行而逐步减小;当进行步骤(4)时,此时的上表面即为在先步骤(3)中的刻蚀面;此时玻璃缺陷距离上表面的深度h也即玻璃缺陷距离在先步骤(3)中的刻蚀面的深度。

43.此外,采用优选实施方式测量h时,当进行步骤(4)时,此时在上表面标记玻璃缺陷的位置得到的缺陷标记i也即在先步骤(3)中在刻蚀面标记玻璃缺陷的位置得到的缺陷标记iii。

44.根据本发明的一些实施方式,步骤(4)中,所述玻璃缺陷与缺陷标记iii的清晰度相同,表明玻璃缺陷样品内部的玻璃缺陷已暴露。

45.根据本发明一种特别优选的实施方式,该处理玻璃缺陷样品的方法包括:

46.(s1)定义距离玻璃缺陷最近的玻璃表面为上表面,定义对侧玻璃表面为下表面;定义上表面与下表面之间的距离为m,且m为0.5-0.95mm;测量玻璃缺陷距离上表面的深度,并定义深度为h微米;测量h的步骤包括:

47.在上表面标记玻璃缺陷的位置,得到缺陷标记i;在下表面标记玻璃缺陷的位置,得到缺陷标记ii;缺陷标记i与缺陷标记ii不同;其中,缺陷标记i与玻璃缺陷在上表面的正投影的距离为0.1-0.2mm;缺陷标记ii与玻璃缺陷在下表面的正投影的距离为0.1-0.2mm;

48.采用偏光显微镜观察检测缺陷标记i和缺陷标记ii,直至缺陷标记i与缺陷标记ii的清晰度相同,得到粗调焦螺旋所旋转的总刻度数,并定义总刻度数为n;

49.采用偏光显微镜观察检测缺陷标记i和玻璃缺陷,直至缺陷标记i与玻璃缺陷的清晰度相同,得到粗调焦螺旋所旋转的刻度数,并定义刻度数为n;h=n*(m/n),且h为3μm至m-3μm;

50.(s2)将上表面在刻蚀液中进行刻蚀处理,得到刻蚀面;其中,刻蚀液中含有以干基计,6-8wt%的h2so4、1-5wt%的hf和6-8wt%的hno3,其余为水;刻蚀处理的条件包括:刻蚀

速率为v,且v为5-8μm/min;刻蚀时间为t,且t=h/v;刻蚀液的温度为15-30℃;

51.(s3)将进行刻蚀处理后得到的刻蚀面进行超声波清洗;超声波清洗的条件包括:温度为15-30℃;时间为1-5min;

52.(s4)在进行超声波清洗后的刻蚀面标记玻璃缺陷的位置,得到缺陷标记iii,采用偏光显微镜观察检测缺陷标记iii和玻璃缺陷的清晰度;其中,缺陷标记iii与玻璃缺陷在刻蚀面的正投影的距离为0.1-0.2mm。

53.(s5)依次重复步骤(s1)至步骤(s4),直至玻璃缺陷与缺陷标记iii的清晰度相同,得到玻璃缺陷测试样品。优选地,所述玻璃缺陷为结石缺陷。优选地,玻璃为高铝盖板玻璃。

54.本发明第二方面提供一种第一方面所述的方法处理得到的玻璃缺陷测试样品。所述玻璃缺陷测试样品能够使得玻璃缺陷样品内部的玻璃缺陷暴露,以实现玻璃内部缺陷的分析。

55.本发明第三方面提供第二方面所述的玻璃缺陷测试样品在扫描电镜分析玻璃缺陷中的应用。

56.根据本发明的一些实施方式,可以将所述玻璃缺陷测试样品进行喷金处理之后,在扫描电镜下进行观察分析,从而判定玻璃缺陷的种类。所述喷金处理可以参照现有技术进行,对此没有特别的限制。例如,所述喷金处理可以采用离子溅射镀膜仪,以在样品的观察面镀一层金膜,得到扫描电镜样品,其中,所述喷金处理的条件可以包括:电流为10-20ma,时间为60-120s。采用导电胶带将扫描电镜样品粘贴在扫描电镜观察托架上,并放入扫描电镜观察室,在扫描电镜下进行观察分析,并获取观察图像,通过观察图像判定玻璃缺陷的种类。

57.以下将通过实施例对本发明进行详细描述。以下实施例和对比例中:

58.定义距离玻璃缺陷最近的玻璃表面为上表面,定义对侧玻璃表面为下表面;定义上表面与下表面之间的距离为m,也即玻璃缺陷样品的厚度m;定义玻璃缺陷距离上表面的深度为h微米;

59.采用的扫描电子显微镜购自日本日立公司,型号为su-8020;

60.采用的偏光显微镜购自奥林巴斯公司,型号为bx51-p;偏光显微镜的粗调焦螺旋旋转一圈的刻度数为90;

61.采用的玻璃缺陷样品为河南旭阳光电科技有限公司生产的厚度m为0.7mm的电子玻璃(即高铝盖板玻璃),将其直接在扫描电镜上进行观察分析,在800-2000倍的放大倍数下均无法找到玻璃缺陷的图像。

62.实施例1

63.(1)在上表面标记玻璃缺陷的位置,得到红色的缺陷标记i;在下表面标记玻璃缺陷的位置,得到黑色的缺陷标记ii;其中,缺陷标记i与玻璃缺陷在上表面的正投影的距离为0.1mm;缺陷标记ii与玻璃缺陷在下表面的正投影的距离为0.1mm;

64.(2)采用偏光显微镜观察检测缺陷标记i和缺陷标记ii,直至缺陷标记i与缺陷标记ii的清晰度相同,得到粗调焦螺旋所旋转的总刻度数n为230;

65.(3)采用偏光显微镜观察检测缺陷标记i和玻璃缺陷,直至缺陷标记i与玻璃缺陷的清晰度相同,得到粗调焦螺旋所旋转的刻度数n为60,得到玻璃缺陷距离上表面的深度h=n*(m/n),即为183微米;

66.(4)将上表面在刻蚀液中进行刻蚀处理,得到刻蚀面;其中,刻蚀液中含有以干基计,8wt%的h2so4、1wt%的hf和8wt%的hno3,其余为水;刻蚀处理的条件包括:刻蚀速率v为5μm/min;刻蚀时间t=h/v,即为36.6min;刻蚀液的温度为25℃;

67.(5)将进行刻蚀处理后得到的刻蚀面进行超声波清洗;超声波清洗的条件包括:温度为25℃;时间为1min;

68.(6)在进行超声波清洗后的刻蚀面标记玻璃缺陷的位置,得到缺陷标记iii,采用偏光显微镜观察检测缺陷标记iii和玻璃缺陷的清晰度;其中,缺陷标记iii与玻璃缺陷在刻蚀面的正投影的距离为0.1mm。

69.(7)依次重复步骤(1)至步骤(6),直至玻璃缺陷与缺陷标记iii的清晰度相同,得到玻璃缺陷测试样品。

70.实施例2

71.按照实施例1的步骤(1)至步骤(3)测量玻璃缺陷距离上表面的深度h,得到h为213μm,然后进行如下步骤:

72.(4)将上表面在刻蚀液中进行刻蚀处理,得到刻蚀面;其中,刻蚀液中含有以干基计,8wt%的h2so4、5wt%的hf和6wt%的hno3,其余为水;刻蚀处理的条件包括:刻蚀速率v为8μm/min;刻蚀时间t=h/v,即为26.6min;刻蚀液的温度为25℃;

73.(5)将进行刻蚀处理后得到的刻蚀面进行超声波清洗;超声波清洗的条件包括:温度为25℃;时间为2min;

74.(6)在进行超声波清洗后的刻蚀面标记玻璃缺陷的位置,得到缺陷标记iii,采用偏光显微镜观察检测缺陷标记iii和玻璃缺陷的清晰度;其中,缺陷标记iii与玻璃缺陷在刻蚀面的正投影的距离为0.2mm。

75.(7)依次重复步骤(1)至步骤(6),直至玻璃缺陷与缺陷标记iii的清晰度相同,得到玻璃缺陷测试样品。

76.对比例1

77.按照实施例1的方法,不同的是,步骤(4)中,采用的刻蚀液中含有以干基计,2%的h2so4、0.5wt%的hf和1%的hno3,其余为水;其余步骤均与实施例1相同,得到玻璃缺陷测试样品。

78.对比例2

79.按照实施例1的方法,不同的是,步骤(4)中,刻蚀速率v为50μm/min;其余步骤均与实施例1相同,得到玻璃缺陷测试样品。

80.应用例

81.分别将实施例和对比例制得的玻璃缺陷测试样品,利用导电胶带固定在平面台上,然后采用离子溅射镀膜仪进行喷金处理(pt,10ma,60s),得到扫描电镜样品。采用导电胶带将扫描电镜样品粘贴在扫描电镜观察托架上,并放入扫描电镜观察室,在扫描电镜下进行观察分析,并获取观察图像。实施例制得的玻璃缺陷测试样品均可以清楚地观察到结石缺陷的图像,本发明示例性地提供了实施例1制得的玻璃缺陷测试样品在放大倍数为800倍的sem图像,从图中可以清楚且明显地观察到结石缺陷的图像。而采用对比例的方法处理玻璃缺陷样品,与实施例1相比,对比例1的刻蚀液组成不满足本发明的限定,其无法在短时间内将玻璃缺陷暴露出来,且玻璃缺陷的清晰度较差;对比例2的刻蚀处理条件不满足本发

明的限定,虽然能够把玻璃缺陷暴露出来,但因为刻蚀速度过快,使得腐蚀的si基无法消除,造成暴露的玻璃缺陷不清晰不利于观察。此外,本发明还示例性地提供了未进行刻蚀处理的玻璃缺陷样品在放大倍数为800倍的sem图像,如图2所示,从图中无法找到玻璃缺陷的图像。

82.通过上述结果可以看出,采用本发明提供的方法处理玻璃缺陷样品,能够使玻璃缺陷样品内部存在的玻璃缺陷暴露,以实现玻璃内部缺陷的分析,且该方法操作简单,能够便捷地处理玻璃缺陷样品。

83.以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1