一种阀门检漏装置的制作方法

1.本发明涉及阀门检测技术领域,尤其涉及一种阀门检漏装置。

背景技术:

2.阀门作为流体开关,可用于控制空气、水、蒸汽等各种类型流体的流动。阀门在加工完成后,为防止工人组装时发生偏差或者零配件本身存在瑕疵,存在泄漏的可能性,因此,阀门出厂前均需通过检漏测试。

3.常规的阀门检漏方法是用端盖将阀门的两端封堵起来,一侧端盖上连接有高压气源,通过高压气源往阀门内通入高压气体,再将阀门放入水中,静置观测水中阀门上是否有气泡冒出,判断阀门是否存在泄漏。这种常规的阀门检漏方法,装夹阀门比较费时,需要手动在水中取放阀门,且阀门摆放位置不确定,阀门泄漏点比较难观察,同时,还需要外置高压气源,测试效率较低。

技术实现要素:

4.本发明为了解决上述问题,提出一种不用手动在水中取放阀门、泄漏点容易观察、无需外置高压气源、效率快的阀门检漏装置。

5.为了实现上述目的,本发明采用以下技术方案:一种阀门检漏装置,包括一顶部带有密封盖的测试筒,所述测试筒的底部开设有一对接口和若干流体口,测试筒的下侧固定有一滑管,所述滑管竖向设置,滑管的上端口与测试筒底部的对接口对接,滑管的下口处设有气缸固定块;滑管内的上口处定位有一阀门定位座,所述阀门定位座由上至下包括阀门定位架、中间体和气缸连接座,所述中间体呈圆柱状,中间体的上段位于测试筒内,下段穿过对接口且伸于滑管内,中间体的外壁与滑管的内壁之间为滑动密封配合;所述阀门定位架可拆卸地定位在中间体的上端,阀门定位架由上至下分为上封盖、若干连接条和定位套管,上封盖和定位套管之间通过若干连接条固定,定位套管与中间体之间通过螺纹结构固定,上封盖的底部和中间体的顶部之间形成阀门的固定空间,上封盖的底面设有用于封堵阀门上端口的上密封垫,中间体的上端面设有用于封堵阀门下端口的下密封垫;所述气缸连接座固定在中间体的下端,所述滑管的下口处设有一气缸,所述气缸的缸体与气缸固定块固定,气缸的活塞杆伸于滑管内且与气缸连接座连接;所述测试筒的下侧还固定有若干收水管,所述收水管与流体口一一对应,收水管竖向设置,收水管的上端口与对应的流体口对接,每个收水管内均设有一可上下滑动的活塞体,所述活塞体与对应的收水管内壁之间为滑动密封配合,每个收水管内均设有活塞体最高移动位置和最低移动位置的限位机构。

6.作为优选,所述测试筒为透明材质制成。

7.作为优选,所述中间体上环设有密封圈容置槽,所述密封圈容置槽内环设有密封

圈,所述密封圈与中间体密封固定,密封圈与滑管的内壁之间为滑动密封配合。

8.作为优选,所述滑管的管壁上开设有若干气压平衡孔,所述气压平衡孔位于中间体的下侧。

9.作为优选,所述气缸连接座内设有一加压腔,所述加压腔呈圆柱状,加压腔的中心轴线为竖向,加压腔的顶面为中间体的下端面,加压腔内设有一可上下滑动的加压活塞,加压活塞与加压腔内壁之间为滑动密封配合,加压活塞的上侧设有一压缩弹簧,所述压缩弹簧的一端与中间体的下端面抵靠,另一端与加压活塞的顶面抵靠;加压活塞的下侧固定有若干顶杆,所述若干顶杆的上端与加压活塞的底面固定,下端贯穿气缸连接座伸于气缸连接座外侧,顶杆与气缸连接座之间为滑动配合;贯穿气缸连接座和下密封垫设有一充气通道,所述充气通道的一端开口位于下密封垫的顶面,另一端与加压活塞上侧的加压腔连通。

10.因此,本发明具有如下有益效果:1、采用负压检漏法,阀门进入水中时,测试筒内自动产生负压,无需外置高压气源,检测方便,自动化程度高;2、阀门装夹方便,拆装时在水上,测试时自动进入水中,无需手动放入水中;3、阀门在水中位置确定,容易观察阀门泄漏点。

附图说明

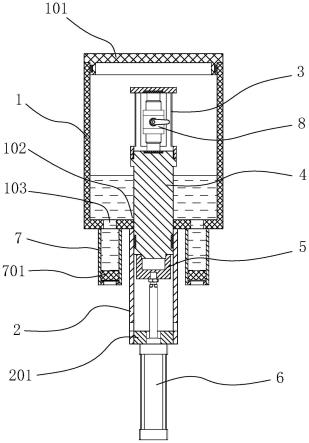

11.图1是实施例一的结构示意图。

12.图2是实施例一中阀门定位架的结构示意图。

13.图3是实施例一中中间体的结构示意图。

14.图4是实施例一检漏状态的结构示意图。

15.图5是实施例二的结构示意图。

16.图6是实施例二中阀门定位架的结构示意图。

17.图7是实施例二中中间体的结构示意图。

18.图8是图5中a处的放大图。

19.图9是实施例二中活塞体刚到最高位置时的结构示意图。

20.图10是实施例二检漏状态的结构示意图。

21.图11是图10中b处的放大图。

22.1:测试筒;101:密封盖;102:对接口;103:流体口;2:滑管;201:气缸固定块;202:气压平衡孔;3:阀门定位架;301:上封盖;302:连接条;303:定位套管;304:上密封垫;4:中间体;401:下密封垫;402:密封圈;403:充气通道;5:气缸连接座;501:加压腔;502:加压活塞;503:压缩弹簧;504:顶杆;6:气缸;7:收水管;701:活塞体;8:阀门。

具体实施方式

23.下面结合附图和具体实施方案对本发明做进一步的描述。

24.实施例一:参见图1至图4一种阀门检漏装置,包括一顶部带有密封盖101的测试筒1,所述测试筒1为透明材质制成,如亚克力。测试筒1的底部开设有一个对接口102和四个流体口103。

25.测试筒1的下侧固定有一滑管2,所述滑管2竖向设置,滑管2的上端口与测试筒1底部的对接口102对接,滑管2的下口处设有气缸固定块201;滑管2内的上口处定位有一阀门

定位座,所述阀门定位座由上至下包括阀门定位架3、中间体4和气缸连接座5,所述中间体4呈圆柱状,中间体4的上段位于测试筒1内,下段穿过对接口102且伸于滑管2内,中间体4的外壁与滑管2的内壁之间为滑动密封配合,所述中间体4上环设有密封圈容置槽,所述密封圈容置槽内环设有密封圈402,所述密封圈402与中间体4密封固定,密封圈402与滑管2的内壁之间为滑动密封配合。

26.所述滑管2的管壁上开设有若干气压平衡孔202,所述气压平衡孔202位于中间体4的下侧。

27.所述阀门定位架3可拆卸地定位在中间体4的上端,阀门定位架3由上至下分为上封盖301、若干连接条302和定位套管303,上封盖301和定位套管303之间通过若干连接条302固定,定位套管303与中间体4之间通过螺纹结构固定,上封盖301的顶部和中间体4的顶部之间形成阀门8的固定空间,上封盖301的底面设有用于封堵阀门8上端口的上密封垫304,中间体4的上端面设有用于封堵阀门8下端口的下密封垫401。

28.所述气缸连接座5固定在中间体4的下端,所述滑管2的下口处设有一气缸6,所述气缸6的缸体与气缸固定块201固定,气缸6的活塞杆伸于滑管2内且与气缸连接座5连接。

29.所述测试筒1的下侧还固定有四个收水管7,所述收水管7与流体口103一一对应,收水管7竖向设置,收水管7的上端口与对应的流体口103对接,每个收水管7内均设有一可上下滑动的活塞体701,所述活塞体701与对应的收水管7内壁之间为滑动密封配合,每个收水管7内均设有活塞体701最高移动位置和最低移动位置的限位机构。

30.初始状态时,测试筒1内注入足量的水,气缸6的活塞杆伸出,中间体4处于最高位置,收水管7内的活塞体701处于最低位置。拆装阀门定位架3,将阀门8夹紧定位在上封盖301和中间体4之间,阀门8的上端口被上封盖301下侧的上密封垫304封堵,阀门8的下端口被中间体4上端的下密封垫401封堵,盖上测试筒1的密封盖101,测试筒1内呈密封状态,如图1所示。

31.测试时,气缸6的活塞杆回缩,中间体4和阀门定位架3带着阀门8下移,随着中间体4移出测试筒1部分越多,测试筒1内产生负压,各收水管7内的活塞体701受负压作用上移,将收水管7内的储水输送至测试筒1内,测试筒1内水位上移。当各收水管7内的活塞体701上移至最高位置时,此时,阀门8已全部浸入水中,中间体4继续下移,所产生的负压将储存在测试筒1内,用于阀门8检漏测试,如图4所示,静置一段时间,如果阀门8存在泄漏,阀门8外侧将有气泡产生。

32.实施例二:参见图5至图11一种阀门检漏装置,包括一顶部带有密封盖101的测试筒1,所述测试筒1为透明材质制成,如亚克力。测试筒1的底部开设有一个对接口102和四个流体口103。

33.测试筒1的下侧固定有一滑管2,所述滑管2竖向设置,滑管2的上端口与测试筒1底部的对接口102对接,滑管2的下口处设有气缸固定块201;滑管2内的上口处定位有一阀门定位座,所述阀门定位座由上至下包括阀门定位架3、中间体4和气缸连接座5,所述中间体4呈圆柱状,中间体4的上段位于测试筒1内,下段穿过对接口102且伸于滑管2内,中间体4的外壁与滑管2的内壁之间为滑动密封配合,所述中间体4上环设有密封圈容置槽,所述密封圈容置槽内环设有密封圈402,所述密封圈402与中间体4密封固定,密封圈402与滑管2的内壁之间为滑动密封配合。

34.所述滑管2的管壁上开设有若干气压平衡孔202,所述气压平衡孔202位于中间体4的下侧。

35.所述阀门定位架3可拆卸地定位在中间体4的上端,阀门定位架3由上至下分为上封盖301、若干连接条302和定位套管303,上封盖301和定位套管303之间通过若干连接条302固定,定位套管303与中间体4之间通过螺纹结构固定,上封盖301的顶部和中间体4的顶部之间形成阀门8的固定空间,上封盖301的底面设有用于封堵阀门8上端口的上密封垫304,中间体4的上端面设有用于封堵阀门8下端口的下密封垫401。

36.所述气缸连接座5固定在中间体4的下端,所述滑管2的下口处设有一气缸6,所述气缸6的缸体与气缸固定块201固定,气缸6的活塞杆伸于滑管2内且与气缸连接座5连接。

37.所述测试筒1的下侧还固定有四个收水管7,所述收水管7与流体口103一一对应,收水管7竖向设置,收水管7的上端口与对应的流体口103对接,每个收水管7内均设有一可上下滑动的活塞体701,所述活塞体701与对应的收水管7内壁之间为滑动密封配合,每个收水管7内均设有活塞体701最高移动位置和最低移动位置的限位机构。

38.所述气缸连接座5内设有一加压腔501,所述加压腔501呈圆柱状,加压腔501的中心轴线为竖向,加压腔501的顶面为中间体4的下端面,加压腔501内设有一可上下滑动的加压活塞502,加压活塞502与加压腔501内壁之间为滑动密封配合,加压活塞502的上侧设有一压缩弹簧503,所述压缩弹簧503的一端与中间体4的下端面抵靠,另一端与加压活塞502的顶面抵靠;加压活塞502的下侧固定有若干顶杆504,所述若干顶杆504的上端与加压活塞502的底面固定,下端贯穿气缸连接座5伸于气缸连接座5外侧,顶杆504与气缸连接座5之间为滑动配合;贯穿气缸连接座5和下密封垫401设有一充气通道403,所述充气通道403的一端开口位于下密封垫401的顶面,另一端与加压活塞502上侧的加压腔501连通。

39.初始状态时,测试筒1内注入足量的水,气缸6的活塞杆伸出,中间体4处于最高位置,收水管7内的活塞体701处于最低位置。加压腔501内,加压活塞502受压缩弹簧503作用,处于最低位置。拆装阀门定位架3,将阀门8夹紧定位在上封盖301和中间体4之间,阀门8的上端口被上封盖301下侧的上密封垫304封堵,阀门8的下端口被中间体4上端的下密封垫401封堵且位于下密封垫401上的充气通道403开口位于阀门8的下端口内侧,盖上测试筒1的密封盖101,测试筒1内呈密封状态,如图5所示。

40.测试时,气缸6的活塞杆回缩,中间体4和阀门定位架3带着阀门8下移,随着中间体4移出测试筒1部分越多,测试筒1内产生负压,各收水管7内的活塞体701受负压作用上移,将收水管7内的储水输送至测试筒1内,测试筒1内水位上移。当各收水管7内的活塞体701上移至最高位置时,如图9所示,此时,阀门8已全部浸入水中,中间体4继续下移,所产生的负压将储存在测试筒1内,用于阀门8检漏测试,同时,中间体4继续下移时,顶杆504的下端与气缸固定块201抵靠,加压腔501内的加压活塞502停止下移,加压活塞502将压缩压活塞502上侧加压腔501内的空气,并将压缩后的空气通过充气通道403传输至阀门8内,使得阀门8内侧呈高压状态,如图10、图11所示。

41.此时,阀门8外侧呈负压状态,阀门8内侧呈高压状态,这样更能有效地检测阀门8是否存在泄漏,静置一段时间,如果阀门8存在泄漏,阀门8外侧将有气泡产生。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1