一种列车车体高度调节系统及其高度检测装置的制作方法

1.本发明属于列车高度调节技术领域,具有涉及一种列车车体高度调节系统及其高度检测装置。

背景技术:

2.高速磁浮列车每节车厢底部设有8对摇枕,每个摇枕下方设有对应的空气弹簧,用于承载车体重量,对车厢振动也能起到一定的缓冲作用。所述车体高度调节阀单元nr用于对空气弹簧进行充气或放气,从而调整车体高度位置,使不同载荷下的车体保持在一个设定的相对高度位置,而不受车厢负载变化的影响。对空气弹簧进行充气时,车体高度位置上升;对空气弹簧进行放气时,车体高度位置下降。

3.所述车体高度调节阀单元nr的结构如图1所示,横杆11和调节杆12位置保持不变。当车体负载变大时,车体底板15高度位置下降,带动阀体14高度位置随之下降,工作杆13向上转动一定角度,使得阀体内部的阀芯(图中未显示)向上移动,从而对空气弹簧进行充气。反之,车体负载变小时,车体底板15高度位置升高,带动阀体14高度位置随之上升,工作杆13向下转动一定角度,使得阀体内部的阀芯(图中未显示)向下移动,从而对空气弹簧进行放气。

4.在实际应用中,每个空气弹簧b的两侧分别设有限位橡胶件c,限位橡胶件c位于摇枕a和滑撬支座d之间,限位橡胶件c安装在滑撬支座d上,如图2所示。当管路漏气或气囊破裂而造成空气弹簧失效时,摇枕下降至限位橡胶件,通过限位橡胶件支撑车体、承受车体载荷,同时避免发生车厢倾斜、部件受挤压损坏等危险。摇枕与车厢连接,限位橡胶件与列车走行机构连接,各部件自身具有的高度不可改变,则只能通过对空气弹簧进行充气或放气操作,改变摇枕与对应的限位橡胶件之间的间隙高度d,来调节车厢车体相对于走行机构的高度位置,即所述车体高度。在实际工作中,测量或调整列车车体高度,一般只需测量或调整摇枕与对应的限位橡胶件之间的间隙高度d。

5.高速磁浮列车包括前端车厢e1、后端车厢e2和若干中间车厢m#,每节车厢底部布置有8对空气弹簧b。前端车厢e1靠近车头方向,有2套车体高度调节阀单元nr安置在第2对摇枕处,互为冗余,nr输出气源控制车厢前5对空气弹簧,车厢尾部有1套车体高度调节阀单元nr安置在第7个摇枕处,控制车厢后3对空气弹簧,如图3所示。后端车厢e2与前端车厢e1类似,靠近车尾方向,有2套车体高度调节阀单元nr安置在第7个摇枕处,互为冗余,nr输出气源控制车厢后5对空气弹簧,车厢前部有1套车体高度调节阀单元nr安置在第2个摇枕处,控制车厢前3对空气弹簧。中间车厢m#的车体高度调节阀单元nr安置在第2、7摇枕处,车厢第7摇枕处的nr与下节车厢第2摇枕处的nr互为冗余,如图4所示。

6.按维护规程步骤测量、记录、调整车体高度需要4名维护人员,测量过程需等待列车通电状态保持15分钟后开始(等待时间用以测量高度的准确性),期间车体要保持稳定、无负载干涉状态,无人员驻留或走动以防止干扰测量数据。测量时在车体左右两侧用契型尺伸到摇枕底部测量摇枕底面与限位橡胶件顶面之间高度间隙d,如图2所示。

7.e1第1对摇枕下的限位橡胶件和e2第8对摇枕下的限位橡胶件高度均为90mm,要求其间隙高度d为14

±

3mm,列车其余位置处的限位橡胶件高度皆为100mm,要求间隙高度要求为11

±

3mm。

8.如图5所示,e1的测量点在车体第1对摇枕和第7对摇枕下的限位橡胶件处,其测量点1和2处要求间隙高度d为14

±

3mm,测量点3和4处要求间隙高度d为11

±

3mm;中车m*的测量点在列车的前一节车厢第7对摇枕和下一节车厢第2对摇枕下的限位橡胶件处,其测量点1-4处要求间隙高度d为11

±

3mm;e2的测量点在车体第2对摇枕和第8对摇枕下的限位橡胶件处,测量点1和2处要求间隙高度d为11

±

3mm,测量点3和4处要求间隙高度d为14

±

3mm。

9.如果测量得到的间隙高度d超出其对应的数值范围,则需要按规程调节高度阀进行车体高度调整,使调整后测量得到的间隙高度d位于其对应的数值范围内。

10.车体高度调整值为k,计算公式如下:k=[d

o-(d

l

+dr)/2]

×

α,其中,do理想的间隙高度,当测量点处的限位橡胶件高度为90mm时,do为14mm;当测量点处的限位橡胶件高度为100mm时,do为11mm;d

l

和dr为实际测量得到的、摇枕与空气弹簧两边的限位橡胶件之间的间隙高度;α表示偏差系数,例如α取值为1.76。当k为负值表示车体过高,当k为正值表示车体过低。

[0011]

nr的调节杆12的旋转圈数u与车体高度调整值k关系如下:u=k/β,其中,β为nr的系数,不同的nr,其β也不同;例如β=2。根据旋转圈数u来调整nr的调节杆12(车体过高时逆时针旋转,车体过低顺时针旋转),调节杆12的长度变化改变阀体内部阀芯角度而开始对空气弹簧进行充气或放气,从而车体高度开始变化;待过一段时间车体位置变化到新的平衡位置时要求车外人员重新测量,如读数在规定范围内则结束该位置调整工作,否则循环上述工作。

[0012]

上述现有的调整方法存在以下问题:

[0013]

(1)空气弹簧内部气体压力反映车体高度变化有滞后现象,整个调节时间、等待时间十分漫长;

[0014]

(2)测量点为限位橡胶件顶面与摇枕底面之间,由于限位橡胶件年久,老化后的回弹能力差,橡胶件无法维持原有100mm或90mm规格的尺寸;每个橡胶件粘接在滑撬支座上的涂胶厚度未知;以上两种情况无法保证测量点限位橡胶件高度的基准统一;

[0015]

(3)车体高度变化完全由人工测量完成,测量空间狭小,操作困难,契型尺读数会因人操作不同而有差异;

[0016]

(4)车体高度数值变化是个动态过程,人工测量无法反映实时状态,读数滞后于变化。

技术实现要素:

[0017]

目前列车车体高度调整采用人工测量、记录,效率低、人为因素影响明显;测量点多,测量时无法迅速找到测量点、且需要多次反复测量、调整使车体高度达到规定值范围,计算、调整困难;调整时还需重新换位置测量等。为了克服上述问题,本发明提供了一种列车车体高度调节系统及其高度检测装置。

[0018]

本发明的一个技术方案是提供一种列车车体高度检测装置,所述检测装置包括:

[0019]

第一测量板、第二测量板、主体部以及主体部的盖板;其中,

[0020]

所述主体部竖直设置,具有容纳腔,所述容纳腔的开口位于主体部的侧面;所述盖板竖直设置于容纳腔的开口处;所述主体部能够相对于所述盖板上下滑动;所述容纳槽内设置有位移传感器;

[0021]

第一测量板水平设置于所述主体部的上端,第二测量板水平设置于所述盖板的上端;第一测量板和第二测量板的设置方向相同,且第一测量板位于第二测量板的上方;第一测量板与所述主体部同步移动;

[0022]

将第一测量板与第二测量板贴合,并伸入车体的摇枕和限位橡胶件之间的间隙,第二测量板置于限位橡胶件的顶面,所述主体部滑动,使得第一测量板紧贴所述摇枕的底面;摇枕和限位橡胶件之间的间隙的高度等于第一测量板相对于第二测量板移动的距离与第一测量板的厚度、第二测量板的厚度之和;所述位移传感器通过测量所述主体部滑动的距离,得到第一测量板相对于第二测量板移动的距离,输出摇枕和限位橡胶件之间的间隙的高度。

[0023]

优选地,所述位移传感器为微型滑块传感器,具有凸出的滑块和行程槽,所述行程槽竖直设置,所述滑块在所述行程槽中滑动;

[0024]

所述行程槽的底部为所述滑块的下限位置,顶部为所述滑块的上限位置;

[0025]

所述盖板上设置有结合件;所述结合件上开设有第一限位槽,所述滑块置于第一限位槽中;

[0026]

所述主体部滑动带动所述位移传感器,所述滑块固定在第一限位槽中,所述行程槽相对于所述滑块移动。

[0027]

优选地,所述位移传感器用于测量所述行程槽相对于所述滑块移动的距离;

[0028]

所述行程槽相对于所述滑块移动的距离等于所述主体部滑动的距离;

[0029]

所述主体部滑动的距离等于第一测量板相对于第二测量板移动的距离;

[0030]

标定所述位移传感器,使所述位移传感器输出的数值为测得的行程槽相对于所述滑块移动的距离与第一测量板的厚度、第二测量板的厚度之和。

[0031]

优选地,所述检测装置还包含限位弹簧;所述限位弹簧的一端设置于所述结合件的下底面,另一端设置于所述主体部底部的内壁上;

[0032]

所述结合件高于所述主体部的底部,且所述结合件的下底面与所述主体部的底部的内壁之间的竖直距离大于所述限位弹簧的长度;

[0033]

所述主体部在所述限位弹簧的拉力作用下沿所述盖板向上滑动,到达平衡位置。

[0034]

优选地,所述主体部位于平衡位置时,第一测量板和第二测量板处于分开状态,且第一测量板上表面到第二测量板下表面的竖直距离大于摇枕和限位橡胶件之间的间隙的高度;所述滑块在所述行程槽中的位置低于上限位置,或位于上限位置;

[0035]

第一测量板与第二测量板贴合时,所述主体部在所述盖板上的位置为初始位置,所述滑块在位于下限位置。

[0036]

优选地,所述主体部的容纳腔中设有固定板;所述位移传感器设置于所述固定板上;

[0037]

所述主体部的容纳腔中还设有导轨,所述导轨竖直设置。

[0038]

优选地,所述结合件上还开设有第二限位槽;第二限位槽沿竖直方向开设;

[0039]

所述盖板上还设置有限位块,所述限位块开设有导轨槽;所述导轨槽沿竖直方向

开设;所述导轨槽与第二限位槽在同一直线上;

[0040]

所述导轨位于第二限位槽和所述导轨槽中,在第二限位槽和所述导轨槽中滑动。

[0041]

优选地,所述检测装置还包括第一底板和第二底板;

[0042]

第一底板水平设置于所述主体部的上端,且设置方向与第一测量板相反;

[0043]

第二底板水平设置于所述盖板的上端,且设置方向与第二测量板相反;

[0044]

所述第一底板上开设有开口,用于容纳第二底板,使第一底板和第二底板能够处于同一平面内。

[0045]

本发明的另一个技术方案是提供一种列车车体高度调节系统,包含终端设备、多通道数字显示控制仪以及若干个上述任意一种列车车体高度检测装置;

[0046]

所述若干个列车车体高度检测装置分别布置于所述车体的测量点,采集车体每个测量点处摇枕和限位橡胶件之间的间隙高度、并传送给多通道数字显示控制仪;

[0047]

所述多通道数字显示控制仪与所述终端设备通信连接,将接收的车体测量点的间隙高度信息传输给所述终端设备进行数据处理并保存。

[0048]

优选地,所述终端设备具有相应的测量点间隙高度数据处理平台;

[0049]

所述处理平台用于计算生成调整前后测量点的间隙高度的差值、判断测量点的间隙高度是否处于规定的取值范围内,以及计算生成nr调节杆的旋转圈数;

[0050]

所述终端设备还具有存储单元,用于存储数据。

[0051]

与现有技术相比,本发明提供的列车车体高度调节系统及其高度检测装置具有以下优点或显著进步:

[0052]

(1)选用微型滑块传感器,改变了原来人工操作影响契型尺测量读数精度的缺陷,测量精度有数量级的提高;

[0053]

(2)微型滑块传感器检测数据通过多通道数字显示控制仪经传输到终端设备中动态、实时反映车体高度的高度值,解决以往无法同时精确观察和记录多个测量点车体高度过程中的变化;

[0054]

(3)数据处理平台可以将测量和调整后的原始数据进行保存和调用,便于分析和统计;

[0055]

(4)操作人员直接通过仪表读数精确掌握高度的变化趋势,可防止在调整过程中车体两侧测量人员人为的量错、看错、读错和调整人员听错的现象发生;

[0056]

(5)可根据当前读数和读数变化的快慢调整调节螺杆的调整量;

[0057]

(6)只需单人在nr的位置进行调整,避免了测量人员在车厢内来回走动对车体高度测量的干扰;

[0058]

(7)为修正限位橡胶件变形量和涂胶厚度影响,还可以加入补偿量,使车体高度测量更为精确;

[0059]

(8)多个高度检测装置可以同时替代多个点的人工测量,节约人力成本和时间成本。

附图说明

[0060]

图1为所述车体高度调节阀单元nr结构示意图;

[0061]

图2为列车的摇枕a、空气弹簧b及限位橡胶件c的位置关系示意图;

[0062]

图3为列车前端车厢e1中nr对空气弹簧的控制分配示意图;

[0063]

图4为列车中间车厢m#中相邻车厢的nr互为冗余的示意图;

[0064]

图5为列车各车厢中的测量点位置示意图;

[0065]

图6为所述列车车体高度检测装置的分解示意图;

[0066]

图7为所述盖板处的局部结构示意图;

[0067]

图8为所述主体部处的局部结构示意图;

[0068]

图9为第一测量板和第二测量板分离时,所述列车车体高度检测装置的示意图;

[0069]

图10为第一测量板和第二测量板贴合时,所述列车车体高度检测装置的示意图;

[0070]

图11和图12为在高度不同的摇枕和限位橡胶件的间隙中,所述列车车体高度检测装置的检测示意图;

[0071]

图13为所述列车车体高度调节系统示意图。

具体实施方式

[0072]

以下结合附图,通过详细说明较佳的具体实施例对本发明作进一步介绍。

[0073]

实际应用中,所述列车底部设置有摇枕,所述摇枕用于支撑车体;所述摇枕a的下方设有空气弹簧b,每个空气弹簧b的两侧分别设有限位橡胶件c,所述限位橡胶件c位于对应的摇枕a的下方,如图2所示。通过对空气弹簧进行充气或放气操作,改变摇枕与对应的限位橡胶件之间的间隙高度d,来调节车厢车体相对于走行机构的高度位置,即所述车体高度。由于车体、摇枕等部件自身具有的高度不可改变,则确定摇枕和限位橡胶件之间的间隙的高度d就可确定所述车体高度。列车车体高度的测量实质上是摇枕和限位橡胶件之间的间隙的高度d的测量。

[0074]

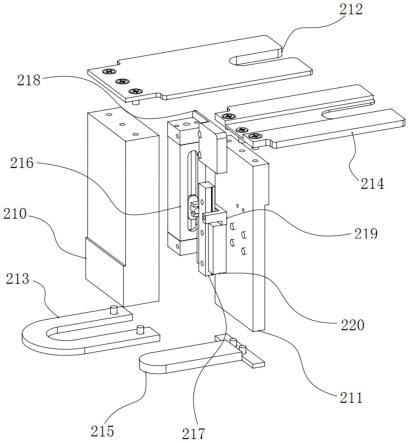

图6为所述列车车体高度检测装置的分解示意图;图7为所述盖板处的局部结构示意图;图8为所述主体部处的局部结构示意图。结合参见图6-8,本发明提供的列车车体高度检测装置包含主体部210、盖板211、第一测量板212、第一底板213、第二测量板214、第二底板215、位移传感器216、导轨217、固定板218、结合件219、限位块220以及限位弹簧221。

[0075]

本发明实施例中,所述主体部210和盖板211竖直设置。所述主体部210为矩形的盒体结构,具有容纳腔,容纳腔的开口位于所述主体部的侧面。所述盖板211为与所述主体部210相匹配的长方形板,设置于所述容纳腔的开口处。所述主体部210能够相对于所述盖板211滑动。需要说明的是,本发明对所述主体部和盖板的形状不作限定,实际应用中可根据需要进行设定。

[0076]

所述主体部210的上端水平设置有第一测量板212,下端水平设置有第一底板213,且第一测量板212和第一底板213反向设置。本发明实施例中,所述主体部210的顶板和第一测量板212的一端开设有安装孔,采用紧固件如螺钉或螺栓等穿过所述主体部210的顶板和第一测量板212上的安装孔,将第一测量板212与所述主体部210的顶板夹紧固定,从而实现第一测量板212与所述主体部210的固定连接;同样地,所述主体部210的低板和第一底板213的一端开设有安装孔,采用紧固件将其夹紧固定,实现第一底板213与所述主体部210的固定连接。本发明中的所述主体部210、第一测量板212和第一底板213也可以是一体成型结构,或采用其他可行的方式实现连接固定,本发明在此不做限定。

[0077]

所述盖板211的上端水平设置有第二测量板214,下端水平设置有第二底板215,且

第二测量板214和第二底板215反向设置。本发明实施例中,所述盖板211的顶面和第二测量板214的一端开设有安装孔,采用紧固件如螺钉或螺栓等穿过所述盖板211的顶面和第二测量板214上的安装孔,将第二测量板214与所述盖板211夹紧固定,从而实现第二测量板214与所述盖板211的固定连接;同样地,所述盖板211的底面和第二底板215的一端开设有安装孔,采用紧固件将其夹紧固定,实现第二底板215与所述盖板211的固定连接。本发明中的所述盖板211、第二测量板214和第二底板215也可以是一体成型结构,或采用其他可行的方式实现连接固定,本发明在此不做限定。

[0078]

第一测量板212的设置方向与第二测量板214的设置方向相同,且第二测量板214位于第一测量板212的下方。第一底板213与第二底板215的设置方向也相同。第一底板213与第一测量板212反向设置,第二底板215与第二测量板214反向设置,方便使用第一测量板212和第二测量板214伸入车体底部进行测量。

[0079]

列车底部的摇枕和限位橡胶件之间通常设置有其他的部件,例如连接杆等,为了方便第一测量板212和第二测量板214伸入摇枕和限位橡胶件之间的间隙、并自由活动,本发明实施例中,第一测量板212和第二测量板214的上开设了u型开口。第一测量板212和第二测量板214伸入摇枕和限位橡胶件之间的间隙时,设置的连接杆等部件位于第一测量板212和第二测量板214的u型开口中,从而方便测量。

[0080]

第一底板213开设有开口,用于容纳第二底板215,使第一底板213和第二底板215能够处于同一平面内。本发明实施例中,第二底板215为u型,所述第一底板213上开设有u型开口与之匹配。本发明对第一底板213上的开口形状不作限定,可以根据需要进行设定,特此说明。

[0081]

所述主体部210内部设置有位移传感器216和导轨217,所述位移传感器216和导轨217随所述主体部210同步移动。

[0082]

本发明实施例中,所述主体部210与所述位移传感器216通过固定板218连接,具体的,在所述主体部210顶板的内壁以及固定板218上开始安装孔,采用紧固件将固定板218固定设置于所述主体部210上,同样地,将所述位移传感器216固定在所述固定板218上。通过设置固定板218,方便满足位移传感器216安装位置的要求。所述位移传感器216为微型滑块传感器,具有凸出的滑块2161和行程槽2162,所述行程槽2162竖直设置,所述滑块2161在所述行程槽2162中滑动,或者说,所述行程槽2162相对于所述滑块2161移动。所述行程槽2162的底部为所述滑块的下限位置,顶部为所述滑块的上限位置。

[0083]

本发明实施例中,所述主体部210的、与盖板相对的侧板上安装设置导轨217,在该侧板及导轨217上开设安装孔,采用紧固件将二者加紧固定。所述导轨217竖直设置。

[0084]

所述盖板211上设置有结合件219和限位块220,所述结合件219和限位块220固定在所述盖板211,而不发生移动。

[0085]

本发明实施例中,所述结合件219上开设有u形的第一限位槽2191,所述滑块2161卡固在第一限位槽2191中而不能随所述位移传感器216移动。所述结合件219上还开设有u形的第二限位槽2192,第二限位槽2192在竖直方向上,所述导轨217位于第二限位槽2192中。

[0086]

本发明实施例中,所述限位块220设置于位于所述结合件219的下方;所述限位块220上开设有导轨槽2201,所述导轨槽2201沿竖直方向设置,所述导轨槽2201与第二限位槽

2192位于同一直线上,所述导轨还位于所述导轨槽2201中。当所述主体部210滑动时,所述导轨217在所述导轨槽2201与第二限位槽2192同步滑动,同时,还保障了所述主体部210相对于所述盖板211滑动的稳定性。

[0087]

所述限位弹簧221用于连接主体部210和盖板211。

[0088]

结合参见图9-12;本发明实施例中,所述限位弹簧221的一端设置于所述结合件219的底部,另一端设置于所述主体部210的底部的内壁上。由于所述结合件219高于所述主体部210的底部,且所述结合件219的下底面与所述主体部210的底部的内壁之间的竖直距离大于所述限位弹簧221的长度,使得所述限位弹簧221对所述主体部210具有向上的拉力,在拉力作用下,所述主体部210沿所述盖板向上滑动,到达平衡位置。在没有外界作用力的情况下,所述主体部210停留在该平衡位置上,此时,第一测量板212与第二测量板214处于分离状态(如图9所示),且第一测量板212上表面到第二测量板214下表面的竖直距离大于摇枕和限位橡胶件之间的间隙的高度d,而所述滑块2161在所述行程槽中的位置低于上限位置,或位于上限位置。

[0089]

向第一测量板212施加向下的力,所述主体部210离开平衡位置沿所述盖板向下滑动,直到第一测量板212与第二测量板214贴合(如图10所示),此时,所述主体部210在所述盖板211上的位置为初始位置,所述滑块2161在位于下限位置,第一底板213和第二底板215处于同一平面。

[0090]

本实施例中,所述位移传感器216用于测量所述行程槽2162相对于所述滑块2161移动的距离。

[0091]

施加向下的力使第一测量板212向下移动与第二测量板214贴合,并将贴合的第一测量板212和第二测量板214伸入车体的摇枕和限位橡胶件之间的间隙,将第二测量板214置于限位橡胶件的顶面,然后撤掉向下的力,所述主体部210在限位弹簧拉力的作用下沿盖板向上自动滑动,直至抵达所述摇枕的底面(如图11所示,图12中第一测量板与第二测量板的厚度刚好等于摇枕和限位橡胶件的间隙高度);所述位移传感器216包括其所述行程槽2162随所述主体部210同步移动,而滑块2161卡固结合件219的第一限位槽2191中而不移动,所述行程槽2162相对于滑块2161移动,当所述主体部210抵达所述摇枕的底面时,所述行程槽2162停止移动,此时,摇枕和限位橡胶件之间的间隙高度d等于第一测量板相对于第二测量板移动的距离与第一测量板的厚度、第二测量板的厚度之和。

[0092]

所述位移传感器216测得此过程中所述行程槽2162移动的距离。由于此过程中,所述行程槽2162相对于滑块2161移动的距离等于所述主体部210滑动的距离,所述主体部210滑动的距离等于第一测量板212相对于第二测量板214移动的距离,换句话说,所述位移传感器216测得第一测量板212相对于第二测量板214移动的距离。

[0093]

所述位移传感器216预先进行标定,使所述位移传感器输出的数值为测得的行程槽相对于所述滑块移动的距离与第一测量板的厚度、第二测量板的厚度之和,也就是,摇枕和限位橡胶件之间的间隙高度d,从而实现对列车车体高度的测量。

[0094]

本发明提供的列车车体高度调节系统,具有包含终端设备、多通道数字显示控制仪以及若干所述列车车体高度检测装置。本发明实施例提供的列车车体高度调节系统具有4个所述列车车体高度检测装置,如图13所示。

[0095]

4个列车车体高度检测装置分别布置于任一车体的测量点,采集车体每个测量点

处摇枕和限位橡胶件之间的间隙高度、并传送给多通道数字显示控制仪。所述多通道数字显示控制仪与所述终端设备通过有线或无线通信连接,将接收的车体测量点的间隙高度信息传输给所述终端设备进行数据处理并保存。

[0096]

所述终端设备具有相应的测量点间隙高度数据处理平台(图中未显示)。所述处理平台获取多通道数字显示控制仪的数据并通过终端设备的显示器显示出来,操作人员可以将调节前和调节后的数据保存,所述处理平台自动计算出左右测调节后的间隙差值,根据所测试的车厢的规则选择,判断调节是否合格,计算生成nr调节杆的旋转圈数。所述终端设备保存上述数据,便于工作中分析和统计。

[0097]

本发明提供的列车车体高度调节系统及其高度检测装置,解决了人工测量的繁琐,提高了检测精度,提高了作业效率;设备能够记录和保存每次测量的原始数据,可以追溯车体高度变化的趋势,对磁浮列车车体设备维护带来了便利。

[0098]

尽管本发明的内容已经通过上述优选实施例作了详细介绍,但应当认识到上述的描述不应被认为是对本发明的限制。在本领域技术人员阅读了上述内容后,对于本发明的多种修改和替代都将是显而易见的。因此,本发明的保护范围应由所附的权利要求来限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1