一种商品混凝土生产线工艺流程在线监测管理平台的制作方法

1.本发明属于混凝土监测技术领域,涉及到一种商品混凝土生产线工艺流程在线监测管理平台。

背景技术:

2.商品混凝土是建筑的原材料之一,也是建筑的核心材料之一,其生产质量影响着建筑固定的效果和建筑的强度,同时还影响着建筑物的使用寿命,因此,对商品混凝土的生产质量监测与分析十分的重要。

3.目前主要是通过人工监测的方式对混凝土的材料配比和生产状态进行监测与分析,很显然,这种分析方式具有以下几个方面的问题:

4.1、当前通过人工对商品混凝土的材料配比进行监测时,主要针对配比的精准性,对材料的质量仅通过人眼监测的方式进行粗略式的检测,一方面无法保障材料质量监测结果的精准性和合理性,使得不合格材料流入了后续的生产工艺中,对商品混凝土的生产质量造成了重大影响,另一方面,人员肉眼监测存在一定的局限性和主观性,使得材料质量监测结果参考价值度不高。

5.2、当前并没有对搅拌机叶片的混凝土的覆盖面积进行采集与分析,进而无法直观的了解搅拌机在搅拌过程中叶片的搅拌效果,同时也无法减少混凝土生产过程中可能出现的危险,从而无法保障搅拌过程中叶片的安全性和稳定性,并且也无法提高混凝土的生产质量。

6.3、当前对搅拌完成混凝土质量的分析主要通过取样的方式进行抽检,抽检结果具有一定的差异性,无法实现混凝土质量的全面性的监测,无法为混凝土质量分析提供真实和可靠的数据,进而无法保障混凝土质量分析结果的准确性和参考性。

技术实现要素:

7.本发明的目的在于提供的一种商品混凝土生产线工艺流程在线监测管理平台,解决了背景技术中存在的问题。

8.本发明的目的可以通过以下技术方案实现:

9.一种商品混凝土生产线工艺流程在线监测管理平台,包括:材料基本信息采集模块、材料质量分析模块、搅拌机环境信息采集模块、搅拌机作业信息采集模块、搅拌机运行状态分析模块、混凝土状态信息采集模块、混凝土质量分析模块、综合生产质量分析与确认模块和预警终端;

10.所述材料基本信息采集模块,用于对指定混凝土搅拌站内各进料通道对应材料的基本信息进行采集,其中,材料包括砂子、水泥和石子,砂子对应的基本信息包括重量和颗粒总表面积,水泥对应的基本信息包括重量、结块数目以及各结块对应的体积,石子对应的基本信息包括重量和各石子对应的体积;

11.所述材料质量分析模块,用于根据各材料对应的基本信息,对各材料的质量进行

分析,进而对材料的综合质量进行分析;

12.所述搅拌机环境信息采集模块,用于对指定混凝土搅拌站内搅拌机中的环境信息进行采集,其中,环境信息包括温度、酸碱度和湿度;

13.所述搅拌机作业信息采集模块,用于对指定混凝土搅拌站内搅拌机中的作业信息进行采集,其中,作业信息包括叶片的旋转速度、搅拌时间以及叶片中混凝土的覆盖面积;

14.所述搅拌机运行状态分析模块,用于根据指定混凝土搅拌站内搅拌机中的环境信息和作业信息,分别对指定混凝土搅拌站内搅拌机的环境信息和作业信息进行分析,进而对指定混凝土搅拌站内搅拌机的运行状态进行分析;

15.所述混凝土状态信息采集模块,用于当指定混凝土搅拌站内完成混凝土搅拌后,对其搅混凝土的状态信息进行采集,其中,状态信息包括密度、粘度和抗压强度;

16.所述混凝土质量分析模块,用于根据混凝土对应的状态信息,对混凝土的质量进行分析;

17.所述综合生产质量分析与确认模块,用于对混凝土综合生产质量进行分析与确认;

18.所述预警终端,当混凝土综合生产质量不合格时,进行预警提示。

19.可选地,所述对指定混凝土搅拌站内各进料通道对应材料的基本信息进行采集,具体采集过程如下:

20.将若干重量传感器安装在各进料通道出口的下方,当各材料通过对应的进料通道时,根据各重量传感器对各材料的重量进行采集;

21.将摄像头安装在各进料通道出口的上方,进而通过摄像头对各材料的图像进行采集,得到砂子图像、水泥图像以及石子图像;

22.从砂子的图像中定位出砂子颗粒总表面积,从水泥的图像中定位出水泥中结块的数目以及各结块对应的体积,从石子的图像中定位出各石子对应的体积。

23.可选地,所述对各材料的质量进行分析,具体分析过程如下:

24.将砂子重量、水泥重量和石子重量代入计算公式中,得到材料配比符合系数ξ,其中,ma、mb、mc分别表示砂子重量、水泥重量、石子重量,ω1、ω2、ω3分别为设定的砂子重量、水泥重量、石子重量对应的权重因子;

25.将水泥的各结块按照预设顺序进行编号,依次编号为1,2...i...n,同时将各石子按照预设顺序进行编号,依次编号为1,2...j...m;

26.将砂子的颗粒总表面积、水泥的结块数目、各结块对应的体积以及各石子对应的体积代入计算公式中中,得到材料对应的尺寸符合系数其中,s、n分别为砂子颗粒总面积、水泥结块数目,gi表示水泥的第i个结块对应的体积,zj表示第j个石子对应的体积,s

′

、n

′

、g

′

、z

′

分别为设定的标准砂子颗粒总面积、许可水泥结块数目、许可水泥结块体积、标准石子体积,ε1、ε2、ε3、ε4分别为设定的砂子颗粒总面积、水泥结块数目、水泥结块体积、石子体积对应的权重因子,i为各

水泥结块对应的编号,i=1,2......n,j为各石子对应的编号,j=1,2......m。

27.可选地,所述对材料的综合质量进行分析,具体分析过程如下:

28.将材料配比符合系数ξ以及材料对应的尺寸符合系数代入计算公式中,得到材料对应的综合质量符合系数α,其中,η1、η2分别为设定的材料配比符合系数、材料尺寸符合系数对应的权重因子。

29.可选地,所述分别对指定混凝土搅拌站内搅拌机的环境信息和作业信息进行分析,具体分析过程如下:

30.将指定混凝土搅拌站内搅拌机的温度、酸碱度以及湿度代入计算公式中,得到搅拌机对应的环境符合系数β,其中t、ph、d分别为搅拌机的温度、酸碱度以及湿度,t

′

、ph

′

、d

′

分别为设定的搅拌机标准温度、标准酸碱度、标准湿度,δt为设定的搅拌机许可温度差,κ1、κ2、κ3分别为设定的温度、酸碱度、湿度对应的权重因子;

31.将指定混凝土搅拌站内搅拌机中叶片的旋转速度、搅拌时间以及叶片中混凝土的覆盖面积代入计算公式中,得到搅拌机对应的作业符合系数χ,其中,v、t、s1分别为叶片的旋转速度、搅拌时间、叶片中混凝土的覆盖面积,v

′

、t

′

、s

″

分别为设定的标准叶片旋转速度、标准搅拌时间、标准叶片中混凝土的覆盖面积,λ1、λ2、λ3分别为设定的叶片旋转速度、搅拌时间、混凝土的覆盖面积对应的权重因子。

32.可选地,所述对指定混凝土搅拌站内搅拌机的运行状态进行分析,具体分析过程如下:

33.将搅拌机对应的环境符合系数β和搅拌机对应的作业符合系数χ代入计算公式中,得到搅拌机对应的运行状态符合系数φ,其中,γ1、γ2分别为设定的搅拌机环境符合系数、搅拌机作业符合系数对应的权重因子。

34.可选地,所述对指定混凝土搅拌站内生产出来的混凝土对应的状态信息进行采集,具体采集过程如下:

35.在混凝土搅拌结束之后,在搅拌机的内部布设各信息采集点;

36.通过密度测试仪对各信息采集点对应的混泥土密度进行采集,进而将各信息采集点上的密度通过均值计算,得到混凝土的平均密度,并将混凝土的平均密度作为混凝土的密度;

37.通过粘度测量仪对各信息采集点上混凝土的粘度进行采集,进而将各信息采集点上混凝土的粘度通过均值计算,得到混凝土的平均粘度,并将混凝土的平均粘度作为混凝土对应的粘度;

38.通过混凝土抗压强度检测器对各信息采集点上混凝土的抗压强度进行采集,进而将各信息采集点上混凝土的抗压强度通过均值计算,得到混凝土的平均抗压强度,并将混凝土的平均抗压强度作为混凝土对应的抗压强度。

39.可选地,所述对混凝土的质量进行分析,具体分析过程如下:

40.将混凝土对应的密度、粘度和抗压强度代入计算公式中,得到混凝土质量符合系数其中ρ、r、y分别表示混凝土对应的密度、粘度、抗压强度,ρ

′

、r

′

、y

′

分别为设定的混凝土对应的标准密度、标准粘度、标准抗压强度,δρ、δr、δy分别为设定的混凝土对应的许可密度差、许可粘度差、许可抗压强度差,σ1、σ2、σ3分别为设定的混凝土密度、粘度、抗压强度对应的权重因子。

41.可选地,所述对混凝土综合生产质量进行分析,具体分析过程如下:

42.将材料对应的综合质量符合系数α、搅拌机对应的运行状态符合系数φ以及混凝土质量符合系数代入计算公式中,得到混凝土综合生产质量符合系数ψ,其中τ1、τ2、τ3分别为设定的材料综合质量符合系数、搅拌机运行状态符合系数、混凝土质量符合系数对应的权重因子。

43.可选地,所述对混凝土综合生产质量进行确认,具体确认过程如下:

44.将混凝土综合生产质量符合系数与设定的标准混凝土综合生产质量符合系数进行对比,若混凝土综合生产质量符合系数大于或者等于标准混凝土综合生产质量符合系数,则判定混凝土综合生产质量合格,反之则判定混凝土综合生产质量不合格。

45.相较于现有技术,本发明的有益效果如下:

46.1、本发明提供的一种商品混凝土生产线工艺流程在线监测管理平台,通过对混凝土材料的质量、搅拌机内运行状态以及混凝土的质量进行分析,进而对混凝土的生产质量进行分析,解决了当前人工进行监测出现的问题,实现了混凝土生产质量的多维度监测与分析,有效保障了混凝土的监测数据的真实性和客观性,并且也保障了混凝土质量分析结果的准确性和可靠性,同时提高了混凝土质量的智能化与自动化监测和分析的水平,大大减少了工作人员的工作负担,并且也增加了分析过程中的正确率。

47.2、本发明在材料质量分析模块中通过对砂子的颗粒总表面积、水泥的结块数目、各结块对应的体积和各石子对应的体积进行分析,并结合材料配比符合系数对材料的质量进行分析,大大增加了材料质量监测的精准性和合理性,并且也有效保障了混凝土后续生产过程中的质量,另一方面,消除了人员肉眼监测存在一定的局限性和主观性的问题,同时也增加了得材料质量监测结果参考价值度。

48.3、本发明在搅拌机运行状态分析模块中通过对搅拌机叶片的混凝土的覆盖面积进行分析,直观的了解搅拌机在搅拌过程中叶片的搅拌效果,并且有效的预防混凝土生产过程中可能出现的危险,同时也保障了混凝土生产过程中的稳定性和安全性。

附图说明

49.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

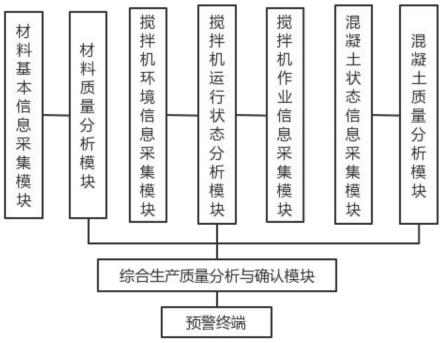

50.图1为本发明的模块连接结构示意图。

具体实施方式

51.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

52.请参阅图1所示,一种商品混凝土生产线工艺流程在线监测管理平台,包括:材料基本信息采集模块、材料质量分析模块、搅拌机环境信息采集模块、搅拌机作业信息采集模块、搅拌机运行状态分析模块、混凝土状态信息采集模块、混凝土质量分析模块、综合生产质量分析与确认模块和预警终端;

53.所述材料质量分析模块分别与材料基本信息采集模块和综合生产质量分析与确认模块连接,所述搅拌机运行状态分析模块分别与搅拌机环境信息采集模块、搅拌机作业信息采集模块和综合生产质量分析与确认模块连接,所述混凝土质量分析模块分别与混凝土状态信息采集模块和综合生产质量分析与确认模块连接,所述综合生产质量分析与确认模块还与预警终端连接;

54.材料基本信息采集模块,用于对指定混凝土搅拌站内各进料通道对应材料的基本信息进行采集,其中,材料包括砂子、水泥和石子,砂子对应的基本信息包括重量和颗粒总表面积,水泥对应的基本信息包括重量、结块数目以及各结块对应的体积,石子对应的基本信息包括重量和各石子对应的体积;

55.在一个具体实施例中,对指定混凝土搅拌站内各进料通道对应材料的基本信息进行采集,具体采集过程如下:

56.将若干重量传感器安装在各进料通道出口的下方,当各材料通过对应的进料通道时,根据各重量传感器对各材料的重量进行采集;

57.将摄像头安装在各进料通道出口的上方,进而通过摄像头对各材料的图像进行采集,得到砂子图像、水泥图像以及石子图像;

58.从砂子的图像中定位出砂子颗粒总表面积,从水泥的图像中定位出水泥中结块的数目以及各结块对应的体积,从石子的图像中定位出各石子对应的体积。

59.在一个具体实施例中,砂子颗粒总表面积影响着砂子的粗细,水泥的结块影响着混凝土的结构强度,石子的体积影响着混凝土的离心率,因此,需要对砂子颗粒总表面积、水泥结块的数目、各结块对应的体积以及石子体积进行采集。

60.材料质量分析模块,用于根据各材料对应的基本信息,对各材料的质量进行分析,进而对材料的综合质量进行分析;

61.在一个具体实施例中,对各材料的质量进行分析,具体分析过程如下:

62.将砂子重量、水泥重量和石子重量代入计算公式中,得到材料配比符合系数ξ,其中,ma、mb、mc分别表示砂子重量、水泥重量、石子重量,ω1、ω2、ω3分别为设定的砂子重量、水泥重量、石子重量对应的权重因子;

63.将水泥的各结块按照预设顺序进行编号,依次编号为1,2...i...n,同时将各石子按照预设顺序进行编号,依次编号为1,2...j...m;

64.将砂子的颗粒总表面积、水泥的结块数目、各结块对应的体积以及各石子对应的体积代入计算公式中中,得到材料对应的尺寸符合系数其中,s、n分别为砂子颗粒总面积、水泥结块数目,gi表示水泥的第i个结块对应的体积,zj表示第j个石子对应的体积,s

′

、n

′

、g

′

、z

′

分别为设定的标准砂子颗粒总面积、许可水泥结块数目、许可水泥结块体积、标准石子体积,ε1、ε2、ε3、ε4分别为设定的砂子颗粒总面积、水泥结块数目、水泥结块体积、石子体积对应的权重因子,i为各水泥结块对应的编号,i=1,2......n,j为各石子对应的编号,j=1,2......m。

65.在又一个具体实施例中,对材料的综合质量进行分析,具体分析过程如下:

66.将材料配比符合系数ξ以及材料对应的尺寸符合系数代入计算公式中,得到材料对应的综合质量符合系数α,其中,η1、η2分别为设定的材料配比符合系数、材料尺寸符合系数对应的权重因子。

67.本发明实施例通过对砂子的颗粒总表面积、水泥的结块数目、各结块对应的体积和各石子对应的体积进行分析,并结合材料配比符合系数对材料的质量进行分析,大大增加了材料质量监测的精准性和合理性,并且也有效保障了混凝土后续生产过程中的质量,另一方面,消除了人员肉眼监测存在一定的局限性和主观性的问题,同时也增加了得材料质量监测结果参考价值度。

68.搅拌机环境信息采集模块,用于对指定混凝土搅拌站内搅拌机中的环境信息进行采集,其中,环境信息包括温度、酸碱度和湿度;

69.在一个具体实施例中,对指定混凝土搅拌站内搅拌机中的环境信息进行采集。具体采集过程如下:

70.分别在搅拌机中安装温度传感器、ph值传感器以及湿度传感器,并按照预设时间间隔通过温度传感器对搅拌机内的温度进行采集,进而通过均值计算,得到搅拌机内的平均温度,并将其作为搅拌机内的温度;

71.按照预设时间间隔通过ph值传感器对搅拌机内的酸碱度进行采集,进而通过均值计算,得到搅拌机内的平均ph值,并将其作为搅拌机内的酸碱度;

72.按照预设时间间隔通过湿度传感器对搅拌机内的湿度进行采集,进而通过均值计算,得到搅拌机内的平均湿度,并将其作为搅拌机内的湿度。

73.在又一个具体实施例中,搅拌机中的温度影响着混凝土的强度,酸碱度影响着混凝土的耐久性,湿度影响着混凝土的强度、抗渗性和耐久性,因此需要对搅拌机中的温度、酸碱度和湿度进行采集。

74.搅拌机作业信息采集模块,用于对指定混凝土搅拌站内搅拌机中的作业信息进行采集,其中,作业信息包括叶片的旋转速度、搅拌时间以及叶片中混凝土的覆盖面积;

75.在一个具体实施例中,对指定混凝土搅拌站内搅拌机中的作业信息进行采集,具体采集过程如下:

76.从搅拌站管理后台提取搅拌机的电机转速和搅拌时间,并将电机转速作为叶片的旋转速度;

77.在搅拌机的出口安装摄像头,并按照预设时间间隔通过摄像头对叶片图像进行采集,并从中定位出各时间点中各叶片的混凝土的覆盖面积,进而将其进行相互对比,筛选出叶片中混凝土的最小覆盖面积,并将叶片中混凝土的最小覆盖面积作为叶片中混凝土的覆盖面积。

78.搅拌机运行状态分析模块,用于根据指定混凝土搅拌站内搅拌机中的环境信息和作业信息,分别对指定混凝土搅拌站内搅拌机的环境信息和作业信息进行分析,进而对指定混凝土搅拌站内搅拌机的运行状态进行分析;

79.在一个具体实施例中,分别对指定混凝土搅拌站内搅拌机的环境信息和作业信息进行分析,具体分析过程如下:

80.将指定混凝土搅拌站内搅拌机的温度、酸碱度以及湿度代入计算公式中,得到搅拌机对应的环境符合系数β,其中t、ph、d分别为搅拌机的温度、酸碱度以及湿度,t

′

、ph

′

、d

′

分别为设定的搅拌机标准温度、标准酸碱度、标准湿度,δt为设定的搅拌机许可温度差,κ1、κ2、κ3分别为设定的温度、酸碱度、湿度对应的权重因子;

81.将指定混凝土搅拌站内搅拌机中叶片的旋转速度、搅拌时间以及叶片中混凝土的覆盖面积代入计算公式中,得到搅拌机对应的作业符合系数χ,其中,v、t、s1分别为叶片的旋转速度、搅拌时间、叶片中混凝土的覆盖面积,v

′

、t

′

、s

″

分别为设定的标准叶片旋转速度、标准搅拌时间、标准叶片中混凝土的覆盖面积,λ1、λ2、λ3分别为设定的叶片旋转速度、搅拌时间、混凝土的覆盖面积对应的权重因子。

82.在又一个具体实施例中,对指定混凝土搅拌站内搅拌机的运行状态进行分析,具体分析过程如下:

83.将搅拌机对应的环境符合系数β和搅拌机对应的作业符合系数χ代入计算公式中,得到搅拌机对应的运行状态符合系数φ,其中,γ1、γ2分别为设定的搅拌机环境符合系数、搅拌机作业符合系数对应的权重因子。

84.本发明实施例通过对搅拌机叶片的混凝土的覆盖面积进行分析,直观的了解搅拌机在搅拌过程中叶片的搅拌效果,并且有效的预防混凝土生产过程中可能出现的危险,同时也保障了混凝土生产过程中的稳定性和安全性。

85.混凝土状态信息采集模块,用于当指定混凝土搅拌站内完成混凝土搅拌后,对其搅混凝土的状态信息进行采集,其中,状态信息包括密度、粘度和抗压强度;

86.在一个具体实施例中,对指定混凝土搅拌站内生产出来的混凝土对应的状态信息进行采集,具体采集过程如下:

87.在混凝土搅拌结束之后,在搅拌机的内部布设各信息采集点;

88.通过密度测试仪对各信息采集点对应的混泥土密度进行采集,进而将各信息采集点上的密度通过均值计算,得到混凝土的平均密度,并将混凝土的平均密度作为混凝土的密度;

89.通过粘度测量仪对各信息采集点上混凝土的粘度进行采集,进而将各信息采集点

上混凝土的粘度通过均值计算,得到混凝土的平均粘度,并将混凝土的平均粘度作为混凝土对应的粘度;

90.通过混凝土抗压强度检测器对各信息采集点上混凝土的抗压强度进行采集,进而将各信息采集点上混凝土的抗压强度通过均值计算,得到混凝土的平均抗压强度,并将混凝土的平均抗压强度作为混凝土对应的抗压强度。

91.本发明实施例通过对信息采集点进行布设,并通过智能化设备进行采集,实现了混凝土状态信息采集的全面性,增加了数据采集的真实性和准确性,为后续混凝土质量分析提供了可靠的保障,同时也大大降低了人工监测的时间和工作负担,并且也提高了混凝土质量监测的效率和效果。

92.混凝土质量分析模块,用于根据混凝土对应的状态信息,对混凝土的质量进行分析;

93.在一个具体实施例中,对混凝土的质量进行分析,具体分析过程如下:

94.将混凝土对应的密度、粘度和抗压强度代入计算公式中,得到混凝土质量符合系数其中ρ、r、y分别表示混凝土对应的密度、粘度、抗压强度,ρ

′

、r

′

、y

′

分别为设定的混凝土对应的标准密度、标准粘度、标准抗压强度,δρ、δr、δy分别为设定的混凝土对应的许可密度差、许可粘度差、许可抗压强度差,σ1、σ2、σ3分别为设定的混凝土密度、粘度、抗压强度对应的权重因子。

95.综合生产质量分析与确认模块,用于对混凝土综合生产质量进行分析与确认;

96.在一个具体实施例中,对混凝土综合生产质量进行分析,具体分析过程如下:

97.将材料对应的综合质量符合系数α、搅拌机对应的运行状态符合系数φ以及混凝土质量符合系数代入计算公式中,得到混凝土综合生产质量符合系数ψ,其中τ1、τ2、τ3分别为设定的材料综合质量符合系数、搅拌机运行状态符合系数、混凝土质量符合系数对应的权重因子。

98.在又一个具体实施例中,对混凝土综合生产质量进行确认,具体确认过程如下:

99.将混凝土综合生产质量符合系数与设定的标准混凝土综合生产质量符合系数进行对比,若混凝土综合生产质量符合系数大于或者等于标准混凝土综合生产质量符合系数,则判定混凝土综合生产质量合格,反之则判定混凝土综合生产质量不合格。

100.本发明实施例通过对混凝土材料的质量、搅拌机内运行状态以及混凝土的质量进行分析,进而对混凝土的生产质量进行分析,解决了当前人工进行监测出现的问题,实现了混凝土生产质量的多维度监测与分析,有效保障了混凝土的监测数据的真实性和客观性,并且也保障了混凝土质量分析结果的准确性和可靠性,同时提高了混凝土质量的智能化与自动化监测和分析的水平,大大减少了工作人员的工作负担,并且也增加了分析过程中的正确率。

101.预警终端,当混凝土综合生产质量不合格时,进行预警提示。

102.以上内容仅仅是对本发明结构所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明的

结构或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1