一种压缩机缸内压力无损监测方法及系统

1.本技术属于压缩机技术领域,特别是涉及一种压缩机缸内压力无损监测方法及系统。

背景技术:

2.压缩机是一种提高气体压力的动力机械,缸内动态压力可直接反映缸内热力过程和核心部件的工作状态,因此缸内动态压力是压缩机监测中的一项重要参数。传统的缸内压力监测方法是在气缸留出测压孔,通过打孔安装压力传感器的方法会破坏油缸结构,会破坏气缸结构,影响气缸强度,可能引起泄漏甚至是爆炸,因此无法在易燃易爆气体压力监测或高压气体压力监测的场景下应用,因此提出一种压缩机缸内压力无损测量方法、重构算法及系统对压缩机的安全、稳定监测至关重要。

3.进行电阻应变测试时,往往会产生零点漂移,即为任何一个应变测试系统在测试工作状态下,随着外界环境变化如时间、温度、电磁场等干扰产生的测量值变化情况。在漂移现象严重的情况下,往往会使有效信号“淹没”,因此需要对测量压力时的零漂做出修正。

4.现有技术未考虑实际测量中出现的应变漂移问题,且为给出考虑漂移情况下的缸内动态压力计算方法。

技术实现要素:

5.1.要解决的技术问题

6.基于现有方案并未考虑实际测量中实际出现的应变漂移问题,在漂移现象严重的情况下,甚至会使有效信号“淹没”的问题,本技术提供了一种压缩机缸内压力无损监测方法及系统。

7.2.技术方案

8.为了达到上述的目的,本技术提供了一种压缩机缸内压力无损监测方法,根据压缩机一个工作周期的止点信号截取所述工作周期内的径向应变测量值和周向应变测量值,根据所述径向应变测量值和所述周向应变测量值,计算所述工作周期的径向应变测量值的幅值和周向应变测量值的幅值,获得所述径向应变测量值的幅值与所述周向应变测量值的幅值的比值即幅值比z,根据所述幅值比、所述径向应变测量值和所述周向应变测量值求得径向漂移和周向漂移,根据所述径向漂移和所述周向漂移得到修正后的径向应变测量值和修正后的周向应变测量值,计算所述修正后的径向应变测量值与所述修正后的周向应变测量值的差值,将缸体表面简化为圆平板模型,根据广义胡克定律,带入均布载荷的周边固支平板的边界条件,根据被测压缩机的结构和测点位置计算获得第一常数项a和第二常数项b,根据所述差值、所述a和所述b计算得到工作周期内的缸内动态压力。

9.本技术提供的另一种实施方式为:所述径向应变测量值为缸盖的径向应变测量值,所述周向应变测量值为所述缸盖的周向应变测量值。

10.本技术提供的另一种实施方式为:所述漂移修正后的径向应变测量值为所述漂移

修正后的周向应变测量值的z倍,z为所述幅值比。

11.本技术提供的另一种实施方式为:所述一个工作周期对应压缩机曲轴旋转360

°

,根据所述漂移修正后的径向应变测量值为所述漂移修正后的周向应变测量值的z倍得到360个方程组,对所述方程组进行求解得到所述径向漂移和所述周向漂移。

12.本技术提供的另一种实施方式为:所述求解方法为最小二乘法。

13.本技术提供的另一种实施方式为:所述径向漂移包括每个角度的径向漂移,所述径向漂移为360个数值点,所述周向漂移包括每个角度的周向漂移,所述周向漂移为360个数值点。

14.本技术提供的另一种实施方式为:所述径向漂移为温度漂移,所述周向漂移为温度漂移。

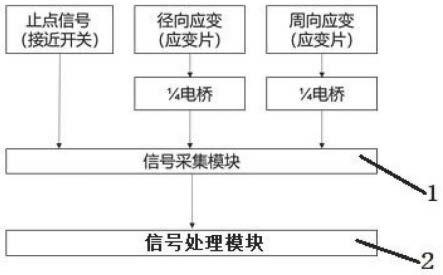

15.本技术还提供一种根据所述压缩机缸内压力无损监测方法的系统,包括依次连接的应变片组件、电桥组件、信号采集模块和信号处理模块,所述信号采集模块与接近开关连接,所述接近开关设置于联轴器旁。

16.本技术提供的另一种实施方式为:所述应变片组件包括第一应变片和第二应变片,所述电桥组件包括第一电桥和第二电桥,所述第一应变片、所述第一电桥、所述信号采集模块与所述信号处理模块依次连接,所述第二应变片、所述第二电桥、所述信号采集模块与所述信号处理模块依次连接。

17.本技术提供的另一种实施方式为:所述第一电桥为四分之一电桥,所述第二电桥为四分之一电桥。

18.3.有益效果

19.与现有技术相比,本技术提供的压缩机缸内压力无损监测方法及系统的有益效果在于:

20.本技术提供的压缩机缸内压力无损监测方法,为一基于应变的压缩机缸内压力无损监测方法,可实现对应变漂移的修正,进而完成压缩机缸内压力无损测量及重构。

21.本技术提供的压缩机缸内压力无损监测方法,为应变漂移的修正算法,同时给出考虑漂移情况下的缸内动态压力计算方法。

22.本技术提供的压缩机缸内压力无损监测方法,可解决由于应变漂移导致缸内压力测量不准的问题。

附图说明

23.图1是本技术的压缩机缸内压力无损监测系统示意图;

24.图2是本技术的应变片布局量原理;

25.图3是本技术的止点测量示意图;

26.图4是本技术的测得信号示意图;

27.图5是本技术的压缩机缸内压力无损监测方法实验结果示意图;

28.图6是本技术的压缩机缸内压力无损监测方法验证示意图。

具体实施方式

29.在下文中,将参考附图对本技术的具体实施例进行详细地描述,依照这些详细的

描述,所属领域技术人员能够清楚地理解本技术,并能够实施本技术。在不违背本技术原理的情况下,各个不同的实施例中的特征可以进行组合以获得新的实施方式,或者替代某些实施例中的某些特征,获得其它优选的实施方式。

30.对漂移的原因分析如下:(1)热应变。压缩机运行过程中,缸体本身温度升高,导致缸体表温度升高;外界环境温度变化,导致缸体表面温度变化;(2)表面换热。应变片表面未完全隔热处理,因此表面有空气流动时会改变应变片处温度。(试验中压缩机进气气源为一螺杆空压机,散热封口面对被测压缩机缸体,散热吹风时会带来大幅值的应变漂移);(3)仪器温漂。电源电压不稳、元器件参数变值、环境温度变化等。其中最主要的因素是温度的变化,因为晶体管是温度的敏感器件,当温度变化时,其参数ube、β、icbq都将发生变化,最终导致放大电路静态工作点产生偏移。实际测试中表现为测试前后仪器断电、重启会观察到应变测量值漂移。(4)机械原因。在高压机组里出现塑性变形。因此,排出塑性变形导致的应变漂移,其他原因基本可以归类为被测物体或环境温度导致的温漂和仪器设备电路导致的仪器漂。

31.参见图1~6,本技术提供一种压缩机缸内压力无损监测方法,根据压缩机一个工作周期的止点信号截取所述工作周期内的径向应变测量值和周向应变测量值,根据所述径向应变测量值和所述周向应变测量值,计算所述工作周期的径向应变测量值的幅值和周向应变测量值的幅值,获得所述径向应变测量值的幅值与所述周向应变测量值的幅值的比值即幅值比z,根据所述幅值比、所述径向应变测量值和所述周向应变测量值求得径向漂移和周向漂移,根据所述径向漂移和所述周向漂移得到修正后的径向应变测量值和修正后的周向应变测量值,计算所述修正后的径向应变测量值与所述修正后的周向应变测量值的差值,将缸体表面简化为圆平板模型,根据广义胡克定律,带入均布载荷的周边固支平板的边界条件,根据被测压缩机的结构和测点位置计算获得第一常数项a和第二常数项b,根据所述差值、所述a和所述b计算得到工作周期内的缸内动态压力。

32.将缸体表面简化为圆平板模型,根据广义胡克定律,带入均布载荷的周边固支平板的边界条件进行计算获得考虑漂移修正后的应变ε

rm

(i)、ε

θm

(i)与压力p(i)的关系式:

[0033][0034]

把压力项提取出来,得到缸内动态压力与计算修正后二者差εm(i)的关系式:

[0035][0036]

此公式是推导得到的,从考虑漂移修正后的应变与压力的关系式推导获得。

[0037]

式中:a和b为常数,仅与被测压缩机的结构和测点位置有关,计算公式分别为式中:a和b为常数,仅与被测压缩机的结构和测点位置有关,计算公式分别为t-平板厚度;μ-材料泊松比;e-材料弹性模量;r-应变片粘贴半径,r

cyl-缸头半径,p-缸内压力。

[0038]

基于上式即可获得缸内油压。

[0039]

进一步地,所述径向应变测量值为缸盖的径向应变测量值,所述周向应变测量值为所述缸盖的周向应变测量值。

[0040]

测量缸盖某一位置的径向应变ε

rt

和周向应变ε

θt

。两片应变片分别接1/4桥,测量

获得径向应变和周向应变。

[0041]

进一步地,所述漂移修正后的径向应变测量值为所述漂移修正后的周向应变测量值的z倍,z为所述幅值比。

[0042]

相邻两个止点信号之间信号就是压缩机一个工作周期的信号。分别截取一周期内的径向应变ε

rt

和周向应变ε

θt

。分别计算一周期的径向应变幅值zr和周向应变幅值z

θ

(幅值为最大值减最小值),设置z为幅值比

[0043]

根据材料的属性泊松比:材料沿载荷方向产生伸长(或缩短)变形的同时,在垂直于载荷的方向会产生缩短(或伸长)变形。

[0044]

z由于测量位置互相垂直,z的值会非常接近材料的泊松比(材料属性),压缩机的缸体材料(金属)受温度影响较小,因此z值较为稳定。

[0045]

进一步地,所述一个工作周期对应压缩机曲轴旋转360

°

,根据所述漂移修正后的径向应变测量值为所述漂移修正后的周向应变测量值的z倍得到360个方程组,对所述方程组进行求解得到所述径向漂移和所述周向漂移。

[0046]

进一步地,所述求解方法为最小二乘法。

[0047]

进一步地,所述径向漂移包括每个角度的径向漂移,所述径向漂移为360个数值点,所述周向漂移包括每个角度的周向漂移,所述周向漂移为360个数值点。

[0048]

进一步地,所述径向漂移为温度漂移,所述周向漂移为温度漂移。

[0049]

具体的,漂移修正计算。压缩机曲轴旋转360

°

对应一个旋转周期,每度一个应变,360个应变值形成一个周期的动态曲线。设径向漂移ε

r0

(i)与、周向漂移ε

θ0

(i)、径向测试值ε

rt

(i)和周向测试值ε

θt

(i)、漂移修正后的应变测量值ε

rm

(i)和周向应变测量值ε

θm

(i),其中i=0,1,2,...,359。

[0050]

漂移修正后的径向应变测量值ε

rm

(i)=ε

rt

(i)-ε

r0(i)[0051]

漂移修正后的周向应变测量值ε

θm

(i)=ε

θt

(i)-ε

θ0(i)[0052]

漂移修正后的径向应变测量值ε

rm

(i)和漂移修正后的周向应变测量值ε

θm

(i)满足以下关系:ε

rm

(i)=zε

θm

(i)。

[0053]

压缩机曲轴旋转360

°

对应一个旋转周期,每度一个应变,360个应变值形成一个周期的动态曲线,因此360个待求解的方程组为:

[0054][0055]

用最小二乘法求解以上方程,求得一个周期的每个角度对应的径向漂移ε

r0

(i)与周向漂移ε

θ0

(i)。进而,获得漂移修正后的应变测量值ε

rm

(i)和周向应变测量值ε

θm

(i),并计算修正后二者差。

[0056]

本技术还提供一种所述压缩机缸内压力无损监测方法的系统,包括依次连接的应

变片组件、电桥组件、信号采集模块和信号处理模块,所述信号采集模块与接近开关连接,所述接近开关设置于联轴器旁。

[0057]

具体的,将接近开关安装在联轴器旁的铁架上,当活塞位于上止点时,在联轴器上正对传感器位置安装特定螺母。在压缩机工作工程中,当活塞到达上止点时传感器与特定螺母相遇,接近开关将输出一个10v的脉冲信号,脉冲信号出现就代表此时活塞位于上止点位置。接近开关正对联轴器布置,安装在其正对面的铁架上,当活塞到达上止点时传感器与特定螺母(安装在联轴器上)相遇。两个脉冲信号之间为压缩机运转一个周期的信号,基于此可获得一个周期的油压信号。

[0058]

接近开关的作用相当于止点传感器,用于确定活塞到达上止点位置的时刻。

[0059]

进一步地,所述应变片组件包括第一应变片和第二应变片,所述电桥组件包括第一电桥和第二电桥,所述第一应变片、所述第一电桥、所述信号采集模块1与所述信号处理模块2依次连接,所述第二应变片、所述第二电桥、所述信号采集模块1与所述信号处理模块2依次连接。

[0060]

这里的信号处理模块为计算机、平板电脑等智能终端。

[0061]

进一步地,所述第一电桥为四分之一电桥,所述第二电桥为四分之一电桥。这里只选择1/4桥,因为算法中把每个方向的应变单独考虑成为准确值+漂移值。

[0062]

如图6所示,漂移修正后,获得吸气压力0.8mpa排气压力1.1mpa,此结果与压力表测量结果保持良好的一致性。

[0063]

此次测量的漂移来自于,温度漂移。压缩机运行过程中,从开机冷态到运行中热态,压缩气体会产生压缩机热,导致压缩机缸体壁面不断升高,不断变化的温度会给应变测量带来漂移。

[0064]

尽管在上文中参考特定的实施例对本技术进行了描述,但是所属领域技术人员应当理解,在本技术公开的原理和范围内,可以针对本技术公开的配置和细节做出许多修改。本技术的保护范围由所附的权利要求来确定,并且权利要求意在涵盖权利要求中技术特征的等同物文字意义或范围所包含的全部修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1