一种塑封器件的开封方法与流程

1.本发明涉及半导体技术领域,具体是指一种塑封器件的开封方法。

背景技术:

2.半导体器件包括内部的芯片、金属引线以及外部的环氧树脂封装体,在实际工作中半导体器件会偶发失效故障,需要对失效样品进行分析,查找引发失效的原因。在失效分析过程中,需要对半导体器件外部的封装体进行开封处理,令内部的器件区(芯片和引线)外露。

3.常用于半导体器件的开封方法有机械开封、化学开封、激光开封等,机械开封和激光开封常常结合化学开封使用。因现有半导体器件内部的金属引线多为铜线,采用化学腐蚀液(通常为发烟硝酸或发烟硝酸与浓硫酸的混合酸)对塑封器件解封过程中,很容易出现过腐蚀情况,进而造成内部的铜引线难以保留完整。为更好的控制化学腐蚀过程,现有开封方法中先利用激光对封装体开槽,然后将化学腐蚀液滴入槽中,腐蚀过程中通过加热板对待开封器件底部进行加热,待芯片完全外露后进行清洗及烘干处理。

4.但发明人发现这种滴酸腐蚀的方式存在以下问题:问题1:待开封器件仅底部被加热,滴落下来的化学腐蚀液温度较低,与封装体接触腐蚀反应速度慢,开封处理耗时较长;问题2:每次滴落的化学腐蚀液量少,需要多次滴酸操作,封装体不同位置与化学腐蚀液接触量的多少及反应温度会存在差异,难以保证封装体腐蚀的均匀性。

技术实现要素:

5.本发明公开一种塑封器件的开封方法,不仅适用于硅衬底的半导体器件,尤其适用于砷化镓衬底的半导体器件,能够保留完好的器件区结构(芯片及内部金属引线框架的完整性)的同时,还不会对砷化镓衬底造成腐蚀。

6.为了实现上述目的,本发明所采用的技术方案为:一种塑封器件的开封方法,包括:提供塑封器件;提供第一化学腐蚀液并加热至第一预设温度;将所述塑封器件完全浸入被加热的所述第一化学腐蚀液中,以至所述塑封器件开封。

7.进一步,所述开封方法还包括:从所述第一化学腐蚀液中取出所述塑封器件,然后对所述塑封器件进行第一次清洗;将第一次清洗后的所述塑封器件浸入第二化学腐蚀液中,从所述第二化学腐蚀液中取出所述塑封器件,然后对所述塑封器件进行第二次清洗。

8.进一步,所述第一化学腐蚀液包括发烟硝酸和浓硫酸。

9.进一步,所述第一化学腐蚀液中,发烟硝酸与浓硫酸的体积比为(4.7~5.3)∶(2.7

~3.3)。

10.进一步,所述第一预设温度为170℃~350℃。

11.进一步,所述塑封器件浸入所述第二化学腐蚀液之前,还包括:将所述第二化学腐蚀液加热至第二预设温度,第二预设温度为170℃~350℃。

12.进一步,所述第二化学腐蚀液包括乙二胺。

13.进一步,所述塑封器件浸入所述乙二胺中进行超声清洗。

14.进一步,所述第一次清洗包括采用清洗液冲洗;所述第二次清洗包括采用清洗液超声清洗。

15.进一步,所述清洗液包括水和/或丙酮。

16.本发明所公开的针对塑封器件的开封方法,通过将待开封的塑封器件浸入被加热的第一化学腐蚀液中,使得塑封器件外部的封装体各处与第一化学腐蚀液的反应速率均相同,同时被加热的第一化学腐蚀液大大加快腐蚀反应速率,使得塑封器件的封装层被快速腐蚀开封,使内部打线与芯片可以暴露出来的同时保证芯片功能的完整无损,以便进一步的形貌观察及电性测试等;另外,本发明的开封方法不仅适用于硅衬底的半导体器件,尤其适用于砷化镓衬底的半导体器件,能够避免开封过程对砷化镓衬底造成腐蚀,不会影响砷化镓衬底的半导体器件的电性测试分析。

17.进一步地,为避免砷化镓衬底的器件在开封时,浸泡第一化学腐蚀液过程中发生过腐蚀造成强酸腐蚀衬底的情况,可适当控制浸泡第一化学腐蚀液的时间,利用第一化学腐蚀液将绝大部分封装体腐蚀掉,待第一次清洗完毕后,通过再次浸泡采用如乙二胺作为第二化学腐蚀液来去除残余的封装层,乙二胺对器件区影响较小,可以避免对芯片及金属引线造成腐蚀。

附图说明

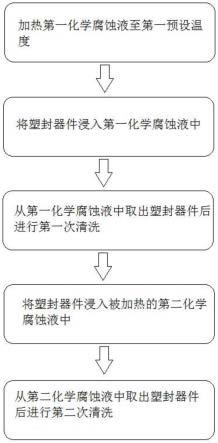

18.图1为本发明实施例中塑封器件开封方法的流程图。

具体实施方式

19.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

20.本实施例公开一种塑封器件的开封方法,此处的塑封器件例如半导体器件,塑封器件包括外部的封装体以及被封装体包覆在内的器件区(包括芯片和金属引线)。需要说明的是,封装体通常为环氧树脂塑封料,可被强酸性化学试剂腐蚀。“开封”是指将塑封器件的塑封体去除或局部去除,使内部打线与芯片可以暴露出来的同时保证芯片功能的完整无损,以便进一步的形貌观察及电性测试等。开封后打线无断开,不影响进行电性测试即被视为打线无明显损伤。

21.本实施例采用化学开封方法,省去了现有技术中使用激光laser开封设备进行激光开槽的步骤,如图1所示,本实施例中塑封器件的开封方法包括如下内容:提供塑封器件;提供第一化学腐蚀液并加热至第一预设温度;将塑封器件完全浸入被加热的第一化学腐蚀液中,以至塑封器件开封。

22.上述方案中,进一步地还包括如下内容:从第一化学腐蚀液中取出塑封器件,然后对塑封器件进行第一次清洗。将第一次清洗后的塑封器件浸入第二化学腐蚀液中, 从第二化学腐蚀液中取出塑封器件,然后对塑封器件进行第二次清洗。

23.采用上述方案,塑封器件被浸没在已被加热至第一预设温度的第一化学腐蚀液中,封装体各处同时与第一化学腐蚀液接触,且各处腐蚀速率相同,避免了现有技术中采用滴酸方式因腐蚀速率差异造成内部芯片或金属引线过腐蚀的问题。通过合理的控制第一化学腐蚀液的腐蚀时间,能够确保在第一化学腐蚀液的腐蚀环节去除全部封装体或绝大部分封装体,而不伤及内部的芯片及金属引线。对于小部分残留的封装体可通过浸泡第二化学腐蚀液进行去除。上述方案腐蚀速度快且可控,腐蚀均匀性好,开封效率高,开封效果显著优于现有开封方法,特别是对于以砷化镓为衬底的芯片,能够减少化学开封过程中强酸性的第一化学腐蚀液对砷化镓衬底的腐蚀,有助于砷化镓芯片的器件失效分析。

24.用于封装体腐蚀的第一化学腐蚀液通常采用强酸,如发烟硝酸、浓硫酸或者两者的混合酸。发明人发现,单纯采用发烟硝酸的话,因对封装体的腐蚀速率太快,实际作业时不易控制,容易出现过腐蚀的问题。而单纯采用浓硫酸对封装体的腐蚀速率过于缓慢,腐蚀时间太长对于保留芯片及金属引线的完整性不利。因此,本实施例中优选采用包含发烟硝酸和浓硫酸的混合酸作为本发明的第一化学腐蚀液。具体地,浓硫酸的浓度可以为96%~98%;发烟硝酸的浓度可以大于95%;作为第二化学腐蚀液,本实施例中选用无水乙二胺,无水乙二胺的浓度可以大于98%。

25.具体来说,采用混合酸的目的是为了加快对封装体的腐蚀速率,但必须做到腐蚀速率可控,因此,利用发烟硝酸提高对封装体的腐蚀速率,同时利用浓硫酸适度抑制反应速率过快的问题。故而,在配置本实施例的第一化学腐蚀液时,发烟硝酸的体积需大于浓硫酸的体积,且发烟硝酸和浓硫酸的体积比为(4.7~5.3)∶(2.7~3.3);经过反复验证,当发烟硝酸与浓硫酸的体积比保持5∶3(如5:3、10:6、15:9,

…

,50:30

…

等均可)时,腐蚀效果最好。

26.作为对第一化学腐蚀液的进一步说明,第一化学腐蚀液被加热也是为了提高腐蚀速率,第一化学腐蚀液的腐蚀速率随温度升高而增大,第一化学腐蚀液的温度越高,腐蚀时间越短,因此实际操作中,可根据第一化学腐蚀液的实际加热温度调整其腐蚀时间,确保在第一化学腐蚀液的腐蚀环节不发生对芯片及金属引线的过腐蚀即可。经过验证,第一化学腐蚀液被加热到第一预设温度控制在170℃~350℃时腐蚀速率适宜,对应的腐蚀时间约为10~20秒。当然不同封装外形的半导体器件,由于封装体的厚度存在差异,实际作业时腐蚀时间要适应性调整,本实施例并不对腐蚀时间加以限定。

27.待第一化学腐蚀液被加热到第一预设温度且温度稳定后,再将待开封的塑封器件浸入其中。塑封器件可以通过耐酸碱腐蚀的专用工具盛放或夹持住,然后浸入第一化学腐蚀液中,如采用可升降且开孔的器具将塑封器件放置于内,或者直接用镊子夹持住塑封器件外露的引线端子均可。在实际操作过程中,可以采用多次浸入的操作方式,即每次浸入第一化学腐蚀液中短暂的时间后取出观察,确认内部的芯片及金属引线是否裸露,以及确认残留的封装体的多少,若封装体残留过多,可再次将塑封器件浸入到第一化学腐蚀液中,直至芯片表面至少大部分的封装体被腐蚀干净。

28.将腐蚀后的塑封器件从第一化学腐蚀液中取出进行第一次清洗,第一次清洗包括采用清洗液冲洗,例如:第一次清洗时可直接用清水冲洗干净,也可在清水冲洗后,再利用

丙酮进行清洗,通过丙酮去除塑封器件表面的有机物残留。

29.塑封器件被浸入第一化学腐蚀液中将绝大部分的封装体腐蚀掉,为了避免此环节过腐蚀造成强酸腐蚀衬底的情况,因此残留下来未去除干净的封装体则通过浸泡第二化学腐蚀液(本实施例中使用无水乙二胺)进行去除,乙二胺对塑封器件的器件区影响很小,可以避免对芯片及金属引线造成腐蚀。

30.为了加快乙二胺对封装体的去除效果,在浸泡乙二胺之前,可先将乙二胺加热至第二预设温度后再进行浸泡,促进反应速度的提升,对乙二胺的加热温度不能超过其自然点385℃,第二预设温度可以参考第一化学腐蚀液的加热温度170℃~350℃。为更快的去除附着在芯片上的残留物,可以将腐蚀后的塑封器件浸入被加热的乙二胺中并进行超声清洗。该超声清洗时间不宜过长,否则会造成芯片的碎裂及金属引线的脱落,建议控制在1s~3s即可。

31.将去除封装体后的塑封器件(即芯片与金属引线的连接体)从乙二胺中取出后进行第二次清洗,为了达到更好的清洗效果,第二次清洗包括采用清洗液超声清洗.优选地,第二次清洗先用水超声清洗,然后用丙酮超声清洗,第二次清洗后将芯片与金属引线的连接体晾干或烘干,即可进行失效分析。

32.以下给出采用本发明开封方法的具体实施例,以下实施例中的塑封器件均为砷化镓衬底:实施例1:本实施例所开封的塑封器件型号为lga,开封方法如下:步骤s1,配置发烟硝酸与98%的浓硫酸的混合酸腐蚀液,其中,发烟硝酸体积为50ml,浓硫酸体积为30ml;步骤s2,将步骤s1中配置好的发烟硝酸与98%的浓硫酸的混合酸腐蚀液加热至170℃;步骤s3,将塑封器件完全浸入步骤s2加热至170℃的混合酸腐蚀液中,浸泡腐蚀时间20s,使该塑封器件的封装层被腐蚀开封;步骤s4,将经混合酸腐蚀液腐蚀开封后的塑封器件从化学腐蚀液中取出,先用水冲洗该塑封器件,然后用丙酮冲洗该塑封器件;步骤s5,将第一次清洗后的塑封器件完全浸入乙二胺中,浸泡的同时进行超声清洗,超声清洗时间为2s;步骤s6,将完成步骤s5的塑封器件从乙二胺中取出,先用水超声清洗1s,然后用丙酮超声清洗1s,清洗后自然晾干。

33.实施例2:本实施例所开封的塑封器件型号为to,开封方法如下:步骤s1,配置发烟硝酸与98%的浓硫酸的混合酸腐蚀液,其中,发烟硝酸体积为75ml,浓硫酸体积为45ml;步骤s2,将步骤s1中配置好的发烟硝酸与98%的浓硫酸的混合酸腐蚀液加热至190℃;步骤s3,将塑封器件完全浸入步骤s2加热至190℃的混合酸腐蚀液中,浸泡腐蚀时间60s,使该塑封器件的封装层被腐蚀开封;步骤s4,将经混合酸腐蚀液腐蚀开封后的塑封器件从化学腐蚀液中取出,先用水冲洗该塑封器件,然后用丙酮冲洗该塑封器件;

步骤s5,将第一次清洗后的塑封器件完全浸入乙二胺中,浸泡的同时进行超声清洗,超声清洗时间为3s;步骤s6,将完成步骤s5的塑封器件从乙二胺中取出,先用水超声清洗1s,然后用丙酮超声清洗3s,清洗后自然晾干。

34.实施例3:本实施例所开封的塑封器件型号为qfn,开封方法如下:步骤s1,配置发烟硝酸与98%的浓硫酸的混合酸腐蚀液,其中,发烟硝酸体积为24ml,浓硫酸体积为15ml;步骤s2,将步骤s1中配置好的发烟硝酸与98%的浓硫酸的混合酸腐蚀液加热至350℃;步骤s3,将塑封器件完全浸入步骤s2加热至350℃的混合酸腐蚀液中,浸泡腐蚀时间20s,使该塑封器件的封装层被腐蚀开封;步骤s4,将经混合酸腐蚀液腐蚀开封后的塑封器件从化学腐蚀液中取出,先用水冲洗该塑封器件,然后用丙酮冲洗该塑封器件;步骤s5,将第一次清洗后的塑封器件完全浸入乙二胺中,浸泡的同时进行超声清洗,超声清洗时间为1s;步骤s6,将完成步骤s5的塑封器件从乙二胺中取出,先用水超声清洗1s,然后用丙酮超声清洗2s,清洗后自然晾干。

35.实施例4:本实施例所开封的塑封器件型号为sop,开封方法如下:步骤s1,配置发烟硝酸与98%的浓硫酸的混合酸腐蚀液,其中,发烟硝酸体积为40ml,浓硫酸体积为26ml;步骤s2,将步骤s1中配置好的发烟硝酸与98%的浓硫酸的混合酸腐蚀液加热至260℃;步骤s3,将塑封器件完全浸入步骤s2加热至260℃的混合酸腐蚀液中,浸泡腐蚀时间15s,使该塑封器件的封装层被腐蚀开封;步骤s4,将经混合酸腐蚀液腐蚀开封后的塑封器件从化学腐蚀液中取出,先用水冲洗该塑封器件,然后用丙酮冲洗该塑封器件;步骤s5,将乙二胺加入容器中并加热至170℃;步骤s6,将第一次清洗后的塑封器件完全浸入加热至170℃乙二胺中,浸泡的同时进行超声清洗,超声清洗时间为3s;步骤s7,将完成步骤s6的塑封器件从乙二胺中取出,先用水超声清洗1s,然后用丙酮超声清洗3s,清洗后自然晾干。

36.实施例5:本实施例所开封的塑封器件型号为pdfn,开封方法如下:步骤s1,配置发烟硝酸与98%的浓硫酸的混合酸腐蚀液,其中,发烟硝酸体积为47ml,浓硫酸体积为27ml;步骤s2,将步骤s1中配置好的发烟硝酸与98%的浓硫酸的混合酸腐蚀液加热至260℃;步骤s3,将塑封器件完全浸入步骤s2加热至260℃的混合酸腐蚀液中,浸泡腐蚀时间25s,使该塑封器件的封装层被腐蚀开封;步骤s4,将经混合酸腐蚀液腐蚀开封后的塑封器件从化学腐蚀液中取出,先用水

冲洗该塑封器件,然后用丙酮冲洗该塑封器件;步骤s5,将乙二胺加入容器中并加热至260℃;步骤s6,将第一次清洗后的塑封器件完全浸入加热至260℃乙二胺中,浸泡的同时进行超声清洗,超声清洗时间为2s;步骤s7,将完成步骤s6的塑封器件从乙二胺中取出,先用水超声清洗1s,然后用丙酮超声清洗2s,清洗后自然晾干。

37.实施例6:本实施例所开封的塑封器件型号为sot,开封方法如下:步骤s1,配置发烟硝酸与98%的浓硫酸的混合酸腐蚀液,其中,发烟硝酸体积为53ml,浓硫酸体积为33ml;步骤s2,将步骤s1中配置好的发烟硝酸与98%的浓硫酸的混合酸腐蚀液加热至260℃;步骤s3,将塑封器件完全浸入步骤s2加热至260℃的混合酸腐蚀液中,浸泡腐蚀时间20s,使该塑封器件的封装层被腐蚀开封;步骤s4,将经混合酸腐蚀液腐蚀开封后的塑封器件从化学腐蚀液中取出,先用水冲洗该塑封器件,然后用丙酮冲洗该塑封器件;步骤s5,将乙二胺加入容器中并加热至350℃;步骤s6,将第一次清洗后的塑封器件完全浸入加热至350℃乙二胺中,浸泡的同时进行超声清洗,超声清洗时间为2s;步骤s7,将完成步骤s6的塑封器件从乙二胺中取出,先用水超声清洗2s,然后用丙酮超声清洗1s,清洗后自然晾干。

38.以下为采用现有技术进行塑封器件开封的对比例1,内容包括:(1)先使用激光laser开封设备在塑封器件的封装层表面进行激光照射,直至露出打线,从而于封装层表面形成开槽。

39.(2)在开槽中滴入发烟硝酸与浓硫酸构成的混合酸(混合酸中,浓硫酸与发烟硝酸之间的体积比为1/2),然后用加热板对待开封器件底部进行加热至170℃,待混合酸与开槽处的封装层充分反应后,接着用丙酮冲洗反应物。

40.(3)重复上述步骤(2)多次。

41.通过显微镜观察实施例1至6和对比例1的开封效果,实施例1至6的开封方法中不需要使用激光laser开封设备,成本低,效率高,塑封器件开封速度快;使用本专利方法开封可以很好的保护砷化镓衬底和打线几乎不被腐蚀,不会影响电性测试分析。而对比例1的塑封器件开封速度较慢,成本高,砷化镓衬底还是会被不同程度的腐蚀,容易导致芯片短路影响电性测试,从而无法再进行失效机理分析。

42.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1