一种水泥净浆流动度测试装置及其测试装置的生产工艺的制作方法

1.本技术涉及水泥净浆流动度测试技术领域,尤其是涉及一种水泥净浆流动度测试装置及其测试装置的生产工艺。

背景技术:

2.随着当今社会的不断发展,建筑行业也得到了快速的发展,建筑行业的发展必然也带动了建筑材料的发展,而建筑材料的好坏直接影响到建筑物的质量。水泥作为建筑行业需求量最大且最重要的建筑材料,水泥的质量指标直接影响建筑物质量,在众多水泥性能指标中,水泥净浆流动度测定是其中一项重要的性能指标,水泥净浆流动度的测定对于确定拌合混凝土用水量具有重要意义。

3.目前,水泥净浆流动度测试时,采用的测试装置为截锥圆模如图1所示:包括圆台状的模体1,模体内开设有上小下大的模孔2。在测试的过程中,工作人员需将制备好的水泥净浆快速倒入截锥圆模内,使得截锥圆模装满水泥净浆后,然后用刮板在模体顶部刮掉多余净浆后,提起截锥圆模,再测定水泥净浆在玻璃板平面上自由流淌的最大直径。

4.针对上述中的相关技术,发明人认为存在以下缺陷:在对截锥圆模内进行装料时,通常会有两种情况,当一次倒不满,需要二次倒入,导致装料时长较长影响检测准确度;当一次倒满后,水泥净浆会发生外溢,溢出的净浆流到玻璃板上也会影响测试结果的准确度,故工作人员很难一次性将水泥净浆装至标准位置。

技术实现要素:

5.为了方便装料,提高检测的准确度,本技术提供一种水泥净浆流动度测试装置及其测试装置的生产工艺。

6.第一方面,本技术提供一种水泥净浆流动度测试装置,采用如下的技术方案:一种水泥净浆流动度测试装置,包括内模体以及外模体,所述内模体为上小下大的圆台状结构,所述内模体内设有上小下大的模孔,所述外模体套设于所述内模体外,所述外模体下端与内模体一体连接,所述外模体内壁与内模体内壁之间形成接料腔,所述外模体顶部不高于所述内模体顶部。

7.通过采用上述技术方案,在对水泥净浆进行检测时,将测试装置放置在玻璃板上,将拌合完成的水泥净浆注入模孔内,使一次注入的水泥净浆的体积略大于膜孔的容积,使得多余的净浆溢出至接料腔内,然后直接通过刮板将内模体顶部刮平,使得多余的净浆流入接料腔内,然后工作人员握持外模体将整个测试装置提起,最后测量在玻璃板上的自由流淌直径进而算出水泥净浆的流动度;通过设置的外模体使其与内模体形成接料腔,使得工作人员的在将净浆转移至模孔内时,可一次性注入完成,提高浆料的转移效率,避免转移时间过长而影响水泥净浆的流动度,并且还可避免多余的净浆流到玻璃板上而影响测试结果精确度;并且通过外模体的设置使得工作人员更加方便对测试装置进行握持,进而方便工作人员将测试装置进行提起,操作更将方便。

8.可选的,所述外模体内壁与内模体外壁之间设置平滑的过渡曲面。

9.通过采用上述技术方案,在对水泥净浆流动度进行测试时,由于多余的水泥净浆留置接料腔内,通过在外模体内壁与内模体外壁之间设置平滑的过渡曲面,使得在测试完成后,进一步方便对位于接料腔内残余的水泥净浆进行清理,方便下次测试,进而有效提高水泥净浆流动度的测试效率。

10.可选的,所述内模体的顶端壁厚不大于2mm。

11.通过采用上述技术方案,通过控制内模体的顶部壁厚不大于2mm,可以减小在内模体顶部的挂浆率,在测试过程中,避免由于内模体顶部的部分挂浆沿内模体内壁流下导致滴落时间较长而影响测试准确度。

12.可选的,所述外模体上边缘到内模体侧壁的水平距离为10-15mm。

13.通过采用上述技术方案,通过控制外模体上边缘到内模体侧壁的水平距离在上述范围内时,不但保证了对溢浆的接料情况,并且由于国标规定的模孔的尺寸比例固定,从而使得测试装置的外形比例上更将方便工作人员进行观察并操作,进一步使工作人员操作更加方便。

14.可选的,所述内模体侧壁顶部设有圆弧面。

15.通过采用上述技术方案,通过在内模体侧壁顶部设置圆弧面,进一步方便溢浆流入接料腔内,进一步减小内模体顶部的挂浆率。

16.可选的,所述内模体的内壁上设有吸湿涂层。

17.通过采用上述技术方案,由于在对水泥净浆的流动度进行检测时,需使内模体内壁保持湿润状态,不然在将水泥净浆转移至模孔内后,会由于内模体内壁干燥而吸收部分水分而影响水泥净浆的水灰比,进而影响流动度的检测准确性,目前通常都是工作人员采用湿毛巾进行擦拭,使其表面湿润,由于在擦拭的过程中,湿毛巾的浸湿程度以及擦拭力度每次都很难保持一致,进而使得每次内模体内壁的湿润程度不同,也会影响测试的准确度;通过设置吸湿涂层,在测试前,可将测试装置暴露在环境中,在吸湿涂层的吸湿作用下,吸附空气中的水分使其饱和后,使得内模体表面保持湿润状态,故只需通过控制试验环境的湿度恒定以及使测试装置暴露在环境中的时间固定,即可使得内模体内壁每次保持相同的湿润程度,进而有效提高测试准确度。

18.可选的,所述吸湿涂层的原料包括以下组分:1-2份粘合剂、7-8份固体吸湿剂。

19.通过采用上述技术方案,采用上述原料制得的吸湿涂层,使得吸湿涂层更将方便涂覆在内模体表面,简化加工工艺,节约成本。

20.可选的,所述固体吸湿剂为分子筛或硅胶中的一种。

21.通过采用上述技术方案,分子筛和硅胶均具有较好的吸附能力,并且耐性较好,通过采用分子筛或硅胶作为固体吸湿剂时,能够有效提高吸湿效率,进而缩短测试装置在环境中的暴露周期,进而提高测试效率。

22.第二方面,本技术提供一种测试装置的生产工艺,采用如下的技术方案:一种测试装置的生产工艺,包括如下步骤:s1:根据上述一种水泥净浆流动度测试装置的形状以及所需尺寸采用砂型铸造工艺成型出粗胚体;s2:将粗胚体进行表面打磨清理至表面光滑;

s3:将打磨后的粗胚体加热至250-350℃,然后在表面涂覆吸湿涂层,最后将涂覆完成后的粗胚体加热使涂层固化后得到测试装置。

23.通过采用上述技术方案,首先通过砂型铸造工艺进行成型粗胚体,工艺简单便于操作,然后通过在粗胚体表面涂覆吸湿涂层后进行固化,使得粗胚体表面具有吸湿功能,进而可以在吸湿涂层的作用下使得到的测试装置表面保持良好的湿润状态,进而提高水泥净浆流动度的检测准确度。

24.综上所述,本技术包括以下至少一种有益技术效果:1.通过设置内模体以及外模体,在将净浆转移至模孔内时,将拌合完成的水泥净浆注入模孔内,使得多余的净浆溢出至接料腔内,可一次性注入完成,提高浆料的转移效率,避免转移时间过长而影响准确度,并且还可避免多余的净浆流到玻璃板上而影响测试准确度;2.通过设置内模体的顶部壁厚不大于2mm,可以减小在内模体顶部的挂浆率,在测试过程中,避免由于内模体顶部的部分挂浆沿内模体内壁流下导致滴落时间较长而影响测试准确度;3.通过设置吸湿涂层,在吸湿涂层的吸湿作用下,吸附空气中的水分,使得内模体表面保持湿润状态,只需通过控制试验环境的湿度以及使测试装置暴露在环境中的时间,即可使得内模体内壁每次保持相同的湿润程度,进而有效提高测试准确度。

附图说明

25.图1是背景技术中截锥圆模的结构示意图。

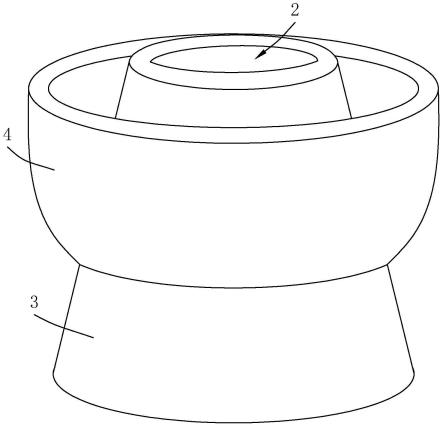

26.图2是本技术实施例一种水泥净浆流动度测试装置的结构示意图。

27.图3是本技术实施例一种水泥净浆流动度测试装置的剖视图。

28.附图标记:1、模体;2、模孔;3、内模体;4、外模体;5、过渡曲面;6、吸湿涂层。

具体实施方式

29.以下结合附图1-3对本技术作进一步详细说明。

30.实施例1本技术实施例公开一种水泥净浆流动度测试装置。参照图2与图3,测试装置包括内模体3以及外模体4,内模体3为上小下大的圆台状结构,内模体3内开设有上小下大的模孔2,外模体4套设于内模体3外,外模体4下端与内模体3一体连接,外模体4顶端直径大于底部直径,外模体4内壁与内模体3内壁之间形成接料腔,在将水泥净浆转移至模孔2内时,使多余的净浆溢流至接料腔内,避免多余的净浆流到玻璃板上;外模体4顶部不高于内模体3顶部,本实施例中外模体4顶部低于内模体3顶部,且外模体4顶部与内模体3顶部的高度差为2mm,使得将水泥净浆注入模孔2内后,通过刮板将内模体3顶部的水泥净浆刮平更加方便。

31.参照图2与图3,外模体4内壁与内模体3外壁之间设置平滑的过渡曲面5,内模体3的顶端壁厚不大于2mm,本技术中内模体3的顶端壁厚为2mm,通过减小内模体3的顶端的壁厚,以减小在内模体3顶部的挂浆率,在测试过程中,避免由于内模体3顶部的部分挂浆沿内模体3内壁流下导致滴落时间较长;内模体3侧壁顶部设置有圆弧面,方便多余的溢浆流入

接料腔内;外模体4上边缘到内模体3侧壁的水平距离为10-15mm中的任一尺寸,本技术中外模体4上边缘到内模体3侧壁的水平距离为10mm,使得测试装置的外形比例上更将方便工作人员进行观察并操作。

32.参照图3,内模体3的内壁上涂覆有吸湿涂层6,在吸湿涂层6的作用下,吸湿涂层6吸附空气中的水分,使得内模体3表面保持湿润状态,通过将测试装置暴露在环境中的一定的时间,使得吸湿涂层6吸湿饱和后,使得内模体3内壁每次保持相同的湿润程度,进而有效提高测试准确度。

33.本技术实施例一种水泥净浆流动度测试装置的实施原理为:在测试水泥净浆的流动度时,首先将测试装置放置的室内环境中,使得吸湿涂层6吸湿饱和,于此同时加工水泥净浆拌合完成后,将玻璃板调平之后,将测试装置放置在玻璃板中部,然后将水泥净浆注入模孔2内,在注入的过程中,使得水泥净浆溢出内模体3,溢出的部分水泥净浆流入接料腔内,然后通过刮板将内模体3顶部的水泥净浆刮平,将多余的水泥净浆刮入接料腔内,让后工作人员握持外模体4,将整个测试装置竖直向上提起,使得模孔2内的水泥净浆流至玻璃板上并自然流淌至静止后,最后通过测量工具测出流淌后的最大直径即可,最后计算出该水泥净浆的流动度;进而提高了水泥净浆向模孔2内的转移的转移效率,并且避免多余的净浆流到玻璃板上,进而有效提高水泥净浆流动度的检测准确度。

34.本技术实施例还公开一种测试装置的生产工艺,参照图2,制作上述的一种水泥净浆流动度测试装置,包括如下步骤:s1:根据图2所示的一种水泥净浆流动度测试装置的形状采用砂型铸造工艺成型出粗胚体:a、通过混砂机制备型砂和芯砂;b、制模,根据测试装置的形状以及规定尺寸制作模具和芯盒;c、制芯,用型砂形成铸件的型腔,形成铸件的内部形状,把坭芯放入型腔内,把上下砂箱合好;d、熔炼,将所需金属成分配好后,通过熔化炉熔化合金材料,形成液态金属液;e、浇注,通过将熔化后的金属液注入造好的型腔里,使得金属液注满整个型腔;f、冷却,在自然条件下冷却至室温后拆模,最后得到粗胚体;s2:将粗胚体表面进行清理打磨至表面粗糙度在0.2-0.4μm;s3:制备吸湿涂层料,将1g粘合剂加热熔化后,将7g固体吸湿剂加入粘合剂中搅拌均匀待用,同时将清理后的粗胚体加热至250℃,然后在表面涂覆吸湿涂层,最后将涂覆完成后的粗胚体在550℃条件下使涂层烘干固化,最后得到测试装置。

35.本实施例中粘合剂采用普通市售的聚氨酯粘接剂,固体吸湿剂采用粒径为300-350目的分子筛。

36.实施例2本实施例与实施例1的不同之处在于,s3:制备吸湿涂层料,将2g粘合剂加热熔化后,将8g固体吸湿剂加入粘合剂中搅拌均匀待用,同时将清理后的粗胚体加热至350℃,然后在表面涂覆吸湿涂层,最后将涂覆完成后的粗胚体在550℃条件下使涂层烘干固化,最后得到测试装置。

37.本实施例中固体吸湿剂采用粒径为300-350目的硅胶。

38.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1