自动光学检测设备、控制方法及存储介质与流程

1.本发明涉及光学检测领域,具体设计一种自动光学检测设备、控制方法及存储介质。

背景技术:

2.自动光学检测设备(automated optical inspection,aoi)是基于光学原理来对焊接生产中遇到的常见缺陷进行检测的设备,相关技术中,自动光学检测设备对模切产品进行检测时,只能兼容颜色单一的模切工件的检测,适用性较低,且检测精度降低。

技术实现要素:

3.本技术实施例的主要目的在于提供一种自动光学检测设备、控制方法及存储介质,旨在提高自动光学检测设备的精度。

4.第一方面,本技术实施例提供一种自动光学检测设备,包括:

5.检测装置,所述检测装置用于获取工件的图像;

6.卷料装置,所述卷料装置包括第一卷料组件和第二卷料组件,所述第一卷料组件和所述第二卷料组件相对设置于所述检测装置的两侧,所述第一卷料组件用于将未检测的所述工件向所述第二卷料组件传输;

7.控制装置,所述控制装置用于在所述第一卷料组件输出的工件到达待检测位置后,通过预设的触发方式向所述检测装置发送检测信号以获取所述工件的图像,并将所述工件的图像与预设的灰度样本图像进行差值计算,以得到所述工件的质量数据,根据所述质量数据,判断是否通过所述第二卷料组件收卷检测完成的所述工件,其中,所述灰度样本图像为边缘填充后的样本图像。

8.根据本技术第一方面提供的自动光学检测设备,至少具有如下有益效果:对工件进行检测时,将第一卷料组件上的工件向第二卷料组件传输,在工件的传输过程中,可根据预设的触发方式判断工件是否位于待检测位置处,当检测到工件移动至待检测装置处时,生成检测信号,根据检测信号控制检测装置获取工件的图像,并将工件的图像与预设的灰度样本图像进行差值计算,根据差值得到工件的质量数据,并根据质量数判断是否通过第二卷料组件收卷检测完成的工件,以实现自动光学检测,本技术通过将工件的图像与灰度样本图像进行对比分析以实现光学检测,灰度样本图像的使用减轻了工件自身颜色的影响,使得自动光学检测设备能够兼容多种颜色的工件,提高了自动光学检测设备的检测精度。

9.在一些实施例,所述触发装置为伺服电机,所述自动光学检测设备还包括触发相机、拉料装置和光纤装置,所述触发相机、所述拉料装置和所述光纤装置均能用于判断所述工件是否位于所述待检测位置处,所述控制装置具体用于:

10.获取来自于用户的触发方式设置请求;

11.根据所述触发方式设置请求,确定预设的所述触发方式为所述触发相机、所述拉

料装置和所述光纤装置中的一种。

12.在一些实施例,所述拉料装置包括胶轮组件和伺服电机,所述伺服电机用于驱动所述胶轮组件转动,当所述触发方式为拉料装置时,所述控制装置具体还用于:

13.获取用户设置的拍照触发间隔;

14.根据所述拍照触发间隔,计算所述间隔脉冲数;

15.当所述伺服电机产生的脉冲数满足所述间隔脉冲数,控制所述检测装置获取所述工件的图像。

16.在一些实施例,所述控制装置具体用于:

17.获取用户设置的最大触发间隔和最小触发间隔;

18.计算距离所述检测装置上一次获取所述工件图像后,所述第一卷料组件的输送距离;

19.当所述输送距离大于或等于所述最大触发间隔且在此期间所述检测装置未触发图像获取,向所述检测装置发送检测信号以获取所述工件的图像;

20.当所述输送距离小于或等于所述最小触发间隔,过滤对所述检测装置发送的检测信号。

21.在一些实施例,所述检测装置包括第一检测组件和第二检测组件,所述第一检测组件与所述第二检测组件相邻设置,所述第一检测组件用于获取位于所述待检测位置处的工件的上表面图像,所述第二检测组件用于获取位于所述待检测位置处的工件的下表面图像。

22.在一些实施例,所述自动光学检测设备还包括剥料装置,所述剥料装置设置于所述检测装置与所述第二卷料组件之间,所述控制装置具体用于:

23.当根据所述工件的图像检测到所述工件存在不良特征时,控制所述工件移动至所述剥料装置处,并控制所述第一卷料组件停止输送工件,以判断所述工件的质量是否合格;

24.当所述工件的质量合格时,恢复所述第一卷料组件,以将所述工件继续输送至所述第二卷料组件;

25.当所述工件的质量不合格时,通过所述剥料装置将所述工件移除后恢复所述第一卷料组件。

26.在一些实施例,所述第一卷料组件包括工件放料轴和隔纸收料轴,所述第二卷料组件包括工件收料轴和隔纸放料轴,所述隔纸收料轴用于收取所述工件放料轴输出的所述工件上的隔纸,所述隔纸放料轴用于向检测完成的所述工件重新覆盖隔纸,所述工件收料轴用于将重新覆盖隔纸的所述工件收卷。

27.第二方面,本技术实施例提供一种自动光学检测设备的控制方法,所述自动光学检测设备包括检测装置和卷料装置,所述卷料装置包括第一卷料组件和第二卷料组件,所述第一卷料组件和所述第二卷料组件分别设置于所述检测装置的两侧,所述控制方法包括:

28.控制所述第一卷料组件将未检测的工件向所述第二卷料组件传输;

29.在所述工件的传输过程中,根据预设的触发方式确定所述工件达到待检测位置处,并生成检测信号;

30.根据所述检测信号,控制所述检测装置获取所述工件的图像;

31.将所述工件的图像与预设的灰度样本图像进行差值计算,得到所述工件的质量数据,其中,所述灰度样本图像为边缘填充后的样本图像;

32.当所述质量数据为合格时,将所述工件传输至所述第二卷料组件;

33.当所述质量数据为不合格时,将所述工件从所述自动光学检测设备移除。

34.在一些实施例,所述灰度样本图像的生成方法包括:

35.获取多张质量优良的所述工件的图片;

36.将多张所述图片进行均值滤波,得到样本图像;

37.将所述样本图像的多个边缘像素进行填充,得到灰度样本图像。

38.由于第二方面的自动光学检测设备的控制方法应用于上述第一方面所述的自动光学检测设备,因此具有本技术第一方面的所有有益效果。

39.第三方面,本技术实施例提供一种计算机存储介质,包括存储有计算机可执行指令,所述计算机可执行指令用于执行如第二方面所述的折弯机数据优化方法。

40.由于第三方面的计算机存储介质可执行第二方面任一项的自动光学检测设备的控制方法,因此具有本发明第一方面的所有有益效果。

41.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

42.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例或相关技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术实施例的一些实施例,对于本领域普通技术人员来说,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

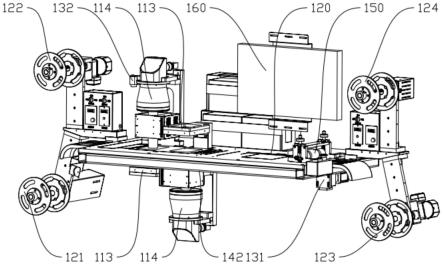

43.图1是本技术实施例提供的自动光学检测设备的结构示意图;

44.图2是本技术实施例提供的自动光学检测设备的另一结构示意图;

45.图3是本技术实施例提供的自动光学检测设备的另一结构示意图;

46.图4是本技术实施例提供的自动光学检测设备的控制方法的主要步骤图;

47.图5是本技术是私立提供的自动光学检测设备的控制方法的灰度样本图像生成的步骤图。

48.附图标记:自动光学检测设备100;检测装置110;第一检测组件111;第二检测组件112;光源113;工业相机114;卷料装置120;工件放料轴121;隔纸收料轴122;工件收料轴123;隔纸放料轴124;拉料装置131;伺服电机132;胶轮组件133;触发相机134;剥料装置140;显示器150;喷码器160。

具体实施方式

49.以下描述中,为了说明而不是为了限定,提出了诸如特定系统结构、技术之类的具体细节,以便透彻理解本技术实施例。然而,本领域的技术人员应当清楚,在没有这些具体细节的其它实施例中也可以实现本技术实施例。在其它情况中,省略对众所周知的系统、装置、电路以及方法的详细说明,以免不必要的细节妨碍本技术实施例的描述。

50.需要说明的是,虽然在流程图中示出了逻辑顺序,但是在某些情况下,可以以不同

于流程图中的顺序执行所示出或描述的步骤。说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。

51.还应当理解,在本技术实施例说明书中描述的参考“一个实施例”或“一些实施例”等意味着在本技术实施例的一个或多个实施例中包括结合该实施例描述的特定特征、结构或特点。由此,在本说明书中的不同之处出现的语句“在一个实施例中”、“在一些实施例中”、“在其他一些实施例中”、“在另外一些实施例中”等不是必然都参考相同的实施例,而是意味着“一个或多个但不是所有的实施例”,除非是以其他方式另外特别强调。术语“包括”、“包含”、“具有”及它们的变形都意味着“包括但不限于”,除非是以其他方式另外特别强调。

52.在本技术的描述中,大于、小于、超过等理解为不包括本数,以上、以下、以内等理解为包括本数。如果有描述到第一、第二只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。需要理解的是,涉及到方位描述,例如上、下、前、后、左、右等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

53.本技术实施例的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本技术实施例中的具体含义。

54.自动光学检测设备(automated optical inspection,aoi)是基于光学原理来对焊接生产中遇到的常见缺陷进行检测的设备,自动光学检测设备还可以对工件的网管、尺寸等进行检测,并输出工件良率、不良率等关键数据,从而推动模切工件制造端良率改善。相关技术中,自动光学检测设备只能兼容颜色层次单一的模切工件的表面特征以及轮廓的成像缺陷检测,使得检测效率降低。

55.基于此,本技术实施例提供了一种自动光学检测设备、控制方法及存储介质,对设备进行改良以提高检测率,并在此基础上,通过预先设置优良工件的灰度样本图像以进行图像分析,提高了光学检测设备的检测效率。

56.下面结合附图,对本技术实施例作进一步阐述。

57.参照图1至图3,本技术实施例提供一种自动光学检测设备100,包括检测装置110、卷料装置120和控制装置。

58.其中,检测装置110,检测装置110用于获取工件的图像。

59.卷料装置120,卷料装置120包括第一卷料组件和第二卷料组件,第一卷料组件和第二卷料组件相对设置于检测装置110的两侧,第一卷料组件用于将未检测的工件向第二卷料组件传输。

60.控制装置,控制装置用于在第一卷料组件输出的工件到达待检测位置后,通过预设的触发方式向检测装置110处发送检测信号以获取工件的图像,并将工件的图像与预设的灰度样本图像进行差值计算,以得到工件的质量数据,根据质量数据,判断是否通过第二卷料组件收卷检测完成的工件,其中,灰度样本图像为边缘填充后的样本图像。

61.需要说明的是,第一卷料组件与第二卷料组件对应设置,未检测的工件放置在第

一卷料组件上,第一卷料组件与第二卷料组件相互配合,使得第一卷料组件上的工件向第二卷料组件传输,第二卷料组件用于收卷检测完成且质量合格的工件,最终,自动光学检测得到的工件为第二卷料组件上的工件,且质量满足用户所需。

62.需要说明的是,根据预设的触发方式能够优先确定工件的当前位置,并根据设备的运行速度以及工件与检测装置110的距离,确定工件抵达检测装置110下方的时间,并生成检测信号,使得检测装置110获取工件的图像,相较于现有的自动光学检测设备100利用检测装置110实现工件位置的确定,本技术实施例中的触发装置的设置能够缩短由确定工件位置至获取工件图像的反应时间,提高了检测效率。

63.需要说明的是,本技术中的灰度样本图像为边缘填充后的样本图像,便于对工件的轮廓的成像进行缺陷检测。

64.需要说明的是,本技术根据工件的质量数据,判断是否通过第二卷料组件收卷检测完成的工件,当质量数据指示工件的质量合格时,通过第二卷料组件收卷检测完成的工件,当质量数据指示工件的质量不合格时,第二卷料组件不对工件进行收卷,并对不合格工件进行移除,使得第二卷料组件上得到的工件均为质量合格的组件,满足用户的需求。

65.需要说明的是,本技术实施例提供的自动光学检测设备100对工件进行检测时,首先将第一卷料组件上的工件向第二卷料组件传输,在工件的传输过程中,可根据预设的触发方式判断工件是否位于待检测位置处,当检测到工件移动至待检测装置110处时,生成检测信号,根据检测信号控制检测装置110获取工件的图像,并将工件的图像与预设的灰度样本图像进行差值计算,根据差值得到工件的质量数据,并根据质量数判断是否通过第二卷料组件收卷检测完成的工件,以实现自动光学检测,本技术通过将工件的图像与灰度样本图像进行对比分析以实现光学检测,灰度样本图像的使用减轻了工件自身颜色的影响,使得自动光学检测设备100能够兼容多种颜色的工件,提高了自动光学检测设备100的检测精度。

66.可以理解的是,参照图2和图3,触发装置为伺服电机132,自动光学检测设备100还包括触发相机134、拉料装置131和光纤装置,触发相机134、拉料装置131和光纤装置均能用于判断工件是否位于待检测位置处,控制装置具体用于:

67.获取来自于用户的触发方式设置请求。

68.根据触发方式设置请求,确定预设的触发方式为触发相机134、拉料装置131和光纤装置中的一种。

69.需要说明的是,本技术还包括显示器150,用户可通过显示器150上的应用界面进行设置,生成触发方式设置请求,根据触发方式设置请求,确定预设的触发方式为触发相机134、拉料装置131和光纤装置中的一种,根据用户需要进行设置,使得触发方式的选择满足用户需求,用户可根据需要对自动光学检测设备100的检测过程进行控制。

70.可以理解的是,参照图2和图3,触发相机134与检测装置110相邻设置,且触发相机134设置于第一卷料组件与检测装置110之间。

71.需要说明的是,触发相机134与检测装置110相邻设置,即触发相机134与检测装置110间隔一定距离,通过触发相机134与检测装置110的间隔距离和工件的运行速度,计算工件到达触发相机134与检测装置110的间隔时间,且当触发相机134位置固定和工件运行速度固定时,间隔时间固定,可通过触发相机134检测到工件达到触发相机134处,间隔一定时

间后控制检测装置110获取工件图片。另外,触发相机134设置于第一卷料组件与检测装置110之间,即工件经过触发相机134后再抵达检测装置110处,触发相机134的位置设置能够确保检测装置110能够对所有工件进行检测,不会进行遗漏。

72.可以理解的是,当触发方式为触发相机134时,用户可通过设置定位相机触发间距设置间隔产品数,使得触发相机134通过拍照获取间隔产品数,当间隔产品数为定位相机触发间距时,生成检测信号,控制检测装置110获取工件图片。

73.可以理解的是,触发装置为光纤,光纤用于感应工件的位置。

74.需要说明的是,光纤对于工件的感应十分灵敏,通过光纤感应工件的位置,使得自动光学检测更加精确。

75.需要说明的是,触发相机134、拉料装置131、光纤装置三种触发方式都能够确定工件的位置,实际应用中,可根据需要进行触发方式的选择。

76.可以理解的是,参照图2和图3,拉料装置131包括胶轮组件133和伺服电机132,伺服电机132用于驱动胶轮组件133转动,当触发方式为拉料装置131时,控制装置具体还用于:

77.获取用户设置的拍照触发间隔。

78.根据拍照触发间隔,计算间隔脉冲数。

79.当伺服电机132产生的脉冲数满足间隔脉冲数,控制检测装置110获取工件的图像。

80.需要说明的是,本技术实施例的自动光学检测设备100还包括检测台,拉料装置131可设置于检测台的任意位置,例如,检测台靠近第一卷料组件的一端、检测台靠近第二卷料组件的一端。本技术将拉料装置131设置在检测台靠近第二卷料组件的一端,便于对工件的移动进行控制。

81.需要说明的是,通过拉料装置131、第一卷料组件和第二卷料组件,能够对工件的张力进行控制,减少工件因变形导致的检测错误的产生。

82.需要说明的是,当触发方式为拉料装置131时,自动光学检测设备100采用固定脉冲触发检测装置110获取工件图像,本技术通过用户设置的拍照触发间隔对伺服电机132的固定脉冲数进行设置,检测装置110距离上一次获取工件图像期间,当伺服电机132运行的脉冲数为拍照触发间隔时,控制装置获取工件的图像,即检测装置110获取图像的间隔脉冲数为用户设置的拍照触发间隔。

83.需要说明的是,拉料装置131包括多个胶轮组件133,伺服电机132驱动胶轮组件133进行转动。胶轮组件133的各个性能参数固定,因此可通过伺服电机132的脉冲数调节胶轮的转动圈数,进而调节工件的移动距离。

84.需要说明的是,根据伺服电机132的脉冲数,能够计算工件的移动距离,并根据工件的初始位置和移动距离能够得到工件的当前位置,本技术中通过设定拍照触发间隔触发检测装置110获取工件的图片,拍照触发间隔可根据待检测工件的尺寸、移载装置的性能等进行调节。

85.可以理解的是,控制装置具体用于:

86.获取用户设置的最大触发间隔和最小触发间隔。

87.计算距离检测装置110上一次获取工件图像后,第一卷料组件的输送距离;

88.当输送距离大于或等于最大触发间隔且在此期间检测装置110未触发图像获取,向检测装置110发送检测信号以获取工件的图像;

89.当输送距离小于或等于最小触发间隔,过滤对检测装置110发送的检测信号。

90.需要说明的是,拉料装置131包括多个胶轮组件133和伺服电机132,伺服电机132驱动胶轮组件133进行转动。胶轮组件133的各个性能参数固定,因此可通过伺服电机132的脉冲数调节胶轮组件133的转动圈数,进而调节第一卷料组件对于工件的输送距离。

91.需要说明的是,获取用户设置的最大触发间隔,当第一卷料组件的输送距离大于或等于最大触发间隔且在此期间检测装置110未触发图像获取时,向检测装置110发送检测信号以强制触发检测装置110获取工件的图片,本技术中最大触发间隔的设置能够减少自动光学检测设备100长期不进行检测的现象的发生,提高了自动光学检测的效率。

92.需要说明的是,获取用户设置的最小触发间隔,当第一卷料组件的输送距离小于或等于最小触发间隔时,过滤对检测装置110发送的检测信号,即工件在上次检测装置110获取图像之后走过的距离大于最小触发间隔时,生成的检测信号才有效,最小触发间隔的设置能够减少检测装置110获取的图像大量重合的问题,能够减少资源的浪费,提高自动光学检测的效率。

93.可以理解的是,参照图2和图3,检测装置110包括第一检测组件111和第二检测组件112,第一检测组件111与第二检测组件112相邻设置,第一检测组件111用于获取位于待检测位置处的工件的上表面图像,第二检测组件112用于获取位于待检测位置处的工件的下表面图像。

94.需要说明的是,第一检测组件111和第二检测组件112都包括工业相机114和光源113,工业相机114和对应的光源113相对设置于位于待检测位置处的工件的两侧,第一检测组件111和第二检测组件112分别设置于位于待检测位置处的工件的两侧,即第一检测组件111中的工业相机114位于工件上方,光源113位于工件下方,第二检测组件112中的工业相机114位于工件下方,光源113位于工件下方,光源113的设置能够为待检测位置处的工件提供充分的光源113,使得工业相机114能够拍摄到清晰的图片,另外,第一检测组件111获取的图片为工件上表面的图片,第二检测组件112获取的图片为工件下表面的图片,工件上、下表面的获取使得对工件后续的质量检测更加全面、充分,进一步提高了检测精度。

95.需要说明的是,第一检测组件111和第二检测组件112相邻设置,且分别对工件的上、下表面的图片进行获取,相较于现有的需要暂停拍摄或翻转处理的自动光学检测设备100,本技术中第一检测组件111和第二检测组件112的设置不再需要对工件进行暂停,使得整个光学检测的流程更加流畅,提高了自动光学检测的速度。

96.可以理解的是,参照图3,自动光学检测设备100还包括剥料装置140,剥料装置140设置于检测装置110与第二卷料组件之间,控制装置具体用于:

97.当根据工件的图像检测到工件存在不良特征时,控制工件移动至剥料装置140处,并控制第一卷料组件停止输送工件,以判断工件的质量是否合格;

98.当工件的质量合格时,恢复第一卷料组件,以将工件继续输送至第二卷料组件;

99.当工件的质量不合格时,通过剥料装置140将工件移除后恢复第一卷料组件。

100.需要说明的是,当图像处理后显示为工件存在不良特征时,将工件移动至剥料装置140处,剥料装置140包括标尺等测量根据,人工可依据测量工具二次确认工件的质量是

否合格,当工件为不合格工件时,人工剔除不合格工件并连接其余工件,当工件合格时,启动自动光学检测设备100以使工件流入第二卷料组件。这样的设置使得光学检测后的卷料\片料工件均为合格工件,满足质量需求。

101.可以理解的是,参照图1至图3,自动光学检测设备100还包括显示器150,显示器150用于显示工件图像的处理结果并显示工件的不合格特征,人工可根据显示器150的图像对工件的质量进行二次确认。

102.可以理解的是,参照图1至图3,第一卷料组件包括工件放料轴121和隔纸收料轴122,第二卷料组件包括工件收料轴123和隔纸放料轴124,隔纸收料轴122用于收取工件放料轴121输出的工件的隔纸,隔纸放料轴124用于对检测完成的工件覆盖隔纸,以将隔纸覆盖完成后的工件放入工件收料轴123。

103.需要说明的是,对于需要覆盖隔纸的工件产品,隔纸收料轴122用于收取工件放料轴121输出的工件的隔纸,隔纸放料轴124用于对检测完成的工件覆盖隔纸,使得检测前后的产品均满足要求。对于不需要覆盖隔纸的产品,自动光学检测设备100中的卷料装置120只应用到工件放料轴121和工件收料轴123。卷料结构的设置满足多种卷料\片料工件光学检测的需求。

104.需要说明的是,第一卷料组件和第二卷料组件可根据工件的宽度进行调节,其能够适用于多种工件,提高了自动光学检测设备100的兼容性和适配性。

105.需要说明的是,第一卷料组件和第二卷料组件都还包括有调速电机、减速机和调速器,调速电机、减速机和调速器与伺服电机132相互配合,通过减速、减速、正转、反转等调节第一减料组件、移载装置、第二卷料组件之间的工件的速度和张力。

106.可以理解的是,参照图2,自动光学检测设备100还包括喷码器160,喷码器160可用于对检测完成后的工件进行喷码标记。

107.需要说明的是,本技术实施例提供的自动光学检测装置110的卷料装置120和拉料装置131相互配合,使得工件放料轴121处的产品进行移动,且伴随着隔纸抽料轴收取工件放料轴121处输出的工件的隔取,通过用户设置的触发方式确定所述工件抵达所述检测装置110处并生成检测信号,根据检测信号控制检测装置110获取工件上、下表面的图像,将其与预设的灰度样本图进行差值计算,并根据计算结果判断工件的质量,本技术通过将工件的图像与灰度样本图像进行对比分析以实现光学检测,灰度样本图像的使用减轻了工件自身颜色的影响,使得自动光学检测设备100能够兼容多种颜色的工件,提高了自动光学检测设备100的检测精度,另外,灰度样本图像为边缘填充后的样本图像,便于对工件的轮廓的成像进行缺陷检测。

108.本技术实施例描述的装置以及应用场景是为了更加清楚的说明本技术实施例的技术方案,并不构成对于本技术实施例提供的技术方案的限定,本领域技术人员可知,随着系统架构的演变和新应用场景的出现,本技术实施例提供的技术方案对于类似的技术问题,同样适用。

109.本领域技术人员可以理解的是,图1至图3中示出的装置结构并不构成对本技术实施例的限定,可以包括比图示更多或更少的部件,或者组合某些部件,或者不同的部件布置。

110.在图1至图3所示的装置结构中,各个模块可以分别调用其储存的自动光学检测设

备100的控制程序,以执行自动光学检测设备100的控制方法。

111.基于上述装置,提出本技术实施例的自动光学检测设备100的控制方法的各个实施例。

112.参照图4,图4是本技术实施例提供的自动光学检测设备100的控制方法的主要步骤图,控制方法应用于上述的自动光学检测设备100,自动光学检测设备100包括检测装置110和卷料装置120,卷料装置120包括第一卷料组件和第二卷料组件,第一卷料组件和第二卷料组件相对设置于检测装置110的两侧,该自动光学检测设备100的控制方法包括但不限于步骤s100、步骤s200、步骤s300、步骤s400、步骤s500和步骤s600。

113.步骤s100、控制第一卷料组件将未检测的工件向第二卷料组件传输。

114.需要说明的是,工件为卷料或片料,在自动光学检测前,工件的一端连接在第二卷料组件上,以使工件能在第一卷料组件和第二卷料组件之间移动。

115.步骤s200、在工件的传输过程中,根据预设的触发方式确定工件达到待检测位置处,并生成检测信号。

116.需要说明的是,本技术实施例提供的触发方式为用户设置,包括拉料装置131、触发相机134和光纤装置。

117.需要说明的是,当触发方式为拉料装置131时,可根据其中的伺服电机132的脉冲数,计算工件的移动距离,进而得到工件的当前位置。另外,可通过设定间隔固定脉冲数以生成检测信号。

118.需要说明的是,触发方式为触发相机134时,触发相机134与检测装置110相邻设置,且触发相机134设置于第一卷料组件与检测装置110之间。当触发相机134位置固定和工件运行速度固定时,间隔时间固定,可通过触发相机134检测到工件达到触发相机134处,间隔一定时间后控制检测装置110获取工件图片。

119.需要说明的是,光纤对于工件的感应十分灵敏,通过光纤感应工件的位置,使得自动光学检测更加精确。

120.步骤s300、根据检测信号,控制检测装置获取工件的图像。

121.需要说明的是,检测装置110包括第一检测组件111和第二检测组件112,第一检测组件111与第二检测组件112相邻设置,且第一检测组件111和第二检测组件112分别设置于工件的两侧。其中,第一检测组件111和第二检测组件112都包括工业相机114和光源113,第一检测组件111中的工业相机114位于工件上方,光源113位于工件下方,第二检测组件112中的工业相机114位于工件下方,光源113位于工件下方,光源113位于移载装置下方,光源113的设置能够为待检测工件提供充分的光源113,使得工业相机114能够拍摄到清晰的图片,且第一检测组件111和第二检测组件112相邻设置,且分别对工件的上、下表面的图片进行获取。

122.步骤s400、将工件的图像与预设的灰度样本图像进行差值计算,得到工件的质量数据。

123.需要说明的是,灰度样本图像为边缘填充后的样本图像。

124.需要说明的是,将工件的图像与预设的灰度样本图像进行差值计算,即同一位置坐标像素的灰度值做减法,当计算得到的像素差值大于预设阈值时,像素的差值超过预设阈值的区域则被挑选出来,作为不良特征,当工件不包括不良特征时,则工件的质量合格。

125.需要说明的是,自动光学检测设备100还包括显示器150,显示器150用于将工件检测结果以及不良对应的工件局部图进行显示。

126.步骤s500、当质量数据为合格时,将工件传输至第二卷料组件。

127.需要说明的是,当工件不包括不良特征,或者,工件包括不良但二次确认工件合格时,将工件移动至第二卷料组件。

128.步骤s600、当质量数据为不合格时,将工件从自动光学检测设备移除。

129.需要说明的是,当工件包括不良特征且二次确认工件不合格时,将工件从自动光学检测设备100移除。

130.需要说明的是,本技术将质量不合格的工件进行剔除,使得到的工件质量更加稳定,满足了用户需求。

131.需要说明的是,本技术实施例提供的自动光学检测设备100的控制方法首先将第一卷料组件上的工件向第二卷料组件传输,在工件的传输过程中,可根据预设的触发方式判断工件是否位于待检测位置处,当检测到工件移动至待检测装置110处时,生成检测信号,根据检测信号控制检测装置110获取工件的图像,并将工件的图像与预设的灰度样本图像进行差值计算,根据差值得到工件的质量数据,并根据质量数判断是否通过第二卷料组件收卷检测完成的工件,实现了自动光学检测,本技术通过将工件的图像与灰度样本图像进行对比分析以实现光学检测,灰度样本图像的使用减轻了工件自身颜色的影响,使得自动光学检测设备100能够兼容多种颜色的工件,提高了自动光学检测设备100的检测精度。

132.可以理解的是,参照图5,图5是本技术实施例提供的自动光学检测设备100的控制方法的灰度样本图像生成的步骤图。该步骤包括但不限于步骤s710、步骤s720和步骤s730。

133.步骤s710、获取多张质量优良的工件的图片。

134.步骤s720、将多张图片进行均值滤波,得到样本图像。

135.步骤s730、将样本图像的多个边缘像素进行填充,得到灰度样本图像。

136.需要说明的是,由于模切件有公差,默认灰度图边缘

±

6-8个像素填充成白色,此区域不检测,边缘填充的操作减轻了边缘的影响。

137.需要说明的是,多张产品生成的灰度样本图像,使得工件自身颜色不再受限制,自动光学检测设备100能够兼容多种颜色的工件,提高了自动光学检测设备100的检测效率和精度。

138.另外,本技术实施例还提供一种电子设备,包括存储器、处理器及存储在存储器上并可在处理器上运行的计算机程序,处理器执行计算机程序时如步骤s100至步骤s600的自动光学检测设备100的控制方法。

139.处理器和存储器可以通过总线或者其他方式连接。

140.存储器作为一种非暂态计算机可读存储介质,可用于存储非暂态软件程序以及非暂态性计算机可执行程序。此外,存储器可以包括高速随机存取存储器,还可以包括非暂态存储器,例如至少一个磁盘存储器件、闪存器件、或其他非暂态固态存储器件。在一些实施方式中,存储器可选包括相对于处理器远程设置的存储器,这些远程存储器可以通过网络连接至该处理器。上述网络的实例包括但不限于互联网、企业内部网、局域网、移动通信网及其组合。

141.实现上述实施例的自动光学检测设备100的控制方法所需的非暂态软件程序以及

指令存储在存储器中,当被处理器执行时,执行上述实施例中的自动光学检测设备100的控制方法,例如,执行以上描述的图4中的方法步骤s100至s600。

142.以上所描述的装置实施例仅仅是示意性的,其中作为分离部件说明的单元可以是或者也可以不是物理上分开的,即可以位于一个地方,或者也可以分布到多个网络单元上。可以根据实际的需要选择其中的部分或者全部模块来实现本实施例方案的目的。

143.此外,本技术实施例的一个实施例还提供了一种计算机可读存储介质,该计算机可读存储介质存储有计算机可执行指令,该计算机可执行指令被一个处理器或控制器执行,可使得上述处理器执行上述实施例中的自动光学检测设备100的控制方法,例如,执行以上描述的图4中的方法步骤s100至s600以及图5中的方法步骤s710至s720。

144.本领域普通技术人员可以理解,上文中所公开方法中的全部或某些步骤、系统可以被实施为软件、固件、硬件及其适当的组合。某些物理组件或所有物理组件可以被实施为由处理器,如中央处理器、数字信号处理器或微处理器执行的软件,或者被实施为硬件,或者被实施为集成电路,如专用集成电路。这样的软件可以分布在计算机可读介质上,计算机可读介质可以包括计算机存储介质(或非暂时性介质)和通信介质(或暂时性介质)。如本领域普通技术人员公知的,术语计算机存储介质包括在用于存储信息(诸如计算机可读指令、数据结构、程序模块或其他数据)的任何方法或技术中实施的易失性和非易失性、可移除和不可移除介质。计算机存储介质包括但不限于ram、rom、eeprom、闪存或其他存储器技术、cd-rom、数字多功能盘(dvd)或其他光盘存储、磁盒、磁带、磁盘存储或其他磁存储装置、或者可以用于存储期望的信息并且可以被计算机访问的任何其他的介质。此外,本领域普通技术人员公知的是,通信介质通常包含计算机可读指令、数据结构、程序模块或者诸如载波或其他传输机制之类的调制数据信号中的其他数据,并且可包括任何信息递送介质。

145.上面结合附图对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。此外,在不冲突的情况下,本发明的实施例及实施例中的特征可以相互组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1