一种水泥基材料高通量制备的方法及装置与流程

1.本发明属于水泥生产技术领域,尤其涉及一种水泥基材料高通量制备的方法及装置。

背景技术:

2.自美国2011年提出“材料基因组计划”以来,欧盟、日本、俄罗斯和中国也相继发布了材料基因组研究计划,大力推进了材料研发理念的转变。水泥和混凝土等作为最基本、最大宗的传统水泥基材料,在国家基础设施建设、重大工程建设和国防工程均具有关键且不可替代的作用。传统的水泥基材料研发方法,主要是基于“试错法”,耗时费力,易造成人力、物力、财力成本的巨大消耗,已不能满足我国现代化建设的发展需求。因此,为快速筛选和有效提升水泥基材料性能、节约研发时间和经济成本,迫切需要变革传统水泥基材料研发范式,发展基于材料基因工程的水泥基材料高通量实验技术。这是材料技术革新进步的必然趋势,同时也是未来工程建设高效化、智能化的根本要求。

3.材料基因一般理解为能保持材料本征特性的基本结构单元。然而水泥基材料是复杂的多元多相体系,其制备工艺过程是复杂典型的多时序流程工艺。水泥基材料产品包括水泥熟料、水泥和混凝土等不同中间和终端产品,每阶段均涉及不同原料、数目和类型,并伴随复杂的物理化学反应过程和加工工艺技术。目前国内外在水泥基材料高通量制备技术的研究方面仍处于空白。这也导致了水泥基材料研究方法仍然处于传统“试错法”阶段,制备优选效率低,研发周期长。

4.因此,如何基于材料基因工程理念,研发快速、低成本、高效的水泥基材料的高通量制备方法,是实现水泥基材料快速迭代优选的基础和前提。该技术的发明有助于水泥基材料研发范式变革,将有效推进性能更优更低碳和特定水化硬化性能水泥基材料的快速研发和工程化应用,助力水泥工业向高质化、绿色化和低碳化方向快速转型发展。

技术实现要素:

5.本发明针对以上技术问题,提供了一种着力于加速水泥基材料研发,助力水泥基材料研发范式变革的水泥基材料高通量制备的方法及装置。本发明的方法以单矿、单相或保持特定水化硬化特性的独立组分为结构单元基础要素,通过对样品的性能测定与分析,对单元要素的配比、细度或级配进行优选控制,实现对材料组成和性能的快速筛选和定制优化,进而能大幅度缩短研发周期,节约研发成本。本发明同时提出了水泥基材料高通量制备的装置。

6.本发明的技术方案是:以单矿、单相或保持特定水化硬化特性的单元组分为结构单元,

7.按以下步骤进行:

8.1)、将所述结构单元分别置于存储管x1、x2、x3

…

xn中;

9.2)、根据水泥基材料组成设计配比将各所述存储管中物料投放、组配为y1、y2、

y3

…

ym份混合物料;

10.3)、通过混匀装置将所述y1、y2、y3

…

ym份混合物料分别充分混匀;

11.4)、将混匀后的所述y1、y2、y3

…

ym份混合物料分别装入储罐z1、z2、z3

…

zm,制得m组水泥基材料样品。

12.所述结构单元为水泥熟料单矿,包括硅酸三钙(c3s)、硅酸二钙(c2s)、铝酸三钙(c3a)、铝酸一钙(ca)、二铝酸一钙(ca2)、七铝酸十二钙(c

12

a7)、铁酸二钙(c2f)、铁铝酸四钙(c4af)、二铁铝酸六钙(c6af2)、铁二铝酸六钙(c6a2f)、硫铝酸钙(c4a3$)、氟铝酸钙(c

11

a7·

caf2)、氯铝酸钙(c

11

a7·

cacl2)、硫铝酸钡钙(c3a3$

·

bao)、铝酸锶钙(c3a3$

·

sro)、硫硅酸钙(c5s2$)、磷酸三钙(c3p)、磷酸四钙(c4p)、磷铝酸钙(c8a4p)、钙铝黄长石(c2as)、方镁石(mgo)、游离石膏(f-caso4)和游离氧化钙(f-cao)。

13.所述结构单元还包括水泥组分单元,所述水泥组分单元为:石膏、矿渣、火山灰、粉煤灰、硅灰和石灰石。

14.所述结构单元还包括混凝土结构单元,所述混凝土结构单元包括:砂、石和外加剂,以及钢渣等辅助性胶凝材料。

15.对所述m组水泥基材料样品分别进行组成结构与性能测试,包括化学组成、矿物组成、密度、细度、水化热、凝结时间、强度、水化产物组成结构、体积安定性、抗渗性、抗冻性、和易性、抗氯离子侵蚀、抗硫酸盐侵蚀、耐磨性,用于筛选特定或优异性能的水泥基材料。

16.实现本发明水泥基材料高通量制备方法的装置,包括

17.n个一级存储仓,用于容置水泥基材料组成单元原材料,在各所述一级存储仓底端设有流量阀门,

18.和m个二级预装罐,用于接纳来自n个所述一级存储仓中任二个或二个以上投放的物料,并对物料进行混匀;

19.n个所述一级存储仓以转动或直线滑动形式设置在一级存储仓投放装置上,m个所述二级预装罐以转动或直线滑动形式设置在二级预装罐投放装置上;

20.在所述一级存储仓投放装置与二级预装罐投放装置之间设有投料控制装置。

21.还包括m个终端存储罐;用于收纳所述二级预装罐排出的目标物料。

22.本发明针对水泥基材料的多元复杂性,突破传统以化学元素为基因单元的高通量试验制备方法,提出了基于单矿、单相或保持特定水化硬化特性的独立组分为结构单元高通量试验制备水泥基材料的方法及试验装置,解决了复杂多元水泥基材料高通量试验制备的难题,为材料基因工程技术在水泥基材料领域的应用推广奠定了基础,加速了水泥基材料研发范式变革,推进了水泥学科的发展。

23.本发明的方法快速制备筛选水泥基材料性能,缩短了水泥基新材料研发周期,助力水泥工业向高性能化、绿色化和低碳化方向快速迭代更新,具有很高的经济和环保效益。可针对不同工程和建设环境要求,快速筛选制备不同类型、组成水泥基新材料,有效保证了工程建设效率和质量,具有广泛的社会和经济效益。

24.本发明的方法可实现熟料、水泥到混凝土等不同中间或终端水泥基材料产品的一体化制备研究,有利于促进水泥基材料全生命周期性能评价等相关研究系统化开展,助力水泥基材料低碳可持续发展,具有很大的社会环境效益。本发明的方法和装置操作简单,应用性强,能大幅降低材料研发人力和资源成本。

附图说明

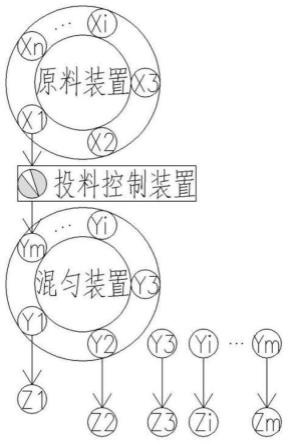

25.图1是本发明装置的结构原理图,

26.图2是本发明实施例中m1样品的定量分析结果图;

27.图3是本发明实施例中m2样品的定量分析结果图;

28.图4是本发明实施例中m3样品的定量分析结果图;

29.图5是本发明中不同熟料样品的水化放热曲线;

30.图6是本发明中s1、s2和s3三组新型低碳熟料的水化强度柱状图。

具体实施方式

31.本发明以水泥基材料单矿、单相或保持特定水化硬化特性的单元组分为结构单元,通过高通量试验装置,实现水泥基材料的快速批量制备。该方法快速、高效、低碳、环保和经济。

32.本发明一种水泥基材料高通量制备的方法,以单矿、单相或保持特定水化硬化特性的单元组分为结构单元,

33.按以下步骤进行:

34.1)、将所述结构单元分别置于存储管x1、x2、x3

…

xn中;

35.2)、根据水泥基材料组成设计配比将各所述存储管中物料投放、组配为y1、y2、y3

…

ym份混合物料;

36.3)、通过混匀装置将所述y1、y2、y3

…

ym份混合物料分别充分混匀;

37.4)、将混匀后的所述y1、y2、y3

…

ym份混合物料分别装入储罐z1、z2、z3

…

zm,制得m组水泥基材料样品。

38.进一步地结构单元为水泥熟料单矿,包括硅酸三钙(c3s)、硅酸二钙(c2s)、铝酸三钙(c3a)、铝酸一钙(ca)、二铝酸一钙(ca2)、七铝酸十二钙(c

12

a7)、铁酸二钙(c2f)、铁铝酸四钙(c4af)、二铁铝酸六钙(c6af2)、铁二铝酸六钙(c6a2f)、硫铝酸钙(c4a3$)、氟铝酸钙(c

11

a7·

caf2)、氯铝酸钙(c

11

a7·

cacl2)、硫铝酸钡钙(c3a3$

·

bao)、铝酸锶钙(c3a3$

·

sro)、硫硅酸钙(c5s2$)、磷酸三钙(c3p)、磷酸四钙(c4p)、磷铝酸钙(c8a4p)、钙铝黄长石(c2as)、方镁石(mgo)、游离石膏(f-caso4)和游离氧化钙(f-cao)。

39.在本发明构思下,本领域技术人员可以根据各矿物种类的性能,将下表所列矿物种类作为本发明的结构单元。当然,不能排除今后随着本领域的技术进步,对表中各矿物种类性能有新的发现时,本领域技术人员可以进行相应选用或弃用。

[0040][0041]

进一步地结构单元还包括水泥组分单元,所述水泥组分单元为:石膏、矿渣、火山灰、粉煤灰和石灰石。

[0042]

进一步地结构单元还包括混凝土结构单元,所述混凝土结构单元包括:砂、石和外加剂,以及钢渣和硅灰等辅助性胶凝材料。

[0043]

对m组水泥基材料样品分别进行组成结构与性能测试,包括化学组成、矿物组成、密度、细度、水化热、凝结时间、强度、水化产物组成结构、体积安定性、抗渗性、抗冻性、和易性、抗氯离子侵蚀、抗硫酸盐侵蚀、耐磨性,用于筛选特定或优异性能的水泥基材料。

[0044]

如图1,实现水泥基材料高通量制备方法的装置,包括n个一级存储仓,用于容置水泥基材料组成单元原材料,在各一级存储仓底端设有流量阀门,

[0045]

和m个二级预装罐,用于接纳来自n个一级存储仓中任二个或二个以上投放的物

料,并对物料进行混匀;

[0046]

n个一级存储仓以转动或直线滑动形式设置在一级存储仓投放装置上,m个二级预装罐以转动或直线滑动形式设置在二级预装罐投放装置上;

[0047]

在一级存储仓投放装置与二级预装罐投放装置之间设有投料控制装置。

[0048]

还包括m个终端存储罐;用于收纳所述二级预装罐排出的目标物料。

[0049]

实现本发明水泥基材料高通量制备方法的装置,是将单矿、单相或保持特定水化硬化特性的单元组分为原料,材料的本征特性能够有效把控。将其分别储存在圆盘形或直线型活动装置上以后,可以根据设计要求,灵活进行投料配置、混合。进而解决了复杂多元水泥基材料高通量试验制备的难题,实现了对材料组成和性能的快速筛选和优化,进而能大幅度缩短研发周期,节约研发成本。

[0050]

为了详细说明本发明,更好的理解本发明的技术方案和优点,以下将结合实施例及附图对本发明内容进行详细的描述,但本发明不仅仅局限于下面的实施例。

[0051]

实施例1:

[0052]

实施例1的目标是制备比表面积为300

±

20m2/kg的硅酸盐水泥熟料,待制备的水泥熟料设计配比见表1。根据目标水泥熟料的设计,分别煅烧制备了阿利特(硅酸三钙的固溶体)、贝利特(硅酸二钙的固溶体)、铝酸三钙和铁铝酸四钙四种水泥熟料单矿。将四种熟料单矿磨细成比表面积为300

±

20m2/kg的粉末。将上述单矿原料分别置于高通量试验装置(见图1)相应单元材料存储管x1、x2、x3和x4。其中x5加入混料锆石球。将原材料存储管放入圆环形排列原料装置中。按照表1给出拟制备水泥熟料的原材料配比,通过投料控制装置控制存储管口阀门大小控制原料重量配比。通过原料装置360度环形旋转,分别向不同的目标材料预装罐中投放装入不同类型和重量的原材料。按1个/200g比例向预装罐加入锆石混料球。将预装罐置入混匀装置。目标熟料在预装罐中混匀后,通过篦网过滤筛分出混料球,混合均匀好的水泥熟料则分别进入目标材料终端存储罐z1、z2和z3,并对存储罐进行密封存放,得到m1、m2和m3三组熟料样品。

[0053]

表1设计熟料的组成(质量百分比/%)

[0054][0055]

采用xrd对上述制备的m1、m2和m3熟料进行矿物组成测定,并利用rietveld方法对xrd测定结果进行定量分析。结果表明,不同样品的精修拟合rwp因子均远低于15,平均在7~8之间,精修拟合效果见图2至图4。样品xrd定量分析结果见表2。由表可见,xrd测定结果基本与熟料设定组成吻合。这表明按照该方法,成功制备了设定组成的水泥熟料。

[0056]

表2测定熟料的组成(质量百分比/%)

[0057][0058]

对制备的三组水泥熟料样品进行水化放热测试,结果见图5。由图可见,三组水泥熟料样品均呈现出典型的水泥熟料水化放热曲线特征。但由于矿物组成差异,三组样品的水化放热峰形(速率)存在显著差异。m1和m3中矿物组成相对相近,早期水化放热峰和主水化放热峰形也较相近。与m3相比,m1样品中阿利特含量相对高,早期水化放热峰和主水化放热峰均较相对强烈,呈现出相对高的水化活性。m2样品铝酸三钙含量显著高,其早期水化放热峰显著强烈。可见,三组样品的水化放热特征与规律均与经典文献研究结果相吻合。这表明了采用上述高通量实验方法制备的熟料样品,可以科学表征与其组成相适应的基本物理化学特性演化规律,可以用于水泥基材料物化性能筛选和优化的研究。

[0059]

实施例2:

[0060]

实施例2的目标是制备新型低碳水泥熟料,待制备的水泥熟料矿物体系为硫硅酸钙硫铝酸盐水泥熟料体系,设计配比见表3。根据水泥熟料组成,分别煅烧制备了硫铝酸钙、硫硅酸钙、硅酸二钙三种水泥熟料单矿。其中硫硅酸钙是新近发现的具有胶凝活性的低碳熟料矿物。将三种熟料单矿磨细成比表面积约为300

±

20m2/kg的粉末。将上述单矿原料分别置于高通量试验装置(见图1)相应单元材料存储管x1、x2和x3。其中x4加入混料锆石球。将原材料存储管放入圆环形排列原料装置中。按照表3给出拟制备水泥熟料的原材料配比,通过投料控制装置控制存储管口阀门大小控制原料重量配比。通过原料装置360度环形旋转,分别向不同的目标材料预装罐中投放装入不同类型和重量的原材料。按1个/200g比例向预装罐加入锆石混料球。将预装罐置入混匀装置。目标熟料在预装罐中混匀后,通过篦网过滤筛分出混料球,混合均匀好的水泥熟料则分别进入目标材料终端存储罐z1、z2和z3,对存储罐进行密封存放,得到s1、s2和s3三组新型低碳熟料样品。

[0061]

表3设计熟料的组成(质量百分比/%)

[0062][0063]

s1、s2和s3三组水泥熟料均按0.4水灰比拌和。拌和均匀后的浆体倒入30mm

×

30mm

×

30mm的模具中,置于20

±

1℃、湿度为95

±

1%的标准恒温恒湿养护箱中养护7天。试块硬化后脱模,置于水中分别养护至28、56和90天,对其进行抗压强度测定,分析了新型熟料矿物体系中三种熟料矿物的水化协同作用。图6给出了s1、s2和s3三组水泥熟料净浆试块在不同养护龄期的抗压强度测定结果。由图可知,水化前3天,s3试样强度最高,分别为5.4mpa与26.8mpa。28天至56天龄期时,s1试样强度最高,分别为9.1mpa与13.7mpa。这说明更高含量的硫硅酸钙有利于促进熟料28天至56天的强度发展。高含量的硅酸二钙则会促进3天龄期前与56天至90天龄期强度的发展。s2试样的90天强度最低,仅有12.8mpa,且在1天与3天龄

期几乎无强度,28天与56天龄期强度也较低。这说明s2熟料的配比不利于硫硅酸钙与硫铝酸钙的协同水化。这再次表明了采用上述高通量实验方法制备的熟料样品,可以用于水泥基材料组成结构性能的筛选和优化的研究。

[0064]

实施例3:

[0065]

实施例3的目标是制备水泥,待制备的目标水泥组成设计见表4。根据水泥中涉及的熟料组分,分别煅烧制备了阿利特(硅酸三钙的固溶体)、贝利特(硅酸二钙的固溶体)、铝酸三钙和铁铝酸四钙四种熟料单矿原料。收集准备了工业来源的石膏、矿渣、粉煤灰和石灰石三种水泥的组成结构单元原料。将八种原料按照目标材料细度要求加工控制到一定粒径或细度级配范围,其中水泥熟料矿物表面积为300

±

20m2/kg。矿渣分别加工成两种粒径级配:矿渣1#比表面积为450

±

20m2/kg,,矿渣2#比表面积为500

±

20m2/kg。粉煤灰比表面积为450

±

20m2/kg,石灰石粉比表面积为300

±

20m2/kg。将上述单元原料分别置于高通量试验装置(见图1)相应单元材料存储罐x1、x2、x3、x4、x5、x6、x7、x8和x9。其中x10加入混料锆石球。将原材料存储管放入圆环形排列原料装置中。按照表1给出拟制备水泥的原材料配比,通过投料控制装置,根据存储罐口阀门大小控制原料重量配比。通过原料装置360度环形旋转,分别向不同的目标材料预装罐y1、y2、y3、y4、y5、y6、y7和y8中投放装入不同类型和重量的原材料。按1个/200g比例向预装罐加入锆石混料球。将预装罐置入混匀装置。目标熟料在预装罐中混匀后,通过篦网过滤筛分出混料球,混合均匀的水泥分别进入目标材料终端存储罐z1、z2、z3、z4、z5、z6、z7和z8,并对存储罐进行密封存放,得到w1、w2、w3、w4、w5、w6、w7和w8八组水泥样品。同时,对比样品w1和w2的设计组成,采用传统流程工艺制样方法,先煅烧制备了设计组成的水泥熟料样品,后分别加入5%和15%矿渣,最后经混合粉磨制备了对比例水泥样品w1x和w2x(见表5)。.

[0066]

表4实施例3设计的水泥的组成(质量百分比/%)

[0067][0068]

表5对比例水泥的设计组成(质量百分比/%)

[0069][0070]

按照gb/t12960《水泥组分的定量测定》,分别对上述制备的十组水泥中矿渣和粉煤灰含量进行了测定分析。该方法中,粉煤灰组分采用选择溶解法,水泥试样用硝酸溶液选择溶解,粉煤灰组分基本上不溶解,而其他组分则基本上被溶解。矿渣组分采用选择溶解法,水泥试样被ph=11.60含有edta的溶液选择溶解后,熟料矿物、石膏及碳酸盐基本上被溶解,而其他组分则基本上不溶解。石灰石的含量由二氧化碳的含量而定。二氧化碳的测定采用碱石棉吸收称量法。由选择溶解的结果以及水泥中二氧化碳和硫酸盐三氧化硫的含量,计算水泥中各组分的含量。10组水泥样品中石膏、矿渣、粉煤灰和石灰石含量测定结果见下表6。由表可见,8组按照本发明方法制备的水泥样品中石膏、矿渣、粉煤灰和石灰石含量测定结果基本与水泥设计组成吻合。这表明按照本发明方法,成功制备了8组设定组成的水泥样品。而采用传统试验方法制备的对比例w1x和w2x两样品,矿渣含量较实际掺量误差相对大。这主要由于对比例采用先煅烧制备水泥熟料,再加入混合材共同粉磨制备水泥的传统流程,其制样流程复杂导致了一定的样品组成设计误差。与本发明方法相比,采用煅烧制备的熟料中不但存在组分固溶和玻璃体相,还存在反应动力学上的不充分、非理想化学平衡状态的问题,导致游离氧化钙等未反应物相或成分存在。这其中,玻璃体相的溶解特性与矿渣相近,在选择性溶解时,并不能有效区分玻璃体相的存在。可见,采用该发明制备的样品更贴近样品的实际理论组成,有利于深入揭示样品组成结构变化规律。

[0071]

表6测定水泥的组成(质量百分比/%)

[0072]

[0073]

按照gb/t17671《水泥胶砂强度检验方法》对十组水泥样品进行成型制样,测定了其3天和28天强度性能,结果见表7。由表可见,采用本发明方法制备的不同水泥样品,由于组成和细度的差异,不同水泥样品体现了显著的强度性能差异,其中阿利特含量相对高或加入一定量石膏和矿渣的水泥,尤其矿渣细度较细的样品体现出相对优异的性能。其中w-5样品同时具有优异的抗折和抗压强度。可见,可以采用本发明方法对设计的水泥组成和细度或级配进行快速优选和优化。此外,对比不难看出,由于传统流程工艺制备的对比例样品w1x和w2x组成与理论设计偏差相对大,其性能与采用本发明方法制备的w1和w2样品相比存在一定差异。前已叙及,这主要是由于按照传统的方法制样实际组成与理论实际组成的差异较大。传统制样方法,在烧成过程中尽管按照理想化设计了相应的配比组成,但在实际烧成过程中还往往不可避免的形成玻璃体相,还存在组分固溶和未反应的物相成分等。

[0074]

显然,本发明方法制备的w1和w2样品性能更贴近理论设计样品组成的性能。这表明该方法可减少复杂流程制样误差,以单矿或单相等结构单元材料为基础要素,能够直接匹配设计出水泥基材料的矿相组成,能更加契合、符合原始设计的初衷,有利于掌握更客观真实的材料组成结构变化规律,有益于从本质上揭示影响材料性能的关键因素、条件及规律,促进科学有效的筛选优异性能的材料组成和性能。同时,基于更客观科学的组成结构与性能变化规律,可加速推演研发各类新型水泥基材料。

[0075]

表7制备水泥样品的强度性能

[0076]

编号3d抗折强度(mpa)3d抗压强度(mpa)28抗折强度(mpa)28d抗压强度(mpa)w16.229.87.351.9w25.328.26.848.7w35.928.78.349.9w45.228.26.549.5w55.829.58.351.4w64.926.26.345.2w75.127.16.747.7w86.130.28.551.5对比例w1x6.530.17.853.2对比例w2x5.728.87.149.5

[0077]

此外,关于细度和级配对于水泥材料、混凝土性能具有较大影响。在前述实施例中对相应的熟料单矿进行了细度参数的记载,对矿渣有不同细度的两种记载,但在实际应用中需根据设计需要对熟料、矿渣进行不同细度的控制,比如熟料单矿磨细成比表面积约为300

±

20m2/kg的粉末;矿渣可以设计在300m2/kg、500m2/kg、700m2/kg等不同细度或级配。在制备混凝土时,本领域技术人员根据本发明所披露的技术内容,合理配置砂石、熟料等多种级配细度的设置。

[0078]

本发明并不局限于上述实施例,在本发明公开的技术方案的基础上,本领域的技术人员根据所公开的技术内容,不需要创造性的劳动就可以对其中的一些技术特征作出一些替换和变形,这些替换和变形均在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1