一种伺服驱动器逻辑板品质检查系统的制作方法

1.本发明涉及伺服驱动器技术领域,具体涉及一种伺服驱动器逻辑板品质检查系统。

背景技术:

2.伺服驱动器被广泛应用于工业机器人及数控加工中心等自动化设备中,属于设备的最核心部件,直接制约了设备的总体性能。目前主流的伺服驱动器逻辑电路均采用数字信号处理器作为控制核心,可以实现比较复杂的控制算法,实现数字化、网络化和智能化。随着大规模集成电路的发展,伺服驱动器逻辑电路的集成度越来越高,生产工艺日趋复杂,而且作为一种大量生产的通用部件,伺服驱动器的逻辑电路品质检查对检查精度和效率的要求也大为提高。另外驱动器的逻辑电路的种类繁多,性能各异,也需要品质检查设备具有高的柔性,能够迅速对应不同的要求。

3.伺服驱动器作为一款高科技高技术难度的电子产品,其制造工业,检查流程,各个生产厂商不尽相同,而且涉及到企业的技术机密,一般市面和网络上公开的资料几乎看不到。根据历史经验,主流大厂还是沿用传统的流水线多工位检测方式。这种方法的形成有其历史原因,早期的伺服驱动器逻辑板体积较大,分离元器件较多,各部分功能集成度行对较低,因此分工位测试比较容易故障特定和原因追朔。随着大规模集成电路的发展,伺服驱动的功能集成度大为提高,但是量产工厂的生产工艺的变更并不容易。

4.传统的流水线多工位检测方式,其缺点在于:

5.1、检查效果差异性大,是多工位工程的固有问题;

6.2、装置复杂,需要多套设备,多套夹具;

7.3、耗费工时,效率低下;

8.4、工艺变更困难,柔性差;

9.5、多工程管理增加了复杂度,效率低下。

技术实现要素:

10.本发明的目的在于克服现有技术的不足,提供一种伺服驱动器逻辑板品质检查系统。

11.本发明的技术方案如下:

12.一种伺服驱动器逻辑板品质检查系统,该系统包括pc上位机、usbmfc数据传送模块、逻辑板测试电路和逻辑板测试治具,所述逻辑板测试治具上放置被测试逻辑板,所述逻辑板测试电路与逻辑板测试治具连接,所述逻辑板测试电路与pc上位机之间通过usbmfc数据传送模块连接,通过逻辑板测试电路实时取得被测试逻辑板逻辑电路的各种品质参数,并通过usbmfc数据传送模块将逻辑板测试电路所取得的各种品质参数传输至pc上位机,所述pc上位机装有测试软件,通过测试软件对被测试逻辑板逻辑电路的各种品质参数进行数据分析并输出测试结果;

13.所述逻辑板测试电路包括autopowertestv2测试模块、atom sx模块和电源模块,所述usbmfc数据传送模块、autopowertestv2测试模块、atom sx模块、逻辑板测试治具依次连接,所述电源模块分别与autopowertestv2测试模块和atom sx模块连接,所述autopowertestv 2测试模块集成有驱动板信号测试、模拟编码器信号测试、输入输出信号测试、反馈元件信号测试及转速扭矩测试功能,且提供瞬态数据和特征值数据,所述atom sx模块负责信号的输入输出。

14.其中,所述autopowertestv2测试模块包括dc/dc转换器、第一sh7149单片机、电流检测单元和fpga单元;

15.所述电源模块与dc/dc转换器连接,所述第一sh7149单片机设有ethercat通讯接口、rs232标准接口、第一dio端口和rs485接口,所述第一sh7149单片机通过rs232标准接口与usbmfc数据传送模块连接,所述第一sh7149单片机通过rs485接口与atom sx模块连接,所述电流检测单元与第一sh7149单片机连接,负责输入电路检测信号,所述fpga单元与第一sh7149单片机连接,负责输入编码器信号。

16.其中,所述atom sx模块包括第二sh7149单片机,所述第二sh7149单片机设有ad转换接口、da转换接口和第二dio端口,所述第二sh7149单片机通过ad转换接口、da转换接口、第二dio端口与逻辑板测试治具连接。

17.其中,所述usbmfc数据传送模块包括第三sh7149单片机、同步时钟和数据缓存区,所述同步时钟连接在第三sh7149单片机与autopowertestv2测试模块之间,所述数据缓存区与第三sh7149单片机连接。

18.其中,所述电源模块为标准输出24v,正负12v,5v电源,所述dc/dc转换器把直流24v电源转换成直流5v电源。

19.其中,所述测试软件集成有技术管理员工模块、操作员模块、驱动板操作模块和软件设定操作模块,通过pc上位机的pc主界面进行系统设定、测试对象设定、程序下载上传、数据分析和结果保存上传。

20.进一步的,该系统还包括数据采集器,所述atom sx模块设有采样端口,所述数据采集器与atom sx模块的采样端口连接,所述数据采集器负责数据的保存使用。

21.其中,所述逻辑板测试治具上立设有若干根测试针,被测试逻辑板与逻辑板测试治具之间通过测试针连接,所述逻辑板测试治具通过线缆与atom sx模块连接。

22.相对于现有技术,本发明的有益效果在于:本发明针对伺服驱动器逻辑板自行设计了一种autopowertest测试电路,通过autopowertest测试电路与被测逻辑电路交互,实时取得被测逻辑电路的各种品质参数,精确、高效,并可以根据驱动器的种类和特征做出调整以适应不同的需求,形成检查跟踪文档,上传到服务器,且所有检查工作一次装夹一次完成,效率精度和柔性大为提高。

附图说明

23.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

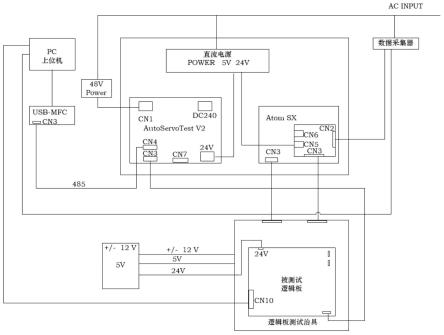

24.图1为本发明的系统框图;

25.图2为本发明所述autopowertestv2测试模块的电路框图;

26.图3为本发明所述atom sx模块的电路框图;

27.图4为本发明所述逻辑板测试治具的结构示意图;

28.图5为本发明所述usbmfc数据传送模块的电路框图;

29.图6为本发明所述测试软件的结构框图。

具体实施方式

30.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

31.为了说明本发明所述的技术方案,下面通过具体实施例来进行说明。

32.实施例

33.请参阅图1,本实施例提供一种伺服驱动器逻辑板品质检查系统,该系统包括pc上位机、usbmfc数据传送模块、逻辑板测试电路、数据采集器和逻辑板测试治具,逻辑板测试治具上放置被测试逻辑板,逻辑板测试电路与逻辑板测试治具连接,逻辑板测试电路与pc上位机之间通过usbmfc数据传送模块连接,通过逻辑板测试电路实时取得被测试逻辑板逻辑电路的各种品质参数,并通过usbmfc数据传送模块将逻辑板测试电路所取得的各种品质参数传输至pc上位机,pc上位机装有测试软件,通过测试软件对被测试逻辑板逻辑电路的各种品质参数进行数据分析并输出测试结果。

34.具体的,所述逻辑板测试电路包括autopowertestv2测试模块、atom sx模块和电源模块,usbmfc数据传送模块、autopowertestv2测试模块、atom sx模块、逻辑板测试治具依次连接,电源模块分别与autopowertestv2测试模块和atom sx模块连接,电源模块为标准输出24v,正负12v,5v电源。autopowertestv2测试模块集成有驱动板信号测试、模拟编码器信号测试、输入输出信号测试、反馈元件信号测试及转速扭矩测试功能,满足伺服系统高精度和快速响应要求,且提供瞬态数据和特征值数据,方便测试软件对试验过程数据进行全面的分析,与以往的单信号测试不同,现用一个电路集合全部信号测试和反馈于一体,真正实现了智能化和集成化,实现了高效便捷,大大提高了效率。atom sx模块负责信号的输入输出及数据采样,atom sx模块设有采样端口,数据采集器与atom sx模块的采样端口连接,数据采集器负责数据的保存使用。

35.结合图2所示,autopowertestv2测试模块包括dc/dc转换器、第一sh7149单片机、电流检测单元和fpga单元。电源模块与dc/dc转换器连接,dc/dc转换器把直流24v电源转换成直流5v电源,第一sh7149单片机设有ethercat通讯接口、rs232标准接口、第一dio端口和rs485接口,第一sh7149单片机通过rs232标准接口与usbmfc数据传送模块连接,第一sh7149单片机通过rs485接口与atom sx模块连接,电流检测单元与第一sh7149单片机连接,负责输入电路检测信号,fpga单元与第一sh7149单片机连接,负责输入编码器信号。该autopowertestv2测试模块采用了全数字的电路,所有计算和信号发生和接收都由第一sh7149单片机实现。

36.结合图3所示,atom sx模块包括第二sh7149单片机,第二sh7149单片机设有ad转

换接口、da转换接口和第二dio端口,第二sh7149单片机通过ad转换接口、da转换接口、第二dio端口与逻辑板测试治具连接。该atom sx模块可通过pc上位机设置和各种开关实现对应不同的驱动器和不同的测试顺序,实现智能化。

37.结合图4所示,逻辑板测试治具1上立设有若干根测试针2,被测试逻辑板3与逻辑板测试治具1之间通过测试针2连接,逻辑板测试治具1通过线缆4与atom sx模块连接。该逻辑板测试治具1需要针对被测电路做专门设计,一种逻辑板对应一个治具。治具采用了外形和通用io标准化设计,减少了切换治具的时间。治具上焊接和被测电路对应的测试针2实现电气信号的传输,高效便利。不同的逻辑板测试治具不同,测试点也不同,通过测试软件可以设置不同的测试方式,测试电路本身是通用的,大大简化了测试工艺和设置时间。

38.结合图5所示,usbmfc数据传送模块包括第三sh7149单片机、同步时钟和数据缓存区,同步时钟连接在第三sh7149单片机与autopowertestv2测试模块之间,数据缓存区与第三sh7149单片机连接。该usbmfc数据传送模块针对测试中数据量大,抗干扰性强,传输要求高,实时性要求的特点而专门开发,通过同步时钟和专门的数据存储及传输的ic,可保证大数据传输的实时性和准确性。

39.结合图6所示,测试软件集成有技术管理员工模块、操作员模块、驱动板操作模块和软件设定操作模块,可通过pc上位机的pc主界面进行系统设定、测试对象设定、程序下载上传、数据分析和结果保存上传。该测试软件为提供给测试人员使用,测试作业前设定各种参数和测试的必要流程,输出测试结果,数据分析。

40.以上仅为本发明的较佳实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1